Brandversuche zu Wassernebel-Brandbekämpfungsanlagen

Im Rahmen des Projektes SOLIT2 wurde anhand von über 30 Großbrandversuchen im Mai/Juni 2011 die Wirksamkeit von Wassernebel-Brandbekämpfungsanlagen in Verbindung mit der Brandlüftung in Straßentunneln erprobt. Der folgende Beitrag, ein Vortrag anlässlich der STUVA-Tagung 2011 in Berlin, zeigt die dabei erzielten Ergebnisse auf.

Für das Projekt SOLIT2 wurde im Mai und Juni 2011 anhand von über 30 Großbrandversuchen die Wirksamkeit von Wassernebel-Brandbekämpfungsanlagen in Verbindung mit der Brandlüftung in Straßentunneln erprobt. Im Maßstab 1:1 wurden dabei je zur Hälfte Flüssigkeitsbrände („Poolfires“) mit Brandlasten zwischen 30 und 100 MW sowie Feststoffbrände mit kompletten Lkw-Ladungen (Brandlast 100 MW, bestehend aus Holzpaletten) ausgeführt. Neben der Überprüfung der Wirksamkeit waren die Wechselwirkungen zwischen Wassernebel-Brandbekämpfungsanlagen und anderen Sicherheitseinrichtungen in Tunneln von besonderem Interesse, um mithilfe eines ganzheitlichen Sicherheitskonzeptes mögliche Einsparpotenziale identifizieren und praxisgerechte Lösungen entwickeln zu können.

1 Einleitung

Das deutsche Projekt „Safety of Life in Tunnels 2“ (SOLIT2) wurde im Jahr 2009 mit der Zielsetzung gestartet, die Wechselwirkungen zwischen Wassernebel-Brandbekämpfungsanlagen (WN-BBA) und anderen Sicherheitseinrichtungen in Straßentunneln, wie z.B. der Brandlüftung, zu untersuchen. Da die nachgewiesenen Vorteile einer Brandbekämpfungsanlage als reine Zusatzausstattung jedoch zusätzliche Kosten nach sich ziehen, wurde von Anfang an das Ziel verfolgt, die Kosten für die gesamte Sicherheitsinstallation im Tunnel nicht zu erhöhen. Stattdessen sollte mit einem ganzheitlichen Ansatz die Kompensation von anderen Maßnahmen untersucht werden.

Neben der Entwicklung und Verbesserung der Anlagentechnik umfasst die Bearbeitung im Projekt auch die Entwicklung und Validierung von Simulationswerkzeugen zur mathematisch-numerischen Erfassung der Interaktion zwischen Wassernebel, Brand und Lüftung. Darüber hinaus rundet eine ganzheitliche Betrachtung der Nutzungszykluskosten sowie die Erstellung eines Planungsleitfadens das Programm ab.

Das Projekt wird finanziell gefördert vom Bundesministerium für Wirtschaft und Technologie aufgrund eines Beschlusses des Deutschen Bundestages. Die Laufzeit endet 2012. Neben der STUVA sind folgende Partner beteiligt: Fogtec Brandschutz GmbH & Co. KG, BUNG Ingenieure AG, Lehrstuhl für Tunnelbau, Leitungsbau und Baubetrieb der Ruhr Universität Bochum sowie TÜV Süd Rail GmbH. Die Brandversuche wurden unterstützt durch das Institut für angewandte Brandschutzforschung und das Institut der Feuerwehr Sachsen-Anhalt.

Von zentraler Bedeutung für das Projekt sind die Erkenntnisse, welche im Rahmen von über 30 Großbrandversuchen im Mai und Juni 2011 in einem Versuchstunnel in Spanien gewonnen wurden (Bild 1). Dabei kamen je zur Hälfte Flüssigkeitsbrände („Poolfires“) mit Brandlasten zwischen 30 und 100 MW sowie Feststoffbrände mit kompletten Lkw-Ladungen (bestehend aus einer 100 MW-„Ersatzbrandlast“ aus Holzpaletten) zum Einsatz.

Im Folgenden werden die Durchführung der Großversuche erläutert sowie ausgewählte Ergebnisse vorgestellt.

2 Durchführung der Brandversuche

2.1 Versuchstunnelgeometrie

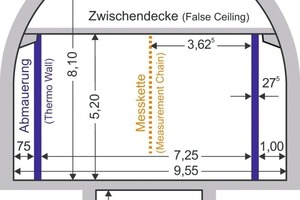

Die Brandversuche wurden in der spanischen Versuchseinrichtung „Tunnel Safety Testing“ (TST) in San Pedro de Anes durchgeführt. Der dort verfügbare Versuchstunnel besitzt eine Länge von insgesamt 600 m und ist im Grundriss leicht S-förmig angelegt. Er besitzt eine Längsneigung von 2 ‰ und weist im Rohbau einen für Straßentunnel charakteristischen Hufeisenquerschnitt auf (9,55 m breit und 8,10 m hoch, Bild 2).

Um im Brandbereich die Betonkonstruktion des Tunnels vor zu hohen Temperaturen zu schützen, musste dort durch den Einbau von seitlichen Abmauerungen der Versuchsquerschnitt auf 7,25 m Breite eingeschränkt werden (Bild 2). Die Höhe des Versuchsbereichs war durch die mit einem Brandschutzputz geschützte Zwischendecke auf 5,20 m festgelegt. Der Raum über der Zwischendecke wurde als Abzugskanal für die Halbquerlüftung genutzt. Hinter den seitlichen Abmauerungen wurden die umfangreichen Mess- und Aufzeichnungsgeräte installiert.

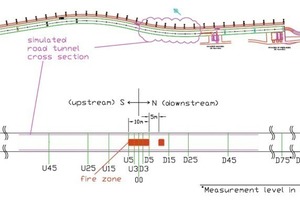

Für alle Entfernungsbezeichnungen wurde die Mitte der Brandlast in Tunnellängsrichtung zu 0,00 festgelegt. In Strömungsrichtung erfolgt die Bezeichnung von Messquerschnitten u.Ä. mit „D“ (für „Downstream“) und der entsprechenden Meterzahl. Gegen die Strömungsrichtung erfolgt die Zählung dementsprechend mit „U“ (für „Upstream“). Ein Messquerschnitt, der beispielsweise 45 m hinter der Mitte der Brandlast angeordnet ist, wird also mit „D045“ bezeichnet (Bild 3).

2.2 Wassernebel-Brandbekämpfungsanlage

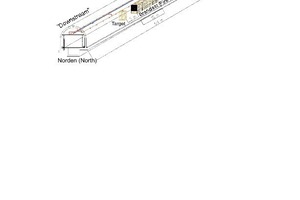

Zur Durchführung der Versuche wurde im Versuchsbereich des Tunnels über 60 m Länge temporär eine Wassernebel-Brandbekämpfungsanlage installiert. In Längsrichtung waren 2 Reihen mit Düsen unterhalb der Zwischendecke befestigt. Die Hauptversorgungsleitung war auf der Zwischendecke verlegt (Bild 4).

Die Wasserversorgung der Anlage erfolgte über dieselbetriebene Pumpen, die in einem Container außerhalb des Tunnels positioniert waren. Die volle Leistung der Pumpen stand 30 Sekunden nach ihrem Start zur Verfügung. Sie wurden aus einem 500 m³ großen Speicher gespeist.

Nach anfänglichen Optimierungen an der Anlage hinsichtlich verschiedener Düsentypen und Düsenanordnungen wurden die Parameter in den darauf folgenden Versuchen nicht mehr variiert, um möglichst vergleichbare Ergebnisse zu erhalten. Unverändert blieben: die Art der Düse, der Abstand zwischen den Düsen, die Ausrichtung der Düsen (Winkel zur Vertikalen), der Abstand zwischen den Rohren und der Druck an der am weitesten von der Pumpe entfernten Düse.

2.3 Lüftung

Der Tunnel ist mit einer Ventilationsanlage für Längs- und Halbquerlüftung ausgestattet. Mit 6 an der Decke befestigten Strahlventilatoren können Längsströmungen von 1 bis 6 m/s realisiert werden. Die optional zuschaltbare Halbquerlüftung saugt über eine Lüftungsstation am nördlichen Ende des Tunnels oberhalb der Zwischendecke bis zu 120 m³/s Abluft ab (Luftgeschwindigkeiten bis zu 30 m/s). In der Decke zwischen Tunnel und Abluftkanal sind 14 Lüftungsklappen mit je 1,5 m² Bruttoquerschnittsfläche installiert. Die Halbquerlüftung ist für Brände bis rund 30 MW Wärmefreisetzung dimensioniert.

2.4 Feststoffbrände (Lkw-Brand)

Der Versuchsaufbau für einen Feststoffbrand (100 MW) bestand jeweils aus 408 Standard-Euro-Holzpaletten. Dies entspricht einem Gewicht von rund 9 t und einem Gesamtenergiegehalt von 110 bis 140 GJ. Die Brandlast hatte eine Länge von 10 m, eine Breite von 2,40 m sowie eine Höhe von 2,50 m und war damit in der äußeren Kubatur einem Lkw nachempfunden. In Tunnellängsrichtung war sie symmetrisch zum Nullpunkt platziert (Station U005 bis D005).

Ein Teil der Feststoffbrandversuche wurde auf einem Podest von rund 1,50 m Höhe durchgeführt, welches ungefähr die Höhe der Ladefläche eines Lkw widerspiegelt. Die Gesamthöhe mit Brandlast (H = 2,50 m) von 4 m entspricht der Höhe eines beladenen Lkw. Ein weiterer Teil der Feststoffbrandversuche sollte die Situation in einem höheren Tunnel widerspiegeln (z.B. ein Tunnel mit reiner Längslüftung und einer deshalb größeren Höhe). Deshalb wurde die Brandlast nur auf einem Sockel von ca. 0,20 m platziert. Damit errechnet sich eine Gesamthöhe mit Brandlast von 2,70 m. Wenn die Oberkante des Sockels wieder die Oberkante der Ladefläche repräsentiert, entspräche dies einer Tunnelhöhe von 6,50 m (statt 5,20 m bei den anderen Versuchen).

Bei der Mehrzahl der Feststoffbrandversuche (11 von 15) wurden die Paletten mit einer PVC-Plane abgedeckt. Dies spiegelt einerseits eine realistische Situation im Straßenverkehr wider, bei der ein Brand auf der Ladefläche unter der Plane entsteht. Andererseits stellt dies ungünstige Randbedingungen für die Wassernebel-Brandbekämpfungsanlage dar, weil der Brand relativ lange vor dem von oben versprühten Wassernebel geschützt wird.

Um beim Abbrennen ein vorzeitiges Auseinanderbrechen des Palettenstapels zu verhindern, wurde dieser mit Stahlrahmen in Position gehalten. Die Strömungsbehinderung durch das Führerhaus wurde durch eine Stahlplatte vor den Paletten (im Anströmbereich) nachgebildet. Genauso wurden die heute üblichen, am Ende der Ladefläche eines Lkw angeordneten Türen durch eine Stahlplatte simuliert.

Zur Zündung der Palettenstapel wurden jeweils 3 Brandwannen gefüllt mit je 2 l Benzin verwendet. Dies entspricht einem Zündinitial von insgesamt ungefähr 400 kW.

Zur Überprüfung, ob bei einem Brand ein Brandübersprung zwischen 2 Fahrzeugen stattfindet, wurde auf der Abstromseite - also in Strömungsrichtung hinter der Brandlast („Downstream“) - in 5 m Entfernung (bei Station D010) ein Palettenstapel aufgebaut („Target“). Dieser Palettenstapel hatte dieselbe Höhe und dieselbe Breite wie die Brandlast (Bild 4).

2.5 Flüssigkeitsbrände

Für die Flüssigkeitsbrände wurden Stahlwannen verwendet, die mit Diesel gefüllt waren. Je nach gewünschter Wärmefreisetzungsrate (z.B. 30, 60 oder 100 MW) wurde eine unterschiedliche Anzahl von 2,5 m breiten und 40cm hohen Wannen verwendet (je ca. 2 bis 4 m², in Summe z.B. 16, 28 oder 51 m² Oberfläche), die mit 330, 630 bzw. 1.140 l Diesel befüllt waren. Zur Zündung wurde zusätzlich je Wanne 1 l Benzin verwendet.

2.6 Messsystem

Während eines Brandversuchs wurden die relevanten Messgrößen mit insgesamt 152 Sensoren im Tunnel alle 2 Sekunden aufgezeichnet. Zu den je nach Versuchsdauer bis ca. 350.000 pro Versuch aufgezeichneten Messwerten gehören:

• Temperatur

• Wärmestrahlung

• Luftgeschwindigkeit

• Gaskonzentration (O2, CO2, CO)

• Druck und Durchflussrate der Brandbekämpfungsanlage

• Luftfeuchtigkeit

Bei jedem Versuch wurden die Wetterdaten außerhalb des Tunnels gemessen. Bei den Feststoffbränden wurde vor den Versuchen die Feuchtigkeit der Brandlast (Holz) ermittelt. Darüber hinaus wurden kontinuierlich mit Normal- und Infrarotvideoaufzeichnung das Temperaturfeld und die Sichtbedingungen festgehalten. Die Versuche wurden mit Fotos dokumentiert.

Mit den Temperaturmessungen wurde im Wesentlichen die Temperatur der Luft gemessen. Einige Messstellen waren so nah an einer Oberfläche angeordnet (Wand oder Zwischendecke), dass die dort erfassten Werte (auf der sicheren Seite liegend) auch als Oberflächentemperatur interpretiert werden können. Die reale Temperatur der Oberfläche lag jedoch unterhalb der so gemessenen Werte. Um Vergleichswerte für die Temperaturentwicklung innerhalb eines Bauteils zu erhalten, wurde ca. 7,5 m hinter der Nullposition (ca. 2,5 m hinter dem Ende der Brandlast bei Feststoffbränden) eine Betonplatte unter der Tunneldecke befestigt. In dieser Platte waren 5 Temperatursensoren im Abstand von 1 cm montiert. So konnte in unterschiedlichen Tiefen (ca. 1, 2, 3, 4 und 5 cm von außen/unten) die zeitabhängige Temperaturentwicklung im Material erfasst werden.

2.7 Versuchsablauf

Bei der Durchführung eines Brandversuchs wurde zunächst die Messdatenerfassung aktiviert sowie das Lüftungssystem gestartet und auf die geforderte Strömungsgeschwindigkeit justiert. Anschließend wurde die Brandlast entzündet.

Bei Feststoffbränden wurde die Wassernebelanlage in der Regel nach 4 Minuten aktiviert. Hierbei wurde davon ausgegangen, dass von der Entstehung bis zur Detektion eines Brandes 2 Minuten vergehen und nach weiteren 2 Minuten die vollständige Aktivierung der Wassernebelanlage erfolgt ist. Bei Flüssigkeitsbränden erfolgte die Aktivierung der Anlage aufgrund der nahezu sofortigen Brandentwicklung bereits 30 Sekunden nachdem die letzte Brandwanne entzündet wurde.

Die Versuchsdauer und damit die Zeitdauer, in der sich der Brand – nur durch die Wassernebelanlage beeinflusst – frei entwickeln konnte, betrug rund 30 Minuten. Anschließend wurde der Brand durch die Feuerwehr gelöscht. Erst danach wurde die Wassernebelanlage abgeschaltet und abschließend die Messdatenerfassung beendet.

3 Auswertung der Brandversuche

An jeweils 2 Flüssigkeits- und 2 Feststoffbränden wird im Folgenden exemplarisch die Wirkungsweise der Wassernebelanlage veranschaulicht.

3.1 Flüssigkeitsbrand

Bei den Flüssigkeitsbränden wird exemplarisch ein „kleiner“ Freibrand (ohne Aktivierung der Wassernebelanlage) mit einer geplanten Wärmefreisetzungsrate von 30 MW mit einem „großen“ Brand mit einer Wärmefreisetzung von 100 MW bei Einsatz einer Wassernebelanlage verglichen. Damit soll gezeigt werden, dass bei Einsatz von Wassernebel ein größerer Brand bei noch dazu ungünstigeren Lüftungsverhältnissen beherrscht werden kann.

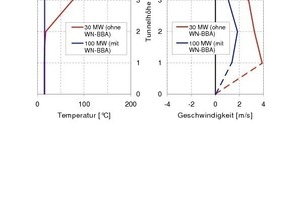

Bei beiden Versuchen war die Längslüftung auf rund 3 m/s Strömungsgeschwindigkeit eingestellt. Beim Freibrand (30 MW) wurde zusätzlich die Halbquerlüftung aktiviert: Über den Rauchabsaugkanal oberhalb des Tunnels wurden 120 m³/s Rauchgase abgesaugt. Beim Einsatz der Wassernebelanlage (100 MW-Brand) waren die Düsen 5,0 m über der Fahrbahn positioniert. Die Wassernebelanlage wurde 30 Sekunden nach Entzündung der letzten Brandwanne gestartet (Bild 5). Die wesentlichen Randbedingungen der Versuche sind in Tabelle 1 zusammengefasst.

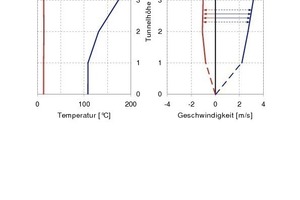

Schon während der Durchführung der zuvor beschriebenen Versuche war zu beobachten, dass beim Freibrand (30 MW) ein sogenanntes „Backlayering“ auftritt. Dabei bewegen sich unter der Decke heiße Brandgase entgegen der Längsströmung („Upstream“) und bewirken im oberen Bereich des Tunnelquerschnitts eine dichte Verrauchung (Bild 5). Die Messwerte für die Luftströmung zeigen deshalb 5 Minuten nach Zündung im oberen Bereich negative Werte und die gemessenen Temperaturen liegen bei knapp unter 200 °C (Bild 6). Demgegenüber zeigen die Messwerte für den Brand mit aktivierter Wassernebelanlage (100 MW-Brand) nur positive Geschwindigkeiten sowie niedrige Temperaturen (ca. 15 °C, Umgebungstemperatur). Ein Backlayering konnte hier nicht beobachtet werden.

Kurz vor dem Ende des Versuchstunnels, 215 m hinter der Mitte der Brandlast, spielt weniger die Wassernebelanlage als vielmehr der Einsatz der Halbquerlüftung eine Rolle. Durch die Absaugung der Rauchgase beim Freibrand (30 MW) wird auch vom Ende des Tunnels her Außenluft angesaugt. Dies ist an den über die gesamte Höhe negativen Geschwindigkeitswerten erkennbar (Bild 7). Die Temperaturen entsprechen deshalb denen der Umgebung (ca. 15 °C).

Beim Versuch mit Wassernebel und nur mit Längslüftung (ohne Rauchabsaugung über die Zwischendecke, 100 MW) müssen die heißen Brandgase zwangsläufig am Portal ausgeblasen werden, sodass hier die nominelle Strömungsgeschwindigkeit von rund 3 m/s vorherrscht. Daneben sind die Lufttemperaturen mit 100 bis unter 200 °C höher als die Umgebungstemperaturen außerhalb des Tunnels. Dennoch ist hier der positive kühlende Effekt der Wassernebelanlage zu erkennen (Bild 7).

Beispielhaft zeigen die rund 45 m hinter der Mitte der Brandlast (D045) gemessenen Temperaturen den Kühleffekt des Wassernebels. Hatten die Heißgase am Entstehungsort (D005) noch Temperaturen zwischen 1.000 und 1.200 °C, so waren bei D045 nur noch Temperaturen von maximal rund 300 °C zu messen (Bild 8). Darüber hinaus war bei Einsatz der Wassernebelanlage der Brand in den meisten Wannen verloschen, obwohl noch nicht die gesamte Brandlast verbrannt war.

3.2 Feststoffbrände

Bei den Feststoffbränden wird exemplarisch ein Brand mit der üblichen Auslöseverzögerung der Wassernebelanlage (4 Minuten nach Entzündung der Brandlast) mit einer verzögerten Auslösung der Anlagen (12 Minuten nach Entzündung) verglichen. Die planmäßige Wärmefreisetzungsrate betrug wie bei allen durchgeführten Feststoffbränden 100 MW. Die Höhe der Brandlast maß insgesamt 4,0 m (einschließlich Sockel von 1,5 m Höhe). Beide Brandlasten waren mit einer PVC-Plane abgedeckt.

Bei beiden Versuchen war die Längslüftung auf rund 3 m/s Strömungsgeschwindigkeit eingestellt. Beim Brand mit der üblichen Auslöseverzögerung der Wassernebelanlage (4 Minuten nach Zündung der Brandlast) wurde zusätzlich die Halbquerlüftung aktiviert: Über den Rauchabsaugkanal oberhalb des Tunnels wurden 120 m³/s Brandgase abgesaugt. Die Düsen der Wassernebelanlagen waren 5,0 m über der Fahrbahn positioniert. Die wesentlichen Randbedingungen der Versuche sind in Tabelle 2 zusammengefasst.

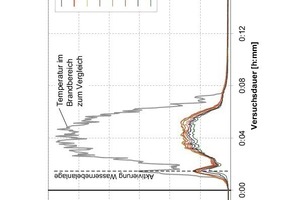

Vergleicht man die Temperaturentwicklung unter der Zwischendecke unmittelbar im Brandlastbereich (3 m hinter der Mitte der Brandlast, D003), so ist deutlich der Zeitpunkt der Aktivierung der Wassernebelanlage zu erkennen. Beim Versuch mit der üblichen Aktivierungszeit (4 Minuten) steigt die Temperatur unter der Zwischendecke bis auf nahezu 300 °C, um nach der Aktivierung wieder auf rund 50 °C abzusinken (Bild 9). Qualitativ der gleiche Temperaturverlauf ist auch beim Versuch mit verlängerter Vorbrenndauer zu sehen. Allerdings steigt die Temperatur unter der Zwischendecke bis zur Aktivierung der Wassernebelanlage bis auf knapp über 1.000 °C an. Nach Aktivierung fällt auch hier die Temperatur, allerdings erwartungsgemäß nicht so tief wie beim vorherigen Versuch, sondern „nur“ bis auf ca. 370 °C (Bild 9).

Die in Bild 9 dargestellten Temperaturen unter der Zwischendecke im direkten Brandbereich erreichen mehrere Minuten nach Aktivierung der Wassernebelanlage – nach dem zuvor beschriebenen vorübergehenden Abfall – wieder Werte zwischen 800 und 900 °C. Diese Temperaturen sind jedoch unterhalb der Decke gemessen worden und sind durch direkten Kontakt mit den Flammen zu erklären. Sie können deshalb nicht ohne Weiteres zur Beurteilung der Wirksamkeit der Wassernebelanlage herangezogen werden.

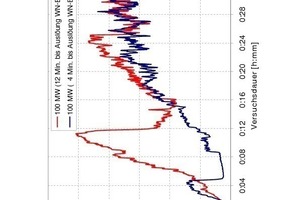

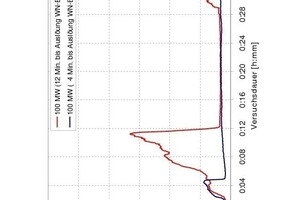

Deutlicher und repräsentativer ist der positive Effekt der Wassernebelanlage im Querschnitt 10 m hinter der Brandlast erkennbar (15 m hinter der Mitte der Brandlast, D015, Bild 10). Nach 4 Minuten ist die Temperatur im oberen Bereich (auf 5,0 m Höhe, also 0,2 m unter der Zwischendecke) auf 150 bis 175 °C angestiegen. Nach Aktivierung der Wassernebelanlage (beim Versuch mit 4-minütiger Vorbrennzeit) fällt die Temperatur auf unter 40 °C. In den nächsten Minuten steigt sie dann auf ca. 60 °C. Beim Versuch mit verlängerter Vorbrennzeit (12 Minuten) steigt die Temperatur zunächst unvermindert weiter und erreicht zum Zeitpunkt der Aktivierung der Wassernebelanlage rund 650 °C. Nach Aktivierung der Anlage fällt sie rapide auf ca. 65 °C ab.

Neben den erfassten Messwerten zeigt auch das in 5 m Entfernung zur Brandlast angeordnete Target (Palettenstapel, s.o.) die ausmaßmindernde Wirkung einer Wassernebelanlage. Sowohl beim Brand mit 4-minütiger als auch beim Brand mit 12-minütiger Auslöserverzögerung war das Target unversehrt (Bild 11) und wies lediglich Rußspuren auf, obwohl die Brandlast nahezu vollständig verbrannt war (beim Brand mit 4-minütiger Vorbrennzeit waren 80 % der Paletten verbrannt, der Rest war größtenteils verkohlt; beim Brand mit 12-minütiger Vorbrennzeit waren die Paletten vollständig verbrannt).

3.3 Bewertung der Ergebnisse

Die dargestellten Versuchsergebnisse zeigen, dass eine Wassernebelanlage die Entwicklung sowohl von Feststoffbränden als auch Flüssigkeitsbränden positiv beeinflussen kann. In beiden Fällen übt der Wassernebel eine kühlende Wirkung auf die Brandlast und auf die Umgebung aus, sodass die Temperaturen weniger schnell ansteigen. Besonders positiv macht sich dieser Effekt einige Meter hinter der Brandlast bemerkbar (in Strömungsrichtung). Damit wird die Gefahr des Brandübersprungs auf andere Fahrzeuge – wie es die „Targets“ gezeigt haben – sehr stark reduziert. Darüber hinaus wird durch die geringeren Temperaturen im Brandumfeld ein Löschangriff durch die Feuerwehr oft überhaupt erst möglich.

Generell ist es wichtig, die Anlage möglichst früh zu aktivieren, weil sich so die positive Wirkung der Kühlung früher entfaltet. Damit werden temperaturbedingte Bauwerksschäden auf einen relativ kleinen Bereich eingegrenzt oder sogar vollständig vermieden. Die Größe der Brandlast (z.B. 100 MW) stellt dabei nur noch ein untergeordnetes Kriterium zur Bewertung der Folgen dar.

Insbesondere bei den beschriebenen Flüssigkeitsbränden wurde beobachtet, dass durch den Einsatz der Wassernebelanlage die Rauchentwicklung deutlich reduziert werden konnte. So trat bei dem durchgeführten Brandversuch mit 30 MW Energiefreisetzung und aktivierter Halbquerlüftung (Rauchabsaugung über die Zwischendecke), aber ohne den Einsatz einer Wassernebelanlage ein deutliches Backlayering auf. Mit Aktivierung der Wassernebelanlage konnte selbst bei einem Brand mit 100 MW Energiefreisetzung auch ohne Halbquerlüftung das Backlayering verhindert werden. Dies zeigt deutlich, dass bei Einsatz einer Wassernebelanlage auch Brände beherrscht werden können, für die die vorhandene Lüftung eigentlich nicht ausgelegt ist.

4 Zusammenfassung und Ausblick

Im Rahmen des Forschungsvorhabens SOLIT2 wurden im Mai und Juni 2011 mehr als 30 Großbrandversuche durchgeführt. In Summe sind rund 6.000 Euro-Paletten für Feststoffbrände und ungefähr 8.000 l Diesel für Flüssigkeitsbrände verbrannt worden. Für den Betrieb der Wassernebel-Brandbekämpfungsanlage und für die Löscharbeiten durch die Feuerwehr wurden 1.200 m³ Wasser verbraucht.

Mithilfe der durchgeführten Versuche konnte zum Ersten die Wirksamkeit von Wassernebel-Brandbekämpfungsanlagen in Straßentunneln nochmals bestätigt werden. Zum Zweiten konnten wichtige Daten gewonnen werden, mit denen die Entwicklung mathematisch-numerischer Modelle zur Abbildung der komplexen Vorgänge beim Einsatz von Wassernebel im Brandbereich nachgebildet werden kann. Zum Dritten wurden reale Daten gewonnen, die für die Beurteilung von Kompensationsmöglichkeiten bei Einsatz von Wassernebelanlagen gebraucht werden.

Die Versuche haben gezeigt, dass durch den Einsatz der Wassernebelanlage die Fremdrettung unterstützt wird, indem eine unmittelbare Annäherung auch an sehr große Brände (z.B. 100 MW) möglich wird. So wird ein Löschangriff der Einsatzkräfte effektiv unterstützt bzw. bei Großbränden überhaupt erst möglich.

Die positiven Versuchsergebnisse belegen, dass das angestrebte Kompensationspotenzial technisch vorhanden ist. Die finanzielle Bewertung der Kompensation im Rahmen einer Lebenszykluskostenberechnung wird in den nächsten Monaten erfolgen.