Follo Line Project: Hard Rock Tunnelling

in neuen Dimensionen

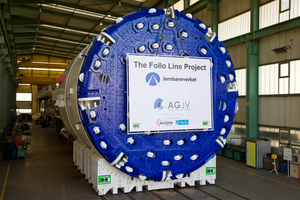

Das Follo Line-Projekt in Oslo ist für das tunnelreiche Norwegen eine Revolution. Bislang wurden die Tunnel meist traditionell mit Sprengstoff vorangetrieben. Beim größten Infrastrukturprojekt im Land der Fjorde sind jetzt Tunnelbohrmaschinen im Einsatz. Vier Doppelschilde von Herrenknecht beißen sich seit Ende 2016 für eine neue Eisenbahnstrecke gleichzeitig durch extrem harten Fels (Bild 1).

Der längste Eisenbahntunnel Norwegens

Das Baustellenbüro von Agnethe Hoff Finnøy ist karg, der einzige Wandschmuck ein Foto. Darauf steht sie lächelnd zwischen dem Bohrkopf einer Tunnelbohrmaschine (TBM) und dem Fels von Oslo. Täglich fährt die dreißigjährige Geologin der norwegischen Eisenbahngesellschaft Bane NOR in den Berg, um den Status des Vortriebs zu überprüfen und zu dokumentieren. „Meine Freunde fragen mich staunend, wie so eine TBM arbeitet. Wenn ich ihnen erkläre, dass sich die Maschine gegen den Fels drückt, rotiert und das Gestein herausbricht, können sie sich schwer vorstellen, dass das tatsächlich funktioniert“, sagt die Geologin und lacht. Dann reicht sie dem Besucher einen mandelförmigen, handtellergroßen Brocken: „Gneis, ein besonders hartes Gestein.“ Der Brocken liegt schwer in der Hand. „Die TBM knacken den Hard Rock in solche Chips“, sagt Hoff Finnøy und lächelt: „Es funktioniert ganz wunderbar!“ (Bild 2+3)

Diese Erkenntnis ist in Norwegen recht neu. Hoff Finnøy arbeitet an der Follo Line, dem größten Infrastruktur-Projekt im tunnelreichen Land der Fjorde. „Wahrscheinlich hat kein Staat mehr Tunnel als Norwegen. Auf jeden Einwohner kommen statistisch 1,3 Meter“, sagt Anne Kathrine Kalager (Bild 4), Projektleiterin von Bane NOR für den Haupt-Tunnelabschnitt beim Follo Line-Projekt. Bislang wurden Tunnel in Skandinavien meist mit dem althergebrachten Drill & Blast-Verfahren vorangetrieben. Nur in einigen wenigen Wasserkraft-Projekten kamen kleinere Tunnelbohrmaschinen zum Einsatz. Dem einheimischen Gestein rücke man am besten mit Sprengstoff zu Leibe, denn Tunnelbohrmaschinen würden sich daran die Zähne ausbeißen – das war lange die herrschende Meinung. Mit der Follo Line kommt nun Bewegung in diese Tradition. Das einzigartige Großprojekt schafft mit maschineller Vortriebstechnik den längsten Eisenbahntunnel Norwegens und beseitigt einen Engpass im Verkehrsnetz der Zukunft. 20 km weit wird die neue Doppelröhre von der Gemeinde Ski im Süden der Metropole bis ins Zentrum von Oslo führen. Zählt man die offenen Abschnitte an beiden Enden dazu, ergibt das eine Gesamtlänge von 22 km. Vier Millionen Kubikmeter Fels müssen dafür weichen – das ist fast das doppelte Volumen der Cheops-Pyramide. Künftig werden Berufspendler auf der kurzen Strecke elf Minuten einsparen, die Hälfte der aktuellen Reisezeit.

Ein zentraler Angriffspunkt

„Wenn wir zukunftsfähig bleiben wollen, dürfen wir nicht einfach sagen: Wir machen es so, wie wir es immer schon gemacht haben“, erklärt Projektleiterin Kalager. „Wir müssen immer weiter nach den besten Methoden suchen – und es hat sich herausgestellt, dass TBM in diesem Projekt entscheidende Vorteile haben.“ Denn mit Drill & Blast hätte es insgesamt sieben, für den Lastverkehr teils schwer zugängliche Baustellen in der Metropolregion gebraucht, um das Projekt ebenso schnell wie mit dem Maschinenvortrieb durchzuführen. „Der Sprengvortrieb hätte also eine sehr große Belastung für den Verkehr und die vielen Anwohner der Baustellen bedeutet.“

Die TBM-Lösung kommt dagegen mit nur einem zentralen Angriffspunkt aus. Die Großbaustelle Åsland (Bild 5) an der Erdoberfläche verbindet zwei 900 m lange Zugangstunnel mit zwei unterirdischen Kavernen. Von dort bohren sich je zwei Maschinen nach Süden und nach Norden, um die beiden Tunnelröhren zu schaffen. Die Kavernen dienten zunächst als Montageort für die vier TBM und werden jetzt als Logistikknoten für den Vortrieb genutzt. Die Großbaustelle ist direkt an die Fernstraße E6 angebunden. Es gibt keine Anwohner, die durch die jahrelangen Bauarbeiten gestört werden. „All diese Vorteile gaben den Ausschlag für die TBM-Lösung“, erklärt Anne Kathrine Kalager.

Nach Abschluss des Großprojekts wird das Tunnelportal nur wenige hundert Meter vom Hauptbahnhof entfernt liegen. Kalager lässt ihren Blick auf den Hafen und die spektakuläre Oper mit ihrer Fassade aus Glas und leuchtendem Carrara-Marmor schweifen, auf Baukräne, auf neue Wohnblocks und moderne Bürogebäude direkt am Wasser: Oslo boomt. „Wir Norweger haben in den vergangenen Jahren gelernt, mehr und mehr an die Zukunft zu denken“, sagt Kalager. Beispielsweise hat jedes zweite neue Auto in Oslo einen Elektroantrieb, der Strom dafür kommt in ganz Norwegen fast vollständig aus emissionsfreier Wasserkraft. Seinen Schatz aus dem Nordsee-Erdöl von rund 160 000 Euro pro Einwohner tastet das Land nicht an, es investiert die gigantische Summe von 832 Milliarden Euro in einen staatlichen Fonds, um kommenden Generationen den Wohlstand zu sichern. „Die Hälfte der norwegischen Bevölkerung lebt im Umkreis von 100 Kilometern um die Hauptstadt“, betont Kalager. „Somit verstärkt die Follo Line auch das gesellschaftliche Fundament für die Zukunft. Mittlerweile ist es sexy geworden, mit dem Zug ins Büro zu pendeln. Statt im Stau zu stehen, kann man in der Bahn arbeiten oder entspannen.“

Geplanter Durchbruch Ende 2018

Damit die Züge ab 2021 mit bis zu 250 km pro Stunde durch den Berg rauschen können, muss der Durchbruch der beiden Röhren bis Ende 2018 geschafft sein. Deshalb greift Fernando Vara (Bild 6) jeden Morgen um 6.30 Uhr zum Smartphone. „So sehe ich in der ersten Minute nach dem Aufwachen, ob der Tag stressig wird“, sagt der Spanier schmunzelnd. Der 47-Jährige ist Projektdirektor im bauausführenden Joint Venture, das sich aus den Unternehmen Acciona aus Spanien und Ghella aus Italien zusammensetzt. Früh morgens checkt Vara als erstes die WhatsApp-Gruppe, in der die Nachtschicht den Fortschritt des Vortages meldet. Die Doppelschild-Maschinen können gleichzeitig bohren und den frisch gebohrten Tunnel mit Ringen aus 1,8 Meter breiten Stahlbetonsegmenten auskleiden. „Zehn Ringe sind gut, wenn die Geologie schwierig ist. Alltäglich sind aber 14 oder 15 Ringe“, sagt Vara. Macht also meist einen Vortrieb von 27 m pro Tag und Maschine.

Solche Vortriebsleistungen sind in dem extremen Hartgestein mit bis zu 300 MPa Druckfestigkeit nur mit besonders starken und robusten Maschinen zu bewältigen. Auf jeder der vier Herrenknecht-TBM treiben 13 Motoren mit je 475 PS den 265 Tonnen schweren Bohrkopf an. Starke Vibrationen, Staub, ohrenbetäubender Lärm sind die Folgen, das zehrt an Menschen und Technik. Manchmal liest Vara in WhatsApp, dass eine Maschine während seiner Nachtruhe nicht gut vorangekommen ist. Beispielsweise, wenn die Klüfte im Gestein vor dem Bohrkopf voller Grundwasser sind – was auf den südlichen Teilstrecken häufiger vorkommt. Dann wird in der täglichen morgendlichen Wartungsschicht eine flüssige Zementmasse in die Klüfte gespritzt, um das Wasser zu verdrängen. Um bei der Herstellung der hierzu benötigten Bohrlöcher nicht unnötig Zeit zu verlieren, sind auf allen TBM extra starke Bohrgeräte installiert. Doch auch bei solchen Ereignissen kann Projektdirektor Vara die Baustelle mit ruhiger Hand weitersteuern, denn das Projekt liegt gut in der Zeit. „Das liegt auch an Herrenknecht“, sagt der Ingenieur, der seine gesamte bisherige Berufslaufbahn bei Tunnelprojekten von Acciona verbrachte. „Ich habe während meiner ganzen Karriere mit Herrenknecht zusammengearbeitet. Deshalb kann ich sagen: Das Unternehmen ist gut darin, Zeitpläne einzuhalten.“

TBM-Start früher als geplant

Die Werksabnahme (Bild 7) für die erste TBM im März 2016 erfolgte bereits elf Monate nach Auftragseingang. Nur 19 Monate lagen zwischen dem Vertrag und dem Arbeitsbeginn der vierten und damit letzten Maschine in Oslo im November 2016. Zeitweise waren rund dreißig Herrenknecht-Serviceexperten gleichzeitig vor Ort, um den Aufbau der Maschinen tatkräftig zu unterstützen. „So waren wir dem offiziellen Zeitplan mit dem Start der TBM rund vier Monate voraus“, erklärt Vara, der täglich die Arbeit von rund 500 Menschen auf der Großbaustelle leitet. Unter Zeitdruck zu sein, deshalb womöglich die Maschinen über alle Maßen zu beanspruchen und so größere Schäden mit langen Stillstandzeiten zu riskieren, wäre ein Nerven aufreibendes Unterfangen, betont er. „Aber durch den Vorsprung im Zeitplan können wir nun hochkonzentriert, aber auch relativ entspannt arbeiten. Wir machen sogar größere Fortschritte als erwartet.“ Am 20. März 2018 vermeldeten die Projektpartner mit den vier Tunnelbohrern rund 66 Prozent der Strecke aufgefahrenen zu haben.

Cutter Management

Der Vortrieb steht und fällt mit der Güte der Schneidrollen. Die Cutter Disken werden mit bis zu 32 Tonnen Druck auf 70 Ringbahnen gegen den extrem abrasiven Fels gedrückt. Gefertigt aus Spezialstahl mit 19 Zoll im Durchmesser, sind sie rund 190 kg, die Zentrumsschneidrollen sogar 372 kg schwer. Der Verschleiß ist enorm. Während des gesamten Projekts müssen auf jeder Maschine rund 6000 Rollenwechsel ausgeführt werden (Bild 8). „Jede kleinste Verbesserung an den Disken zählt. Denn Austausch bedeutet Stillstand“, erklärt Vara: „Wenn wir durch ein optimales Cutter-Management nur einen Tunnelring pro Tag und Maschine mehr machen können, summiert sich das am Ende auf zwei bis drei Monate Vorsprung auf die geplante Projektzeit.“

Ingenieur Luis Paliza Cuartero (Bild 9) ist in Oslo unter anderem zuständig für das Cutter Management von Herrenknecht. Er sorgt dafür, dass die ausgebauten, abgenutzten Schneidrollen auf Lastwagen verladen und ins 1500 km entfernte Herrenknecht-Stammwerk in Schwanau transportiert werden. Dort werden sie für den Wiedereinbau runderneuert (Bild 10).

„Wir tasten uns in enger Abstimmung mit unseren Kunden immer weiter an die optimalen Parameter für die Schneidrollen heran“, erklärt der Argentinier. „Wir verbessern Details am Lager und probieren aus, wie sich unterschiedliche Schmiermittel und Dichtungen schlagen.“ Bis zu 50 Sanierungs-Experten arbeiten in Schwanau an der professionellen Wiederaufbereitung der Schneidrollen, damit in Åsland immer genug frische Abbauwerkzeuge zur Verfügung stehen und sich das bauausführende Joint Venture um andere Aufgaben kümmern kann.

„Dieser Prozess funktioniert wie ein Schweizer Uhrwerk“, freut sich Francesco Giampietro (Bild 11). Als langjähriger TBM-Manager bei Ghella ist er mit insgesamt 140 Mitarbeitern dafür zuständig, dass die vier 150 Meter langen Power-Boliden möglichst jederzeit Vortrieb fahren. „Noch nie in meinem Berufsleben habe ich es mit einem derart harten Gestein zu tun gehabt“, sagt Giampietro und lacht.

Spezialisten auf der Baustelle

Sein Lachen ist das eines Mannes, der weiß, dass er sich einer großen Herausforderung stellt, aber auch zuversichtlich ist, dass er sie bewältigen kann. „Hartgestein und vier Maschinen gleichzeitig: Das bedeutet, wir müssen alle sehr eng und vertrauensvoll zusammenarbeiten, um erfolgreich zu sein“, betont Giampietro. Im Schnitt sind täglich sieben Fachleute von Herrenknecht vor Ort, um den TBM-Manager und seine Leute bei anfallenden Wartungen und Reparaturen, aber auch vortriebsbegleitend zu unterstützen.

Gerade weil man durch das extrem harte und abrasive Gestein zeitweise an physikalische Grenzen stößt, sei „die Logistik extrem wichtig“, betont Giampietro. „Nicht nur die Maschinen müssen präzise laufen, sondern auch der Nachschub an erstklassigen Werkzeugen und Ersatzteilen – und das für vier Maschinen gleichzeitig.“

Herrenknecht-Ingenieur Luis Paliza Cuartero unterstützt diese Mammut-Aufgabe mit seinen Service-Kollegen vor Ort. Er hat für das bauausführende Joint Venture ein Auge darauf, dass die klar getakteten Maintenance-Pläne eingehalten werden, die Schläuche der hydraulischen Kreisläufe in gutem Zustand sind, die elektrischen Komponenten nicht verschmutzen, Motoren und Pumpen nach den festgelegten Intervallen geschmiert werden: „Es ist im Interesse aller, dass die Maschinen über die gesamte Vortriebs-Distanz bestmöglich in Schuss gehalten werden. Deshalb sind wir so aufmerksam, weisen den Kunden auf Basis von Erfahrungswerten auch mal prophylaktisch auf sinnvolle Wartungen hin und stehen ihm jederzeit zur Seite.“ (Bild 12)

Speziallösungen für schlanke Baustellenlogistik

Für einen bedarfsgerechten Nachschub an Schneidrollen, Ersatzteilen und vor allem an Stahlbetonsegmenten für die Tunnelauskleidung sorgen sogenannte Multi- Service-Vehicles (MSV). Diese von der Herrenknecht-Tochtergesellschaft TMS konzipierten und gebauten Spezialfahrzeuge können mit vier aneinander gekoppelten Anhängern bis zu 125 t laden und so mit einer Fahrt Betonsegmente für zwei komplette Tübbingringe zur TBM ziehen (Bild 13 + 14). Die bereiften Fahrzeuge sind sehr flexibel auf der Baustelle einsetzbar. Steigungen und Gefälle bis zu 10 % und engste Kurvenradien von 15 m stellen kein Problem dar – die Basis dafür, dass der kontinuierliche Vortrieb möglichst selten stoppt.

„Aber was sind die Maschinen ohne die Menschen?“, fragt Anne Kathrine Kalager, die stolze Bane NOR-Projektleiterin. Ihr Büro hat sie auf der Baustelle, sie wolle den Puls des Projekts tagtäglich fühlen, Inspektionen machen und mit den Beteiligten reden. „Weil ich ständig vor Ort bin, kann ich sagen: Wir sind sehr zufrieden mit der Zusammenarbeit aller Beteiligten. Die Herrenknecht-Kollegen sollen eigentlich nur als Supervisor vor Ort sein. Aber ich sehe sie auch selbst mit anpacken. Das überzeugt mich, dass Herrenknecht zusammen mit dem Acciona-Ghella Joint Venture wirklich Verantwortung für die Performance übernimmt und wir mit diesem Team die Ziele erreichen, die wir uns gesteckt haben.“

TBM – eine realistische Alternative in künftigen Großprojekten

In Norwegen, in dem lange die gesamte Industrie auf Sprengvortrieb ausgerichtet und kleine TBM nur für Wasserprojekte im Einsatz war, habe es viele Gutachten und Analysen gebraucht, bis die Entscheidung für die TBM als beste Lösung gefallen sei, erinnert sich Kalager. Sie geht davon aus, dass von der Follo Line ein Signal für weitere Projekte in Norwegen ausgehen wird. „TBM werden künftig in Großprojekten eine realistische Alternative sein, sogar in unserem extremen Hard Rock.“

Maschinen-/Projektdaten Follo Line

Machine/Project Data Follo Line

Maschinentyp/Machine type: 4 Double Shield TBMs („Magda Flatestad”, „Anna from Kloppa”, „Queen Ellisiv“, „Queen Eufemia“)

Schilddurchmesser/Shield diameter: 9900 mm

Antriebsleistung/Drive power: 4550 kW

Tunnellänge/Tunnel length: 9,5 km/9.5 km

Geologie/Geology: Hartgestein, Gneis/hard rock, gneiss

Kunde/Customer: JV Acciona-Ghella

Bauherr/Client: Bane NOR (staatliches Bauunternehmen/state railway company), Norwegen/Norway