Synthetische Armierungsfasern im EMPA-Härtetest

Immer wieder wurde die Dauerhaftigkeit von synthetischen Fasern in aggressiver Umgebung in Frage gestellt. Durch einen Langzeittest, durchgeführt von der Eidgenössischen Materialprüfungs- und Forschungsanstalt (EMPA) im Rahmen eines KTI-Projekts (KTI 10652.1 PFIW-IW)konnte diese Annahme für die bikomponenten Hochleistungsfasern des Schweizer Herstellers Brugg Contec widerlegt werden.

Testanordnung

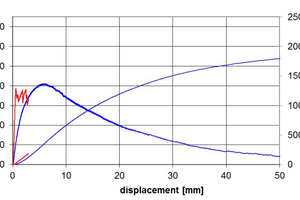

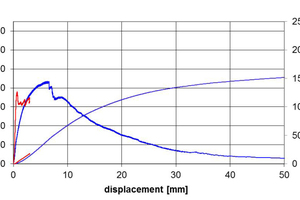

Getestet wurde mit zwei unterschiedlichen Betontypen (Spritzbetonrezeptur und in-situ-Betonrezeptur). Beiden Betonarten wurden jeweils zwei unterschiedliche Mengen der Concrix-Faser zugegeben (0.5 % vol. = 4.55 kg/m3 und 1 % vol. = 9 kg/m3) sowie zum Vergleich eine marktübliche Stahlfaser mit einer Dosierung von 50 kg/m3 Beton. Aus jeder Mischung wurden fünf Quadratplatten (600 x 600 x 100 mm) nach SIA 162/6 (1999) bzw. EN 14488-5 (2006) hergestellt; Ausbreitmaß, Luftgehalt und Dichte wurden gemäß den gültigen Europäischen Normen bestimmt.

Nach der vorgegebenen Aushärtezeit von 28 Tagen wurden diese Platten gebrochen, dann bis zu einer definierten Rissbreite belastet und wieder entlastet. Anschließend wurden die verschiedenen Testplatten über die Dauer von einem Jahr in regelmäßigen Intervallen jeweils unterschiedlichen Lösungen ausgesetzt, nämlich Salzlösung, Sulfatlösung sowie zweiprozentiger Schwefelsäure. Zusätzlich wurde eine Platte der freien Bewitterung ausgesetzt sowie eine weitere in einer Klimakammer bei 20 oC/90 % RH als Referenz aufbewahrt. Nach einem Jahr wurden die Platten wiederum in die Testanlage eingespannt und belastet, um ihre Resttragfähigkeit zu überprüfen.

Zusammenfassung der Ergebnisse

Die mit Stahlfasern bewehrten Platten wiesen, wie zu erwarten, deutliche Korrosionsspuren auf. Das Ergebnis nach erneuter Belastung zeigte entsprechend klar eine Abnahme der Resttragfähigkeit der Fasern. Bei den mit Concrix bewehrten Versuchsplatten hingegen konnte nach dem Wiederbelasten sogar die Lastaufnahme nochmals erhöht werden, was deutlich belegt, dass diese synthetischen Fasern aggressiven Wässern erfolgreich trotzen können.

Der heutzutage angewendete Quadratplattentest zeigt die Tragfähigkeit der Testplatten in einer Momentaufnahme, 28 Tage nach der vorgebeben Aushärtezeit des Betons. Die Langzeitwirkung der Umwelteinflüsse auf die Bewehrung wird dabei jedoch außer Acht gelassen.

Aber gerade diese Langzeitwirkung ist von Interesse, denn Bauwerke wie Tunnel sollten eine möglichst lange Lebensdauer aufweisen bei möglichst niedrigen Instandhaltungskosten. Tests bei renommierten Instituten mit der hier beschriebenen Versuchsanordnung zeigen die Stärken und Schwächen der verschiedenen Bewehrungslösungen deutlich auf.