Besondere Schalungstechnik am Jagdbergtunnel bei Jena

Der Tunnel Jagdberg bei Jena ist Teil einer Erweiterung der stark befahrenen Autobahn A4 in Thüringen. Im folgenden Beitrag wird im Besonderen auf die anspruchsvollen Arbeiten im Bereich der Schalungstechnik eingegangen.

In Thüringen wird ein Abschnitt der stark befahrenen Autobahn A 4 mit einem zweiröhrigen Autobahntunnel, dem Tunnel Jagdberg, erweitert. Der Auftraggeber DEGES, Deutsche Einheit Fernstraßenplanungs- und -bau GmbH, hatte hierzu die Arbeitsgemeinschaft Tunnelbau A 4, bestehend aus den Partnern Baresel und ALPINE BeMo Tunnelling, mit dem Bau beauftragt.

Den sechsspurigen Neubau werden bereits ab seiner Eröffnung in 2013 ca. 80.000 Fahrzeuge pro Tag nutzen. Die beiden Röhren haben eine Länge von jeweils ca. 3.100 m.

Für diesen Tunnel ist eine Genehmigung für Gefahrenguttransporte unumgänglich. Aus diesem Grund wurde bereits im Entwurf ein im Tunnel mittig angebrachter Entrauchungsschacht mit einer Höhe von ca. 140 m angeordnet (Bild 1). Durch diesen wird im Brandfall der gesamte Rauch vertikal nach oben abgezogen. Durch entsprechende Jalousiewände kann der Rauchabzug getrennt für beide Röhren vorgenommen werden. Für die Sicherheit der Tunnelbenutzer sind gemäß RABT alle 550 m Nothaltebuchten und alle 275 m Querschläge angeordnet.

Sonderschalungsbau

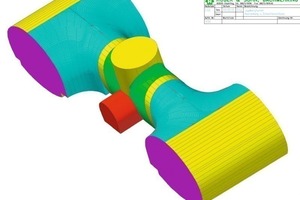

Im ursprünglichen Entwurf des Entrauchungsquerschlages war ein Querschlag mit hufeisenförmiger Geometrie vorgesehen (Bild 2), der über einen 90°-Anschluss scharfkantig in die Haupttunnelröhren und in den vertikalen Entrauchungsschacht führen sollte.

Um strömungstechnisch diesen Bereich zu optimieren, wurde vom Auftraggeber entschieden, die Übergangsbereiche in der Verschneidung durch laminare Ausrundungen zu ersetzen. Der Ausrundungsradius zwischen Schacht und Entrauchungsquerschlag (Bild 1, grüner Bereich) ist konstant mit 1,0 m geplant worden; die Ausrundung (Bild 1, blauer Bereich) zum Haupttunnel hin ist mit variablem Radius geplant, da hier zwei völlig verschiedene Geometrien aufeinander treffen.

Diese Festlegungen sollten sich zu einer außerordentlichen schalungstechnischen Herausforderung entwickeln. Hierfür wurde frühzeitig Huber & Sohn, Bachmehring, von der ausführenden Arge hinzu gezogen, welche aufgrund der Komplexibilität und deren Erfahrung den Zuschlag erhalten hatte.

Bauablauf

Aufgrund der komplizierten Konstruktion und verschiedener Randbedingungen (z.B. die Herstellung der selbsttragenden Bewehrung im gesamten Verschneidungsbereich), musste aus baubetrieblicher Sicht und aus Sicht der Schalungsherstellung ein bis ins Detail durchgeplantes Konzept erstellt werden.

Der gesamte Verschneidungsbereich befindet sich durch den Übergang zwischen Röt und Muschelkalk in einer ungünstigen geologischen Störungszone. Hierdurch ergaben sich, bedingt durch die schlechten gebirgsmechanischen Eigenschaften, extrem hohe Bewehrungsgehalte von lokal bis zu 400 kg/m³. Bei den vorhandenen Bauteildicken von teilweise > 1,0 m in Verbindung mit einem für Tunnelbauwerke sehr hohen Bewehrungsgehalt ist eine Verdichtung des Betons durch Außen- bzw. Schalungsrüttler nicht zu gewährleisten. Aus diesem Grund entschied sich die Arge mit Zustimmung des Auftraggebers für die Verwendung von selbstverdichtendem Beton (SV-Beton).

Die gesamte Sonderschalung musste somit auf die Frischbetonbelastung aus SV-Beton ausgelegt werden.

Gemeinsam mit dem Auftraggeber wurde folgender Ablauf festgelegt: Im ersten Arbeitsgang musste der Schachtfuß (Bild 3) hergestellt werden. Er besteht aus der Sohle, dem mittleren Abschnitt des Entrauchungsstollens mit dem Gewölbe einer Trafonische (Bild 1, roter Bereich) und dem Anschluß des Entrauchungsschachtes (6,70 m Durchmesser) (Bild 4). Von der Sohle bis zum oberen Ende am Schachtring hatte die Schalung eine gesamte Höhe von ca. 9,50 m.

Zu Beginn musste die Geometrie des Querschlages und vor allem die Ausführung der Ausrundung zwischen dem Gewölbe des Querschlages mit dem Schachtring festgelegt werden. Anschließend konnte der Schalungshersteller mit der Arbeitsvorbereitung beginnen und die Fertigungsplanung der Schalungselemente in Angriff nehmen.

Bei nur einem Einsatz der Schalung des Schachtkellers wurden eine sogenannte „A-Konstruktion“ gewählt. Dabei werden die Schalungselemente auf die komplette Höhe hergestellt, so dass sie an der Firste miteinander verbunden werden können. Waagerecht werden die Gewölbeelemente gegeneinander ausgesteift; je nach Größe und statischer Erfordernis wurden ein bis zwei Aussteifungen eingesetzt. Gegen die Auftriebskräfte wurden Klebeanker in der vorhandenen Sohle eingebaut. Die Elemente, die in transportablen Breiten bis zu 3,00 m gefertigt wurden, mussten über die gesamte Länge mittels Schalungsanker miteinander verspannt werden. An dieser Verankerung wurden dann ebenfalls die beiden Stirnabschalungen befestigt.

Zum Einbringen des Betons wurden ausreichend Betonierstutzen eingebaut. Zur Kontrolle wurden weiterhin in den Schalungselementen Betonierfenster vorgesehen, die im Zuge der Betonage geschlossen wurden. Über sogenannte „Spione“ in der Firste wird die komplette Füllung der Schalung überwacht und ein Überdrücken der Schalung durch den Schließdruck vermieden.

Messungen während der Betonage haben ergeben, dass sich ein Frischbetondruck bis über 90 kN/m² aufgebaut hat. Die maximalen Verformungen der ausgesteiften Schalung wurden dennoch im Millimeterbereich gemessen.

Nachdem der mittlere Abschnitt des Entrauchungsquerschlages (Schachtkeller) fertiggestellt war, wurde umgehend mit der Herstellung der Sonderschalung im Haupttunnel begonnen.

Für diese beiden trompetenförmigen Aufweitungen wurde gemeinsam ein anderes Konzept entwickelt. Der größte Unterschied besteht darin, dass die Gewölbe nicht in einem Zuge hergestellt werden, sondern horizontal in Ulmen(Wand)- und Kappen(Decken)-Schalung getrennt werden. Für die Auflösung der Schalung sprachen folgende Argumente:

Das Einschalen über die gesamte Länge von annähernd 15 m und die gesamte Breite von über 16 m von der Außenkante des Haupttunnels bis zum Anschluss an den Entrauchungsquerschlag wäre vom Montageaufwand unverhältnismäßig groß geworden. Ein entscheidender Punkt war auch der Tatsache geschuldet, dass durch die Öffnung des Querschlages eine enorme einhäuptige Komponente gewirkt hätte, die nur mit riesigem technischen Aufwand beherrschbar gewesen wäre. Im Nachhinein ist diese Entscheidung absolut richtig gewesen.

Nach der sukzessiven Herstellung der verschiedenen Sonderschalungen wurde mit dem Einschalen der ca. 15 m langen und ca. 5 m hohen Ulmenschalung der Nordröhre begonnen (Bild 5). Die Ulmenschalung, belegt mit einer alkus GM 6 Vorsatzschalhaut, wurde mit Stützböcken gehalten. Diese waren mit 26 mm dicken Ankern in den Banketten rückverankert. Da es sich um ein Sohlgewölbe handelte, mussten die Abstützböcke am hinteren Aufstellpunkt mit einer separaten, ca. 1,00 m hohen Stahlkonstruktion unterbaut werden.

Das Ein- und Ausschalen gestaltete sich problemlos – auch das Betonieren mit SV-Beton bereitete keinerlei Schwierigkeiten. Das Ergebnis in der Betonoberfläche war, wie auch beim Schachtkeller, sehr zufriedenstellend.

Nach diesem relativ einfachen Einsatz wurden die beiden Ulmenschalungen nebst Ausrundungen zum Entrauchungsquerschlag hin hergestellt (Bild 6). Diese Oberflächen sind zweifach gekrümmt und können daher nicht mit einer herkömmlichen Schalungsplatte hergestellt werden. Bereits in der Unterkonstruktion ist der Aufwand für die Planung und Herstellung der Schalung um ein Vielfaches höher. Die Schalung muss von der Geometrie des Haupttunnels stufenlos in die Geometrie des Entrauchungsquerschlages übergehen und – als wäre das nicht schon anspruchsvoll genug – dieser Übergang erfolgt auch noch in einem Radius. Etwa in Höhe der Kämpferlinie beträgt dieser planerisch 4,50 m; darüber und darunter musste der Radius ermittelt werden.

Durch diese anspruchsvolle Geometrie wurde der Unterbau mit einer waagerecht verlaufenden Bockkonstruktion gewählt. Um die teilweise starken Krümmungen und Verziehungen möglichst genau herzustellen, wurde als Schalhaut eine zweifache Brettschalung mit 20 mm Dicke gewählt. Zweifach deshalb, da mit einer einfachen Brettschalung die Radien nicht zu realisieren sind: Die Bretter würden brechen. Ein weiterer Vorteil einer doppelten Schalhaut ist die Überlappung der Brettstöße: Die Schalung wird dicht. Das spielt natürlich bei einem SV-Beton eine entscheidende Rolle. Eine Falz, z.B. Nut- und Feder, war nicht möglich, da die Bretter wie bei der Herstellung eines Fasses tailliert zugeschnitten wurden. Zum Abschluß wurden die Oberflächen noch gespachtelt, geschliffen und lackiert.

Beim Einschalen der beiden Rundungen war eine detaillierte Vorplanung des Schalungsherstellers notwendig, da die Schalung erneut mit Abstützböcken befestigt werden musste und die Böcke nicht gegenseitig kollidieren, wenn sie im Bereich des Entrauchungsquerschlages zusammentreffen.

Auch diese beiden Abschnitte der Ulmenschalungen wurden problemlos mit SV-Beton betoniert und nach dem Ausschalen waren alle Beteiligten mit dem Ergebnis sehr zufrieden.

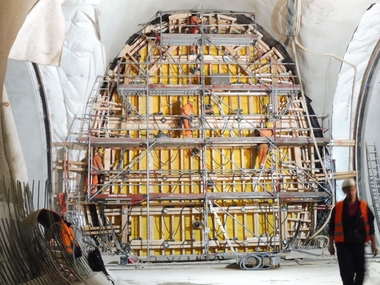

Letzten Endes wurde die Kappenschalung des Haupttunnels nebst Verschneidung hergestellt (Bild 7, 8). Die Schalung musste über die gesamte Länge des Haupttunnels mit ca. 15 m und einer Breite von ca. 20 m in einem Stück hergestellt werden. Für diesen Einsatz war erneut ein genauer Ablaufplan zu erstellen, da die hohe Anzahl von Elementen (Bild 9) in einer genau festgelegten Reihenfolge eingebaut werden mussten (Bild 10, 11). Durch die enorme Größe der verwundenen Elemente im Übergang vom Haupttunnel zum Entrauchungsquerschlag war die Einhaltung der Ablaufplanung unumgänglich. Während der Montagearbeiten musste dafür Sorge getragen werden, dass die Schalung für den regulären Baustellenverkehr durchfahrbar bleibt (Bild 12). Die Baustelle musste diesen Abschnitt zu einem festgelegten Termin mit der gesamten Schalwagenkolonne passieren. Dadurch war die gesamte Herstellung des Verschneidungsbereiches sehr terminkritisch. Aber auch der letzte Abschnitt der Nordröhre wurde terminlich und technisch zur vollsten Zufriedenheit der Arge und des Auftraggebers hergestellt.

Anfang 2011 wird Huber & Sohn zusammen mit der Arge Tunnelbau A4 die zweite Seite in Angriff nehmen.