Stahlfaserbeton-Tübbinge:

Stand der Technik und realisierte Projekte

Stahlfaserbeton findet im Tunnelbau ein weites Einsatzfeld. Der folgende Beitrag ist ein Vortrag, der auf den 2. Herrenknecht Formwork Technology Days Anfang März 2011 gehalten wurde. Er gibt den derzeitigen Stand der Technik bei der Verwendung von Stahlfaserbeton für Tübbinge wieder und zeigt einige Einsatzbeispiele auf.

Einführung

In den 1970er Jahren erstmalig in den europäischen Markt eingeführt, lagen für den Baustoff „Stahlfaserbeton“ weder Normen noch Richtlinien zur Bemessung vor. Anfänglich wurde Stahlfaserbeton als Ersatz konstruktiver Bewehrung oder in der Kombination mit herkömmlichem Betonstahl eingesetzt um den Gebrauchszustand von Bauteilen positiv zu beeinflussen. Nach gewonnener Erfahrung mit diesem Baustoff wurden national und international für vielseitige Anwendungsgebiete bedeutende Schritte auf dem Normengebiet eingeleitet, um fundierte Hilfsmittel zur Bemessung, Prüfung, Herstellung und Ausführung von Stahlfaserbeton bereitzustellen.

Im Tunnelbau findet Stahlfaserbeton ein hervorragendes Einsatzgebiet. Die häufig vorhandene Schnittgrößenkombination aus hohen Drucknormalkräften und relativ geringen Biegemomenten einer Tunnelschale lässt sich vorwiegend mit den Materialeigenschaften des Stahlfaserbetons allein bewältigen. Der Materialwiderstand gegen konzentrierte Lasteinleitungen sorgt für einen deutlich geringen Wartungsaufwand. Der Einsatz dieses Werkstoffes führt zu bauverfahrenstechnischen Vorzügen und zur Beschleunigung des Bauablaufs. Die Bereitschaft für den Einsatz von Stahlfaserbeton im Tunnelbau steigt mit der Flexibilität, die die Verwendung des Baustoffes ermöglicht und den Kosten, die gegenüber einer herkömmlichen Konstruktionslösung aus Stahlbeton eingespart werden. Im Vergleich zu internationalen Aktivitäten liegen in Deutschland viel zu selten Referenzprojekte mit Stahlfaserbeton als dauerhaft tragende Sicherung vor. Technologisch ist dies völlig unbegründet, da sowohl theoretische als auch praktische Erfahrungen vorliegen. Mit der Einführung der DAfStb-Richtlinie Stahlfaserbeton [2] liegt zukünftig in Deutschland ein umfangreiches Regelwerk mit Normencharakter vor.

2 Vorzüge und Materialeigenschaften des Stahlfaserbetons

Stahldrahtfasern werden dem Beton zugemischt, um - neben einer Traglasterhöhung - die mechanischen Eigenschaften auf bestimmten Gebieten zu verbessern. Zu den maßgebenden Eigenschaften, die durch die Zugabe von Stahldrahtfasern deutlich verbessert werden, zählen:

• Duktilitätssteigerung unter Zug und Druck

• erhöhte Schlagfestigkeit

• verbessertes Ermüdungsverhalten

• geringere Abplatzneigung

• erhöhte Dauerhaftigkeit

• geringere Rissbreiten im Gebrauchszustand

• Biegetragfähigkeit in allen drei Raumrichtungen.

Der Ersatz herkömmlicher Bewehrung durch Stahlfasern bietet Kosteneinsparungspotenziale bei den Bewehrungsarbeiten (Anfertigung, Lagerung, Einbau der Bewehrungskörbe) und erhöht die Flexibilität, z.B. bei Planungsänderungen.

3 Einsatzbereiche von Stahlfaserbeton im Tunnelbau

Die Einsatzmöglichkeiten von Stahlfaserbeton im Tunnelbau sind vielfältig. Hieraus resultiert auch die Vielzahl existierender Anwendungsvarianten. Zunächst gilt die Betrachtungsweise des angewandten Tunnelbauverfahrens, indem zwischen der Spritzbetonbauweise und dem maschinellen Tunnelbau unterschieden wird. Ferner ist eine Gliederung der verwendeten Konstruktion möglich, durch Differenzierung zwischen der einschaligen und zweischaligen Bauweise. Stahlfaserbeton findet in allen vorgenannten Varianten seinen Einsatz.

Bei Verwendung von Stahlfaserspritzbeton werden die Stahlfasern der Ausgangsmischung des Spritzbetons beigemischt. Im Spritzbetonverfahren dominiert der entscheidende Vorteil des Verzichtes auf den Arbeitsschritt „Einbau der Bewehrung“. Nicht nur die Bauzeit wird verkürzt, sondern auch die frühzeitige Aktivierung der Erstsicherung des Gebirges, besonders wichtig unter geologisch schwierigen Bedingungen, wird sichergestellt. Durch das schnelle Auffahren der Erstsicherung und der hohen Grünstandfestigkeit des Stahlfaserspritzbetons werden Gebirgsauflockerungen vermindert, damit einhergehend der Gebirgsdruck reduziert, und ein bedeutend günstigerer Spannungszustand wird erzielt.

Im maschinellen Tunnelbau werden in der Regel Tübbinge eingesetzt, die im Werk gefertigt und an den Einbauort transportiert werden. Hinter der Schildmaschine werden diese als Sicherung eingebaut und ergeben einen geschlossenen Kreisring, der bei einschaliger Auskleidung auch nicht weiter ergänzt wird. Belastungszustände infolge Ausschalen (Bild 1), Lagerung und Transport lassen sich mit dem Werkstoff Stahlfaserbeton in der Regel ohne weitere Zusatzbewehrung bemessen. Die Biegespannungen sind in der Regel gering. Der Vorteil, der sich bereits hier bei der Verwendung von Stahlfaserbeton ergibt, ist ersichtlich. Es entstehen keine Kosten infolge Vorhalten und Lagerung der Bewehrungskörbe, Bewehrungsarbeiten entfallen und der Ausführungsprozess wird beschleunigt (Bild 2, 3).

Fugen stellen ganz besonders kritische Bereiche dar. Infolge Transport und während des Einbaus treten häufig Abplatzungen auf, die bei Verwendung einer entsprechenden Betonstahlbewehrung, durch Einhaltung der Betondeckung, nicht verhindert werden (Bild 4). Führen Abplatzungen zu einer Wasserwegigkeit wird die Gebrauchstauglichkeit beeinträchtigt. Der Vorteil von Stahlfaserbeton-Tübbingen gegenüber konventionell bewehrtem Beton sind die mit Stahlfasern durchsetzten und vernadelten, sonst so gefährdeten, Eck- und Kantenbereiche. Ist die Tragfähigkeit durch die Stahlfasern allein gesichert, kann komplett auf konventionelle Bewehrung verzichtet werden. Im Brandfall führen die Stahlfasern dazu, dass keine Oberflächenschichten abfallen. Bei einer Kombinationsbewehrung zum Beispiel wäre die Betonstahlbewehrung besser geschützt.

4 Wirkungsweise und Tragwirkung im Tübbing

Eine wesentliche Eigenschaft des Stahlfaserbetons ist sein duktiles Materialverhalten und seine Fähigkeit, im gerissenen Zustand eine Kraftübertragung über den Riss hinweg sicherzustellen. Von besonderer Bedeutung ist, dass Stahlfaserbeton mit üblichen Fasergehalten einer unterkritischen Bewehrung entspricht. Seine Anwendung findet er daher vorwiegend in Bauteilen, die eine Schnittkraftumlagerung und damit Mehrfachrissbildung zulassen (statisch unbestimmte Bauteile).

Tunnel sind in hohem Maße statisch unbestimmte Systeme. Die Belastungskombination aus Biegemoment und Drucknormalkraft ist für die Bemessung im Endzustand ausschlaggebend. Je steifer die Systeme, desto anziehender wirken sie auf Biegemomente. Je höher die auftretenden Momente, desto höher der erforderliche Bewehrungsgrad. Biegeweiche Systeme hingegen tragen die Belastung vorwiegend durch Normalkräfte ab. Die Forderung nach biegeweichen Systemen im modernen Tunnelbau findet somit ihre Begründung. Im Gegensatz zu steifen Systemen erfolgt durch die Verformung der Schale eine verstärkte Aktivierung der Eigentragwirkung des Gebirges. Die von der Sicherung (Tübbingringe) aufzunehmenden Kräfte sind daher bei duktilen Systemen geringer. Die Materialeigenschaften des Stahlfaserbetons eignen sich auf zweifache Weise um der geforderten Tragfähigkeit zu entsprechen:

1. Erhöhung der Querschnittstragfähigkeit

Stahlfaserbeton ist in der Lage, rechnerisch ansetzbare Kräfte im gerissenen Zustand zu übertragen. Im Vergleich zu unbewehrtem Beton (rechnerischer Ansatz von Zugkräften nicht erlaubt) führt dies in biegebeanspruchten Bauteilen mit Normalkräften zu einer deutlichen Traglasterhöhung. In vielen Fällen ist die Traglast hinreichend, um eine sonst erforderliche Bewehrung komplett zu ersetzen.

2. Erhöhung der Systemtragfähigkeit

Das duktile Materialverhalten ermöglicht nach Überschreitung der Erstrisslast eine Kraftübertragung in andere Querschnittsteile; die Schnittgrößen lagern sich um und eine weitere Laststeigerung bis zum Erreichen der Systemtragfähigkeit wird ermöglicht. Eine plastische Schnittgrößenermittlung bildet das Tragvermögen des Stahlfaserbetons am sinnvollsten ab. Die hiernach ermittelten Schnittgrößen fallen geringer aus als bei einer rein elastischen Betrachtung. Zudem erhöht sich bei weicheren Systemen der Lastanteil, der direkt vom Gebirge selbst abgetragen wird.

5 Kriterien für die Leistungsfähigkeit eines Stahlfaserbetons

Beton wird anhand seiner Druckfestigkeit in Klassen eingeteilt. Dabei ist es (fast) unerheblich, wie viel Zement oder welcher Zuschlag verwendet wird, um eine bestimmte Druckfestigkeit zu erreichen. Denn Zement ist nicht gleich Zement und Zuschlag nicht gleich Zuschlag! Dies ist bei Faserbeton nicht anders, denn auch hier gilt: Faser ist nicht gleich Faser! Stahldrahtfasern werden aus kaltgezogenen Drähten verschiedener Werkstoffgüten hergestellt. Die Zugfestigkeit liegt in der Regel zwischen 1.000 N/mm² und 2.500 N/mm². Die Faserlängen variieren zwischen 30 mm und 60 mm und deren Durchmesser zwischen 0,40 und 1,10 mm. Die Leistungsfähigkeit von Stahldrahtfasern und somit die des Stahlfaserbetons, ist im Wesentlichen abhängig von Faserdurchmesser, -länge, -verankerungsart, der Drahtzugfestigkeit und der Lieferform. Nachfolgend aufgeführte Kriterien sichern einen leistungsstarken Stahlfaserbeton zu:

• Endhaken

• möglichst dünn

• möglichst lang

• hohe Schlankheit

• an die Betongüte angepasste Zugfestigkeit

• optimierte Betonrezeptur.

Drei unterschiedliche Stahlfasertypen veranschaulichen beispielhaft die laufende Meterlänge und Stückzahl Fasern für 1 kg. Der Quotient l/d stellt das Längen/Durchmesser-Verhältnis und somit eine Art Leistungsklasse dar (Bild 5).

RL-45/50-BN⇥l/d = 45

L = 147 m/kg

2.950 Fasern/kg

RC-65/60-BN⇥l/d = 65

L = 200 m/kg 3.330 Fasern/kg

RC-80/60-BN⇥l/d = 80

L = 288 m/kg

4.800 Fasern/kg

Je höher die Stückzahl und je länger die Fasern, desto höher die Wahrscheinlichkeit, dass ein Riss auf eine Faser trifft! Das Verkleben zu Bündeln ermöglicht auch sehr leistungsfähige Fasern mit großen Schlankheiten (l/d > 50) gleichmäßig im Beton zu verteilen. Entscheidend ist zudem, eine an die Betongüte angepasste Zugfestigkeit zu wählen, um die Duktilität des Stahlfaserbetons aufrecht zu erhalten. Normalfeste Stahldrahtfasern (1.000 bis 1.300 N/mm²) werden im Allgemeinen für Betone der Festigkeitsklasse bis C 50/60 verwendet. Für Festigkeiten darüber hinaus empfehlen sich mittel- bzw. hochfeste Stahldrahtfasern (1.500 bis 2.500 N/mm²).

6 Testverfahren zur Ermittlung der Leistungsfähigkeit

6.1 Vorbemerkung

Probekörper werden generell mittels verformungsgesteuerten Verfahren unter Biegung getestet. Grundsätzlich lässt sich zwischen statisch bestimmten Balkentests und statisch unbestimmten Plattentests unterscheiden. Statisch bestimmte Balkentests dienen der Ermittlung von Materialeigenschaften. Die ermittelte Nachrissbiegezugfestigkeit wird für eine Bemessung von Tübbingelementen als Kennwert auf der Materialwiderstandsseite genutzt. Die Grundlagen von Balkentests werden im nächsten Unterpunkt erörtert. Der wohl geläufigste Plattentest, der „EFNARC Panel“, unterliegt einem Prüfverfahren zur Ermittlung der Systemtragfähigkeit. Die ringsum gelagerte Quadratplatte ist statisch unbestimmt und simuliert das Tragverhalten einer Spritzbetonschale. Die Systemtragfähigkeit wird als Energieabsorptionsvermögen ausgewertet und der Anforderung an die Spritzbetonschicht entgegengestellt. Da dieser Plattentest eine Systemtragfähigkeit ermittelt, kann das Ergebnis nicht für die Bemessung einzelner Elemente (z.B. Tübbinge) herangezogen werden. Der Plattentest wird im Rahmen dieses Beitrags nicht weiter vertieft.

6.2 Statisch bestimmte Biegebalkenprüfungen

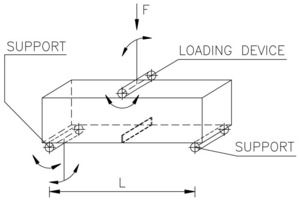

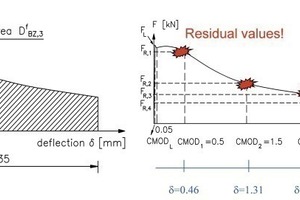

Die Ermittlung der Materialeigenschaften zur Abbildung der Momententragfähigkeit erfolgt über verformungsgesteuerte Biegebalkenprüfungen. Mit dem Testverfahren statisch bestimmter Prüfbalken liegt ein geeignetes Verfahren vor, die Ergebnisse in eine Bemessung zu überführen (z.B. für die Querschnittstragfähigkeit in den Bauzuständen oder für das M-N-Interaktionsdiagram). Die Testmethode nach EN 14651 [4] sieht einen Drei-Punkt-Biegeversuch vor (Bild 6, rechts). Die Auswertung der Lastverformungskurve erfolgt über residuelle Werte an definierten Durchbiegungspunkten. Das Testverfahren nach JSCE SF-4 [6] sieht einen Vier-Punkt-Biegeversuch vor (Bild 6, links). Die Auswertung der Lastverformungskurve erfolgt über äquivalente Werte (Auswertung der Fläche unterhalb der Kurve). Das DBV-Merkblatt [3] sowie die DAfStb-Richtline Stahlfaserbeton [2] regeln ebenso einen Vier-Punkt-Biegeversuch. Unterschiede gibt es in der Auswertungsmethode. Im Allgemeinen werden zwei Verformungsbereiche ausgewertet. Die Leistungsfähigkeit unter geringer Balkendurchbiegung wird für Nachweise im Grenzzustand der Gebrauchstauglichkeit herangezogen. Die Leistungsfähigkeit unter größerer Balkendurchbiegung wird für Nachweise im Grenzzustand der Tragfähigkeit genutzt (Bild 7).

6.3 Belastungstest an Groß-elementen

Mit den zur Verfügung stehenden Berechnungsmodellen lassen sich insbesondere auf der Materialseite nicht immer die Widerstandsgrößen hinreichend ermitteln, speziell wenn es um Nachweise der aufnehmbaren Spalt- und Randzugkräfte geht. Die Grenztragfähigkeit des verwendeten Materials lässt sich daher sehr gut an experimentellen Untersuchungen ermitteln (Bild 8).

7 Regelwerke und Normierung von Stahlfasern

7.1 Regelwerke

In Deutschland stand bisher mit dem DBV Merkblatt „Stahlfaserbeton“ [3] ein geschlossenes Regelwerk zur Bemessung von Stahlfaserbetonbauteilen zur Verfügung. Dieses Merkblatt basiert auf dem DBV Merkblatt „Tunnelbau“, beinhaltet jedoch auch europäische Entwicklungen auf dem Normengebiet. Mit dem DBV Merkblatt „Stahlfaserbeton“ [3] wurde ein fundiertes Hilfsmittel zur Bemessung von Stahlfaserbeton bereitgestellt. Allerdings weist das Merkblatt keinen Normencharakter auf. Bedingt durch diese Tatsache, hat sich der Deutsche Ausschuss für Stahlbeton (DAfStb) entschlossen eine Richtlinie zu erarbeiten, die sich an die DIN 1045-1 anlehnt. Die Schlussfassung der DAfStb-Richtlinie Stahlfaserbeton [2] wurde im März 2010 veröffentlich, ergänzt und ändert Abschnitte der DIN 1045-1, und weist nach Aufnahme in die Bauregelliste einen vollständigen Normencharakter auf. Auch in der europäischen Nachbarschaft sind Bemessungsregeln für den Stahlfaserbeton erarbeitet worden. Zu erwähnen ist die Schweiz mit Ihrer Empfehlung SIA 162/6 [10], Österreich mit Ihrer Richtlinie „Faserbeton“ [8], die Niederlande mit Ihrer CUR-Richtlinie aber auch RILEM, in der das Technische Komitee TC 162 unter dem Titel „Test and Design for Fibre Reinforced Concrete“ Empfehlungen für die Prüfung und Bemessung von Stahlfaserbeton erarbeitet hat. Im FIB Model Code 2010 [7] ist Stahlfaserbeton ebenfalls aufgenommen.

7.2 Normierung von Stahlfasern

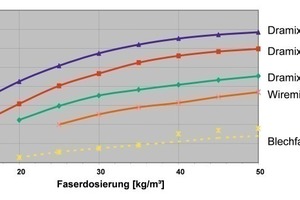

In Europa müssen Stahlfasern zur Verwendung in Beton mit dem CE-Zeichen gekennzeichnet werden. Die Mindestanforderungen an Stahlfasern werden in der harmonisierten Norm DIN EN 14889-1 [5] beschrieben. Die Norm DIN EN 14889-1 [5] legt Anforderungen für Stahlfasern für Beton, Mörtel und Einpressmörtel für tragende und andere Zwecke fest. Es gibt zwei unterschiedliche Systeme der Konformitätsbescheinigung: „System 1 - Stahlfasern für tragende Zwecke“ und „System 3 - Stahlfasern für andere Zwecke“. Die Norm DIN EN 14889-1 [5] definiert tragende Zwecke wie folgt: „Bei der Verwendung von Fasern für tragende Zwecke tragen die zugegebenen Fasern zur Tragfähigkeit eines Betonbauteils bei.“ Demnach ist für fast alle praktisch relevanten Fälle eine Konformitätsbescheinigung nach „System 1“ erforderlich. Um Verwechslungen vorzubeugen, sollten ausschließlich nach „System 1“ überwachte und zertifizierte Stahlfasern mit zugehörigem EG-Konformitätszertifikat verwendet werden. In der Norm sind für die jeweils maßgebenden Eigenschaften der Fasern zulässige Toleranzen festgelegt. Um dem Nutzer eine Idee über die Leistungsfähigkeit einzelner Fasertypen zu vermitteln, wird an einem Referenzbeton der Einfluss auf die Festigkeit von Beton getestet. Es ist die Mindestzugabemenge Stahlfasern definiert, die erforderlich ist, um in einem Prüfverfahren nach DIN EN 14651 [4] eine residuelle Biegezugfestigkeit von 1,5 N/mm² bei einer Rissöffnungsbreite von 0,5 mm und von 1,0 N/mm² bei einer Rissöffnungsbreite von 3,5 mm zu erreichen. Die Angabe der erforderlichen Menge zum Erreichen dieser Leistungsfähigkeit vermittelt einen Anhaltswert bezüglich der Leistungsfähigkeit des jeweiligen Fasertyps (Bild 9).

8 Referenzprojekte

Zahlreiche Tunnelprojekte wurden weltweit in den letzten Jahren unter Verwendung von Stahlfaserbeton-Tübbingen realisiert. Ein paar wenige Referenzobjekte werden nachfolgend kurz erörtert.

Channel tunnel rail link

CTRL (Channel tunnel rail link) ist der Verbindungstunnel zwischen London und Frankreich. Das Bauvorhaben wurde in den Jahren 2003 bis 2004 fertig gestellt. Insgesamt 200.000 Einzelsegmente wurden in einem temporären Fertigteilwerk zur Realisierung des Projektes gefertigt (Bild 10). Bei einem Innendurchmesser von 7,15 m und einer Schalendicke von 350 mm wurde ein Ring aus 9 Segmenten + Schlussstein zusammengestellt. Sehr hohe Anforderungen an die Dauerhaftigkeit wurden im Rahmen der Ausschreibung dieses Projektes definiert. Dabei galt es ein widerstandsfähiges Material gegen aggressive Umweltbedingungen einzusetzen und eine Lebensdauer der Tunnelringe von 120 Jahren zu projektieren. Der Gedanke einen leistungsstarken Stahlfaserbeton zu verwenden war daher nicht fern. Der Stahlfaserbeton wurde mit Dramix Stahldrahtfasern RC-80/60-BN realisiert. Im Vergleich zu üblichen Erfahrungswerten herkömmlich bewehrter Tübbinge war die Anzahl einzelner Segmente, die infolge Beschädigungen ausgewechselt bzw. nachträglich saniert werden mussten äußerst gering.

Oenzbergtunnel

Der Oenzbergtunnel gilt als Schlüsselstelle der Neubaustrecke, der im Rahmen des Projekts „Bahn 2000“, Linie Bern-Zürich, gebaut wurde. Der doppelspurige, 3.160 m lange Oenzbergtunnel wurde mit einer Mix-Shield-Tunnelbohrmaschine aufgefahren. Da die Aufnahme der Tübbingproduktion kurz bevorstand, stand mit dem Einsatz von Stahlfasern eine elegante und schnelle Lösung bereit. Im Rahmen dieses Bauvorhabens wurden Versuche mit Hilfe modernster Einrichtungen durchgeführt, um das Verhalten der Tübbinge, insbesondere der Tübbingfugen, unter vor Ort herrschenden Belastungszuständen zu untersuchen. Dabei wurden folgende Bewehrungsarten miteinander verglichen:

• reine Stahlfaserbewehrung

• kombinierte Bewehrung; Stahlfasern und Bewehrungsnetze

• konventionelle Bewehrung (Bewehrungsnetze, Stabbewehrung).

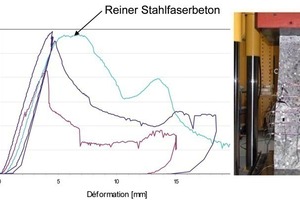

Bild 11 verdeutlicht das duktile Materialverhalten von Stahlfaserbeton unter Druckbelastung. Zudem wurde das gleiche Lastniveau wie bei der Ausführungsalternative mit herkömmlicher Bewehrung erreicht.

Hofoldinger Stollen

Mit dem Bau einer Trinkwasserzuleitung aus dem Mangfalltal wurde in Deutschland ein 17,50 km langes Tunnelprojekt mit Tübbingen aus reinem Stahlfaserbeton realisiert (Bild 12). Der Hofoldinger Stollen wurde in der Bauzeit von 1999 bis 2004 ausgeführt. Der Tübbingring bestehend aus 6 Segmenten in einem Durchmesser von 3,30 m besitzt eine Schalendicke von 180 mm und wurde mit 40 kg/m³ Dramix RC-65/60-BN ausgeführt. Durch Einsatz von Stahlfaserbeton wurde der Bauprozess deutlich beschleunigt. Die ansonsten geläufigen Problematiken hinsichtlich Kanten- und Eckabplatzungen an einzelnen Segmenten konnten zufriedenstellend eingeschränkt werden.

Wehrhahnlinie Düsseldorf

Mit der Wehrhahnlinie Düsseldorf steht ein weiteres Referenzobjekt in Deutschland zur Verfügung. Die 3,4 km lange Wehrhahnlinie soll bereits im Jahr 2014 komplett mit sechs neuen unterirdischen Bahnhöfen fertig gestellt sein. Die Stahlfaserbetontübbinge werden als temporäre Sicherung der Bahnhofröhren für eine Nutzungsdauer von drei Jahren eingesetzt. Die Tunnelröhren haben einen Außendurchmesser von 9,20 m. Jeder Tunnelring besteht aus 7+1 Tübbingen. Die Elementdicke beträgt 450 mm. Die statischen Nachweise wurden gemäß DAfStb-Richtlinie Stahlfaserbeton geführt. Der Stahlfaserbeton wird unter Verwendung von Stahldrahtfasern Dramix RC-80/60-BN geliefert. Die laufende Qualitätskontrolle sieht Biegebalkenprüfungen zur Kontrolle der Leistungsfähigkeit und Auswaschversuche zur stetigen Kontrolle gleichmäßiger Faserverteilung in definierten Zeitabständen vor.

STEP Abu Dhabi

Eines der jüngsten Großprojekte mit Tübbingproduktion ist für das Tunnelprojekt STEP in Abu Dhabi 2010 angelaufen. Die Planung sieht einen insgesamt 42 km langen Abwassertunnel vor, der in drei „Lose“ unterteilt ist. Das Los T-02 befindet sich in der Ausführungsphase, ist ca. 15,6 km lang und soll bereits im Sommer 2012 fertig gestellt sein (Bild13). Vorgesehen ist eine zweischalige Ausführungsvariante (unbewehrte Innenschale als „final lining“). Die Tunnelröhren haben einen Durchmesser von 6,30 m; die Elementdicke der einzelnen Tübbingelemente beträgt 280 mm. Aus betontechnologischer Sicht war die Zusammenstellung der Betonrezeptur eine wahre Herausforderung. Erhöhten Anforderungen an die Dauerhaftigkeit sowie erschwerten geologischen Bedingungen hinsichtlich der Aggressivität des anstehenden Grundwassers galt es zu begegnen. Eine Ausführungsvariante in Stahlfaserbeton wurde festgelegt, um die Dauerhaftigkeit zu verbessern und Abplatzneigungen zu minimieren und so Wasserwegigkeiten von vorne herein zu verhindern. Aufgrund sehr hoher Spaltzugkräfte an den Verbindungsstellen der einzelnen Segmente wurde entlang der Querfugen eine lokale Zusatzbewehrung bemessen. Die Bemessung der Stahlfaserbetontübbinge erfolgte ansonsten in Anlehnung an das DBV-Merkblatt [3]. Der maßgebende Lastfall wurde im Grenzzustand der Gebrauchstauglichkeit ermittelt. Die erforderliche Nachrisszugfestigkeit gemäß Bestimmungen des DBV-Merkblatts von 1,6 N/mm² wurde mit einem Stahlfasertyp Dramix RC-65/60-BN mittels Biegebalkenprüfungen bestätigt.

Literatur

[1] Bemessung von Stahlfaserbeton im Tunnelbau, B.Maidl, A.Nitschke, M. Ortu, Bochum, Juni 1999

[2] DAfStb-Richtline Stahlfaserbeton, Ausgabe März 2010;

[3] Deutscher Beton- und Bautechnik-Verein e.V., DBV-Merkblatt Stahlfaserbeton, Version Oktober 2001

[4] EN 14651, Prüfverfahren für Beton mit metallischen Fasern – Bestimmung der Biegezugfestigkeit (Proportionalitätsgrenze, residuelle Biegezugfestigkeit)

[5] EN 14889-1, Fasern für den Beton – Teil 1, Stahlfasern – Begriffe, Festlegungen und Konformität

[6] JCI, Test for flexural strength and toughness for fibre reinforced concrete, JSCE SF-4 Japan Concrete Institute, 1984

[7] Model Code 2010, First complete draft, Volume 1, bulletin 55

[8] Österreichische Vereinigung für Beton- und Bautechnik „Richtlinie Faserbeton“ Fassung Juli 2008

[9] R. Suter, P. Buchs, Precast fibre reinforced tunnel lining segments, Experimental Study, Final Report, University of Applied Sciences, Fribourg, 2008.

[10] SIA 162/: 1999 Empfehlung Stahlfaserbeton