Schrägschachtvortrieb in St. Petersburg

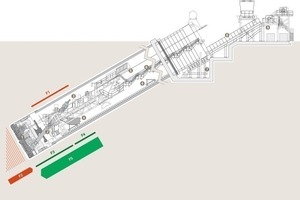

In St. Petersburg verlaufen die U-Bahn-Tunnel in großer Tiefe. Eine Reihe von U-Bahn-Stationen können bisher nicht genutzt werden, da der Bau der Rolltreppenzugänge in der anspruchsvollen Geologie im konventionellen Vortrieb bisher nicht fertig gestellt werden konnte. Ein neuentwickeltes Vortriebssystem von Herrenknecht hat bereits für 2 Stationen erfolgreich Schächte großen Durchmessers bei einer Neigung von 30° aufgefahren.

1 Einleitung

St. Petersburg wurde 1703 von Zar Peter dem Großen gegründet, um Russland den strategisch wichtigen Zugang zur Ostsee zu sichern. Dass die Stadt damals im sumpfigen Mündungsdelta der Neva gebaut wurde, bereitet heute den Tiefbau-Ingenieuren erhebliche Probleme. Die Instabilität des geologisch jungen Untergrundes zwingt die U-Bahn-Bauer, ihre Tunnel in den tiefliegenden geologisch älteren, festen Tonsteinuntergrund zu planen. Bei Tiefen von bis zu rd. 100 m werden die meisten St. Petersburger U-Bahn-Stationen durch lange Rolltreppen mit der Oberfläche verbunden (Bild 1). Einige Stationen werden zwar täglich von den Zügen durchfahren, sind aber als Haltestellen nicht in Betrieb – die Stationen sind nicht mit der Erdoberfläche verbunden. Um zu diesen Stationen einen Zugang zu schaffen und sie überhaupt nutzbar zu machen, wurde ein Verfahren gesucht, mit dem die Herausforderungen bewältigt werden können.

Beim hier sonst üblichen Verfahren wird der Baugrund temporär vereist und so verfestigt und wasserundurchlässig, dass der Schacht konventionell ausgebrochen werden kann. Durch das Vereisen kann es zu Hebungen kommen und beim späteren Auftauen zu Setzungen. Besonders im Stadtgebiet St. Petersburgs mit seinem reichen historischen Bestand sprechen diese Risiken gegen den Einsatz des Vereisungsverfahrens.

Im maschinellen Vortrieb kann das Setzungsrisiko besser kontrolliert werden als beim Einsatz konventioneller Methoden und der Vereisung. Gleichzeitig stellt der Bau eines um 30° geneigten Schachtes mit einer Länge von nur rd. 100 m besondere Anforderungen an den maschinellen Vortrieb. Für die Materiallogistik, das Nachläufersystem auf einer extrem kurzen Vortriebslänge sowie vor allem die Absicherung der Maschine gegen ein unkontrolliertes Abtauchen müssen neue Lösungen gefunden werden. Der umzusetzende Maschinendurchmesser von 10,7 m leitet sich ab aus dem geforderten Schachtdurchmesser, der 3 parallele Rolltreppen aufnehmen soll. Die Hauptkomponenten der Bohranlage sollen zum Ende des Vortriebs aus dem Blindschacht geborgen werden können, um sie bei weiteren Projekten wieder einzusetzen.

Herrenknecht erhielt den Auftrag durch das russische Bauunternehmen OAO Metrostroy, für den Bau eines Zugangsschachtes an der Station Obvodny Canal ein entsprechendes Maschinenkonzept zu entwickeln sowie die Vortriebsmaschine zu konstruieren und zu liefern. Die folgenden Ausführungen beziehen sich auf die Umsetzung des Projektes Obvodny Canal, sie gelten gleichermaßen für das Folgeprojekt Admiralteyskaya, das nach dem Erfolg des ersten Vortriebs beauftragt wurde.

2 Umsetzung in der Konstruktion

Auf der Grundlage der bekannten geologischen Parameter und nach Abstimmung mit dem Kunden entwickelte Herrenknecht den EPB-Schild S-441, der einschließlich der notwendigen Baustellenkomponenten auf die beschriebenen Projektgegebenheiten ausgelegt war (Tabelle, Bild 2).

Für den Materialtransport im Tunnel können bei einer Neigung von 30° weder Pneufahrzeuge noch Züge oder Förderbänder eingesetzt werden. Auch Sandwich-Förderbänder, die beim Einsatz in kohäsivem Ton zu Verklebungen neigen, oder eine Zahnradbahn schieden aus, da die Neigung den Einsatzbereich übersteigt. Als Lösung für den Transport von Abraummaterial und Tunnelsegmenten wurde ein System gewählt, das mit 2 Winden und gleisgebundenen Wägen und Abraumkübeln operiert (Bild 3).

Die örtlichen Vorschriften erforderten neben einer Betriebs- und Notfallbremse an der Winde auch eine Sicherung gegen Seilbruch am Windenwagen. Der Bremsimpuls des Windenwagens sollte nicht auf den Schachtschienenstrang und von dort in den Ausbau übertragen werden. Die Seilverbindung zum Windenwagen wurde daher als Doppelseil ausgeführt um die geforderte Sicherheit gegen Seilbruch zu erfüllen. Des Weiteren kontrolliert eine Schlaffseilsicherung den Synchronlauf der Winde mit dem Windenwagen.

Eine ausreichende Leistung der Förderschnecke des EPB-Schildes musste auch in einem Winkel von 50° gewährleistet sein. Testläufe vor dem Baustelleneinsatz belegten, dass der Rückgang der Förderleistung bei der Erhöhung der Neigung zufriedenstellend und ausreichend war.

Die Gesamtlänge der Vortriebs-anlage musste für die vergleichsweise kurze Tunnelstrecke im Projekt Obvodny Canal von 97 m sehr kurz gehalten werden. Es wurde ein einziger Nachläufer mit nur 21 m Länge vorgesehen. Die gesamte Anlage (Schild und Nachläufer) ist 32 m lang. Die Nachläufer-Anfahrkonstruktion im Anfahrschacht wurde durch das nach hinten anschließende Windenhaus begrenzt und erforderte eine Montage des Nachläufers in 2 Schritten. Die Transformatoren zur Energieversorgung der Maschinenhydraulik wurden aus Platzgründen nicht auf dem Nachläufer installiert, sondern an der Oberfläche aufgestellt.

Die sehr weiche, zu durchörternde Geologie über der festen Tonsteinschicht besteht aus glazifluvialen und fluvialen Ablagerungen mit teilweise hohem Wassergehalt und geben dem Gewicht der Tunnelbohrmaschine nur wenig Widerstand: Sand, Schluff und Tonschichten, die erst mit zunehmender Tiefe an Festigkeit gewinnen. Grundsätzlich liegt der Schwerpunkt einer Vortriebsmaschine nahe den schwersten Bauteilen, dem Schneidrad und dem Schneidradantrieb. Wird die Maschine von der horizontalen Montagelage nach vorne gekippt, verläuft seine Schwerpunkts-Resultierende nicht mehr durch den Schild, der beim „normalen“ horizontalen Einsatz das Eigengewicht der Maschine über Bettung an das umgebende Erdreich überträgt. Die Resultierende wandert beim Kippen der Maschine in die Schneidradebene. Die Maschine würde sich also durch ihr Eigengewicht unkontrolliert immer weiter nach unten in Richtung Erdmittelpunkt graben.

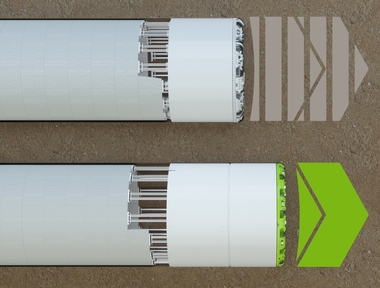

Um die notwendige Stabilisierung des Schildes und der gesamten Vortriebsmaschine zu erreichen entwickelten die Herrenknecht-Ingenieure ein System aus am Schild befestigten Stahllitzen. Sie leiten eine Zugkraft in die obere Hälfte des Schildes ein und setzten der Schildabtrift ein Drehmoment entgegen. Die Stahllitzen verlaufen durch den Schacht nach oben und werden an Hohlkolbenzylindern an einer Rücksteife an der Erdoberfläche verankert. Diese Hohlkolbenzylinder ermöglichen parallel zum Vortrieb eine kraftgesteuerte Verlängerung der Stahllitzen (Bild 4).

Die Planung sah vor, dass der maschinelle Vortrieb beim Erreichen der erforderlichen Tiefe in einer Kaverne endet. Alle Nachläufer- und Maschinenkomponenten sollten so ausgelegt sein, dass sie im Schacht abgebaut und mit den Winden zum Tunnelportal geborgen werden können. Geplant war, den Schildmantel als Teil des Tunnelausbaus im Schacht zu belassen. Der Schild wurde in 4 Außensegmente und 4 demontierbare Innensegmente unterteilt. Hierdurch reduzierte sich der Aufwand der Neufertigung des Schildmantels für jeden weiteren Schacht.

Der Tübbingausbau, bestehend aus 7 Normalsteinen und einem Schlussstein, mit einer Segmentlänge von nur 1.000 mm aber einer Dicke von 500 mm wurde an die speziellen Anforderungen des Projekts angepasst. Die Herstellung erfolgte in einer bestehenden Tübbingfabrik in St. Petersburg in Schalungen, die von Herrenknecht Formwork produziert wurden. Das Ringdesign berücksichtigt die auftretende Hangabtriebskraft der Tunnelröhre bei nicht vollständig ausgebildetem Verbund des Ausbaus mit dem umgebenden Gestein. Es wurden zusätzliche Verschraubungen in der Ringfuge eingefügt.

3 Baustellenablauf

Die Schildmaschine wurde in der horizontalen Lage montiert und erst nach ihrer Fertigstellung wurde das Gewicht von 650 t um ein Drehgelenk an der Schildwiege auf 30° gekippt. Zwei Zylinder hoben die Schildwiege bis kurz vor den Kipppunkt und 2 weitere Zylinder stützten die Hangabtriebskraft der Maschine gegen die Schachtwand ab. Anschließend wurde die Schildwiege mit einer Stahlkonstruktion in ihrer endgültigen Lage fixiert (Bild 5).

Um einen setzungsminimierten Vortrieb zu gewährleisten, musste sichergestellt werden, dass Vortrieb und Ringbau möglichst ohne Stockungen und Unterbrechungen vonstattengehen. Hierfür ist wiederum Voraussetzung, dass die Abraumlogistik störungsfrei abläuft. Um die von den Winden gezogenen Abraumkübel im Pendelbetrieb beladen zu können, wurde die Schnecke so ausgelegt, dass sie über den zu beladenden Kübel geschwenkt werden konnte.

Bereits auf den ersten Metern Vortrieb im Dichtblock wurde die Abbaukammer möglichst hoch mit abgebautem Material des Injektionsblocks gefüllt, um eine der Hangabtriebskraft entgegengesetzte Stützdruckkraft auf die TBM zu aktivieren. Sobald nach den ersten gebauten Tübbingringen genügend Erddruck auf die Maschine einwirkte, war die Schildmaschine auch ohne die bei den ersten Metern der Anfahrt benutzten Zylinder steuer- und kontrollierbar. Die Stahllitzen, die dem Absinken der Schildmaschine entgegenwirkten, wurden sowohl am ersten Schacht (Obvodny Canal) als auch am zweiten Schacht (Admiralteyskaya) erfolgreich in der ersten Hälfte des Vortriebs als Rückhaltesystem verwendet. In der zweiten Hälfte des Vortriebs wurden die Spannseile nur noch mit wenig Zugkraft mitgezogen. Da der Stützdruck in der Abbaukammer mit der Tiefe der Maschine ansteigt, kann zur Steuerung der Maschine genügend Vortriebspressenkraft aktiviert werden und die Spannlitzen werden nicht mehr zur Kontrolle der Maschine benötigt.

Beim ersten Vortrieb Obvodny Canal steuerten die Maschinenfahrer der OAO Metrostroy die Schrägschachtmaschine über eine Strecke von 97 m hinunter zur 65 m tief gelegenen Metrostation. Die Maschinenmontage von 2,5 Monaten nahm im Vergleich mit der eigentlichen Vortriebszeit einen großen Part des Projekts ein. Für die Anfahrprozedur bis zum ersten verbleibenden Bauwerksring mit der Verlängerung des Nachläufers wurden zusätzliche 3 Wochen benötigt. Die durchschnittliche Tunnelproduktion lag nach dem Vortriebsstart (Oktober 2009) bei 1,5 Ringen (bei 1,0 m Ringlänge) mit einem maximalen Wert von 4 Ringen pro Tag (Bild 6). Bereits am 25. Dezember 2009 wurde der letzte Tübbingring gesetzt und der Vortrieb abgeschlossen. Ein Jahr später, im Dezember 2010 wurde die Station feierlich eröffnet.

Im Sommer 2011 wurde die Anlage nach der Sanierung unweit des westlichen Endes der St. Petersburger Pracht- und Einkaufsmeile Newski Prospekt wieder aufgebaut. Dort wartet schon einige Jahre die Metrostation Admiralteyskaja auf ihre Inbetriebnahme. Der Ersatzschildmantel war zu diesem Zeitpunkt bereits von Herrenknecht geliefert worden.

Der zweite Schrägschacht für die Station Admiralteyskaya wurde mit einer Länge von 116 Ringen von Dezember 2010 bis April 2011 realisiert, wobei ein Durchschnittswert von 1,3 Ringen/Tag erreicht wurde (Bild 7).

4 Setzungen

Bereits im Vorfeld wurden aufwändige Untersuchungen zum Setzungsverhalten des Untergrunds durchgeführt. Ein setzungsarmer Vortrieb war das entscheidende Hauptargument für den Einsatz des maschinellen Vortriebs. Beim Vortriebsstart beträgt die Distanz der Maschinenoberkante zur Oberfläche nur 1,0 m. Das Erdreich vor dem Startschacht war im Vorfeld durch Injektionsarbeiten zu einem Dichtblock verfestigt worden. Bei einem Winkel von 30° gewinnt die Tunnelbohrmaschine bei jedem Meter Vortrieb einen 0,5 m an Tiefe. Die Länge des Dichtblocks beim ersten Schachtvortrieb am Obvodny Canal war auf eine Länge von 10 m durch die Größe des Baufelds beschränkt. Daran schloss direkt eine vierspurige Hauptverkehrsstraße mit einer mittig verlaufenden Straßenbahntrasse, die es quer zu unterfahren galt. Die Startphase der Schrägschachtmaschine stellte hinsichtlich der Setzungskontrolle die größte Herausforderung dar. Mit fortschreitendem Vortrieb und der wachsenden Überlagerung über der Tunnelfirste wurden Oberflächensetzungen besser beherrschbar.

5 Demontage im Schacht

Die Demontage wurde wie geplant im Blindschacht durchgeführt. Da die Maschine in eine bestehende Kaverne gleich neben der Metrostation einfuhr, war die Schneidraddemontage im Schutz dieser Kaverne und mit Hilfe einer Winde am Kavernendach problemlos.

6 Zusammenfassung und Ausblick

In Zusammenarbeit mit dem Kunden OAO Metrostroy entwickelte Herrenknecht ein Vortriebssystem, das erfolgreich erstmals einen Schacht mit einem Innendurchmesser von 9,4 m bei einer Neigung von 30° gemeistert hat. Der Rolltreppenschacht zur Erschließung der bislang „schlafenden“ U-Bahn-Station Obvodny Canal wurde schnell und sicher im Spätjahr 2009 aufgefahren. Ein zweiter Einsatz des Herrenknecht-EPB-Schildes S-441 schloss sich von Dezember 2010 bis April 2011 an und ein dritter Einsatz wird im Dezember 2011 an der Station Spasskaya folgen.

Sowohl die eingesetzte Maschinentechnik (Schildmaschine mit Nachläufer, Anfahrkonstruktion, Steuer- und Stützsystem mit Zylindern und Litzen) als auch die ebenfalls gelieferten Komponenten zum Betrieb der Baustelle (Tübbing-Schalungen, Kran) haben sich im Einsatz bewährt. Während die maschinelle Herstellung von Schrägschächten im Hartgestein, beispielsweise zur Nutzung als Druckwasserstollen, vielfach und erfolgreich durchgeführt wurde, ist mit der Konzeption einer Anlage für Schächte im Lockergestein unter Grundwasser komplettes Neuland betreten worden. Bei entsprechenden geologischen Gegebenheiten bietet sich der Einsatz des Systems zum Beispiel auch für Zugangsschächte zu Minen an.