U-Bahnbau im Brennpunkt der City

Die Landeshauptstadt Düsseldorf, in der Rangliste der Städte mit größter Lebensqualität hoch bewertet, schickt sich an, in der Stadtgestaltung und Infrastruktur weitere Akzente zu setzen. Zwei städtebauliche Großprojekte mitten in einer pulsierenden City mit einem Investitionsvolumen von mehr als 1 Mrd. Euro sind selbst für eine Großstadt nicht alltägliche Ereignisse. Die neue U-Bahn Wehrhahn-Linie sowie das Kö-Bogen-Areal werden das Gesicht einer weiter wachsenden Metropole nachhaltig prägen. Das Ziel der ersten Etappe baulicher Umsetzung wurde pünktlich erreicht: die Vollendung der 3,4 km langen Tunnelröhre, die Schwerpunkt dieser Veröffentlichung ist.

In Düsseldorf leben mehr als 580.000 Bürgerinnen und Bürger. In den unterschiedlichsten Branchen sind mehr als 450.000 Menschen beschäftigt. Um die Attraktivität der Stadt für Wirtschaft und Handel zu bewahren, ist es erforderlich, den Individualverkehr und den ÖPNV für den täglichen Zustrom an Pendlern zu optimieren. Unter dem Motto „Mehr Mobilität – mehr Stadtqualität“ ergänzt die neue U-Bahn-Strecke das bisherige Netz des öffentlichen Nahverkehrs und sorgt für eine attraktive Verbindung zwischen den östlichen und südlichen Stadtteilen. Die Baukosten belaufen sich auf insgesamt rd. 748 Mio. Euro einschließlich Planungskosten und Grunderwerb. Durch die Kombination von Technologien, architektonischen und künstlerischen Konzepten soll die Wehrhahn-Linie ein markantes Zeichen setzen und zu den modernsten und benutzerfreundlichsten U-Bahnstrecken Europas gehören. Immerhin werden hier täglich mehr als 50.000 Fahrgäste erwartet, die in Zukunft allein durch den Wegfall von 5 Straßenbahnlinien schneller und komfortabler ihre Ziele erreichen sollen.

Die U-Bahn-Trasse unterquert die Düsseldorfer City und damit einen für Anwohner, Geschäftsleute sowie die Verkehrsführung äußerst sensiblen Bereich. Die Untertunnelung einer Innenstadt auf mehreren Kilometern sowie der gleichzeitige Bau von 6 neuen unterirdischen Bahnhöfen sind Vorhaben, die an den betroffenen Bürgern nicht kommentarlos vorbeigehen dürfen. Schon lange vor Beginn der einzelnen Planungsphasen bis hin zum ersten Spatenstich hatte das für das Gesamtprojekt verantwortliche Amt für Verkehrsmanagement die Zeichen der Zeit erkannt und unter dem Motto Agieren statt Reagieren den „proaktiven Dialog“ mit allen von den Baumaßnahmen Betroffenen gesucht und weitestgehend umfeld- und umweltverträgliche Lösungen für die Realisierung der Baumaßnahmen gefunden. Oberstes Ziel war, die betroffenen Bürger vor allzu schwerwiegenden Einschränkungen zu schützen und die gesamten Verkehrsbeziehungen des Individual- und öffentlichen Personennahverkehrs während der gesamten Bauzeit aufrecht zu erhalten. Deshalb galt es, sich auf Bauverfahren zu konzentrieren, die weitestgehend unter der Erde stattfinden und sich bei in Düsseldorf vorangegangenen U-Bahnstrecken bereits bewährt haben: der Schildvortrieb auf der Strecke und die „Düsseldorfer Deckelbauweise“ im Bereich der 6 neuen Bahnhöfe.

Diffizile Kanalverlegung vor dem U-Bahnbau

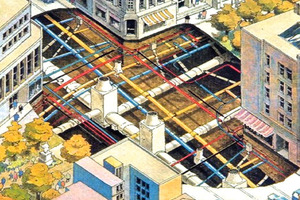

Vor Beginn der eigentlichen Tunnelbauarbeiten hatten Planer, Kanal- und- Leitungsbauer eine anspruchsvolle unterirdische Infrastrukturmaßnahme zu bewältigen: die Verlegung bzw. Erneuerung des im Innenstadtbereich dichten und sensiblen Leitungsnetzes ohne größere Verkehrsstörungen vor allem in den Fußgängerbereichen zu verursachen. An einigen Stellen mussten komplette Kanalabschnitte dem U-Bahnbau weichen bzw. von ihrer ursprünglichen Lage in der Straßenmitte entlang der Hausfronten verlegt werden. Dafür waren auch umfängliche Unterfangungsarbeiten an den angrenzenden Gebäuden im Wesentlichen im Düsenstrahlverfahren notwendig. Rund 4 km Wasser- und Abwasser-kanäle entstehen neu. Dafür war eine ganze Palette von Rohren mit Durchmessern von 300 bis 2.200 mm notwendig. Auf eine Gesamtlänge von 100 km addieren sich die Leitungen für Strom, Wasser, Gas, Fernwärme usw., die es zu verlegen galt. Beim Bau der U-Bahntrasse machte dies einen großen Anteil der Gesamtleistung aus.

Umweltverträgliche Bauverfahren besonders beim Tunelbau gefragt

In Düsseldorf begann das Tunnelbau-Zeitalter bereits im Jahre 1958/59, als es galt, die Abwasserkanäle der rechtsrheinischen Stadtgebiete mit der linksrheinischen Kläranlage unter dem Rhein zu verbinden. Eine Pioniertat: Die Stadtväter hatten sich entschlossen, den dafür notwendigen Tunnel im Druckluft-Schildvortrieb aufzufahren, einem umweltschonenden Verfahren, das zuvor in Deutschland noch nicht angewandt worden war. Den U-Bahn-Ausbau betreibt man in der Landeshauptstadt seit mehr als 4 Jahrzehnten. Es existieren bereits Tunnel von insgesamt rd. 7 km Länge.

Bei der Planung der neuen U-Bahn-Trasse war man bestrebt, die Auswirkungen der Bauarbeiten inmitten einer stark frequentierten Innenstadt auf ein Mindestmaß zu beschränken. Der unterirdische Schildvortrieb, der bereits bei früheren Streckenabschnitten erfolgreich angewandt wurde, erwies sich als die einzig sinnvolle und auch wirtschaftlich vertretbare Alternative und wurde auf der gesamten Strecke in modifizierter Bauweise realisiert. Ein vor über 30 Jahren bereits vorgezogen erstellter Teilabschnitt führte zur Erstellung der Tunnelröhre in 2 Abschnitten.

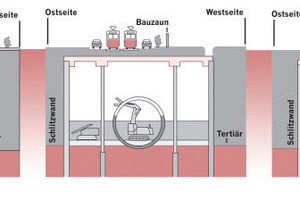

Lediglich in den Bereichen der 6 neuen Bahnhöfe, von denen 5 in Deckelbauweise errichtet wurden, waren temporäre Baugruben erforderlich. Die grafische Darstellung vermittelt den Bauablauf: Zunächst werden in Längsrichtung Schlitzwände angelegt, dann der Deckel des künftigen Bahnhofs gebaut, unter dem sich auch die weiteren Bauaktivitäten abspielen. An der Oberfläche wird der Verkehr an der Baustelle vorbeigeführt und kann so weiter fließen. Beeinträchtigungen hielten sich so in Grenzen. Der gesamte Ausbau der Bahnhöfe erfolgte anschließend durchweg unterirdisch. Für Vortrieb und Tunnelausbau galt es, projektspezifische Anforderungen zu erfüllen und fortschrittliche Techniken effizient umzusetzen. Dafür waren Tunnelbauer und Baustofftechnologen gleichermaßen gefordert, neues Know-how sowie innovative Betonfertigteile zu entwickeln.

Tunnel-Tübbinge mit höchster Präzision

Ein reicher Erfahrungsschatz in der Produktion hochwertiger Stahlbeton-Fertigteile sowie die Leistungsfähigkeit einer neuen, modernen Produktionslinie für Stahlbeton-Tübbinge waren für Bilfinger Berger Ingenieurbau GmbH als Generalunternehmer ausschlaggebend, das DW-Werk Nievenheim der Berding Beton GmbH mit der Produktion der Stahlbeton-Tübbinge für den Ausbau der Tunnelröhren zu beauftragen. Sie haben einen Außendurchmesser von 9,20 m. Jeder Tunnelring besteht aus 7+1 Tübbingen mit einem Gewicht von je 6,6 t. Der gesamte Ring wiegt 46,2 t. Insgesamt wurden 12.144 Einzelelemente produziert, die für beide Bauabschnitte insgesamt 1.518 Ringe ergaben. Die Betonringe wurden konisch hergestellt.

Innovative Stahlfaser-Technologie erfolgreich umgesetzt

Die Tübbinge in den Bahnhofsbereichen bestehen aus einem Stahlfaserbeton, der in Verbindung mit einem speziellen Schalungsverfahren eine erwartete Maßgenauigkeit im Zehntel-Millimeter-Bereich ermöglichte. Dafür waren eine besondere, mehrfach geprüfte Betonrezeptur sowie äußerste Präzision im Produktionsablauf unabdingbare Voraussetzung. In einem Bericht der Bilfinger Berger Ingenieurbau (von Dipl.-Ing. Lars Bayer und Dipl.-Ing. Markus Brack) gelangte man zu wertvollen Erkenntnissen, die im Wesentlichen wie folgt zusammengefasst werden können:

• Die vielfältigen Anwendungsmöglichkeiten von Beton lassen sich durch den Einsatz von eingemischten Fasern, insbesondere von Stahlfasern deutlich erweitern. Das gilt nun auch für Tübbinge, für die sich ein interessantes Marktsegment erschließt.

• In die Betonmischung eingebrachte und gleichmäßig verteilte Stahlfasern verbessern die Eigenschaften, indem sie als dreidimensional gleichmäßig verteilte Bewehrung der Rissbildung entgegen wirken und einer zunehmenden Rissaufweitung Widerstand leisten. Die Rissufer sind durch die Stahlfasern miteinander vernadelt. Dadurch bleibt selbst im gerissenen Zustand eine Resttragfähigkeit erhalten.

• Stahlfaserbeton bietet ferner eine wirtschaftliche Alternative, die technisch nicht nur gleichwertig, sondern in vielen Belangen sogar besser als herkömmlicher Beton ist. Durch die gleichmäßige Verteilung der Fasern kann der Stahlfaserbeton als homogener und isotroper Baustoff Biegezug- und Spaltzugkräfte in jeder beliebigen Richtung aufnehmen. Ein weiterer wesentlicher Vorteil ist der vereinfachte Produktionsablauf. Die aufwändigen Arbeitsschritte Bewehrungskorb-Herstellung, -Transport und -Einbau können entfallen.

• In allen 4 Bahnhöfen, die von der TBM durchfahren wurden, hatte man Stahlfaserbeton-Tübbinge temporär eingesetzt und für eine Nutzungsdauer von 3 Jahren nach der neuen Deutschen Richtlinie Stahlfaserbeton bemessen. Basierend auf der berechneten Leistungsklasse wurde von Bekaert eine Dramix-Stahlfaser RC-80/60-BN vorgeschlagen und durch Vorprüfungen im werkseigenen Labor bestätigt. Weitere Prüfungen erfolgten bei Bilfinger Berger und im DW-Werk Nievenheim. Nach positiven Ergebnissen dieser Prüfungen folgten weitere von der TU Braunschweig sowie dem Institut für Baustoffe, Massivbau und Brandschutz. Diese Prüfungen waren die Grundlage für eine Zustimmung im Einzelfall und flossen in einen speziell für dieses Bauvorhaben entwickelten Qualitätssicherungsplan ein. Die sehr guten Ergebnisse der Laborversuche konnten durch Festbetonprüfungen am Bauwerk durchweg bestätigt werden.

• Durch die baurechtliche Einführung der neuen Stahlbeton-Richtlinie sollten innovative Anwendungen von Stahlfaserbeton – weltweit bereits seit Jahren Stand der Technik – auch in Deutschland vermehrt genutzt werden. Hier besteht dafür jedoch noch ein erheblicher Aufklärungs- und Nachholbedarf. Einzelheiten über den Stabilitätsnachweis der stahlfaserbewehrten Tübbinge wurden im Jubiläumsband „Vergangenheit trifft Zukunft – 50 Jahre STUVA“ von Dipl.-Ing. Max Kemmler (Bilfinger Berger Ingenieurbau) ausführlich behandelt und u.a. festgestellt, „dass der Nachweis des duktilen Bauteileverhaltens nach DIN 1045-1 bzw. der Nachweis einer Unterschreitung der Systemtraglast mit nur geringfügigen Änderungen im statischen System und ohne großen Aufwand erbracht werden kann“.

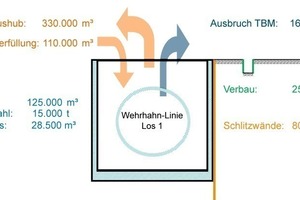

„Tuborine“ schaffte U-Bahn-Los in Rekordzeit

In Düsseldorf kam das Hydroschildverfahren zum Bodenabbau und Stützen der Ortsbrust zum Einsatz. Die reine Vortriebslänge von ca. 2,3 km teilt sich auf in die Einzelvortriebe Süd und Ost. Beide wurden nacheinander mit derselben Tunnelvortriebsmaschine mit Bentonit-gestützter Ortsbrust hergestellt. Der Südabschnitt mit einer Vortriebslänge von 1.298 m verläuft weitgehend unter dem öffentlichen Straßenraum, der Vortrieb Ost mit einer Vortrieblänge von 995 m teils unter vorhandener Bebauung, teils unter Straßenraum. Die Bahnhofsbereiche wurden mit dem Schild durchfahren. Zu diesem Zeitpunkt waren die Schlitzwand-Baugrubenumschließungen sowie die Deckel der Bahnhöfe bereits fertig gestellt, die Baugrube jedoch noch nicht ausgehoben und das Grundwasser nicht abgesenkt. Anschließend erfolgte innerhalb der Bahnhofsabschnitte der Rückbau der temporären Tunnel-Tübbinge, und es begann der Rohbau der Bahnhöfe.

Die von einer Düsseldorfer Bürgerin auf den Namen „Tuborine“ getaufte TBM Herrenknecht-Mixschild S-491, speziell für die U-Bahn Wehrhahn-Linie konzipiert, war mit 1.302 t ein Schwergewicht und mit 65 m Länge sowie einem Schneidrad-Durchmesser von 9,50 m ein Gigant unter den Vortriebsmaschinen. An der Spitze der Maschine befand sich auf dem Bohrkopf das 115 t schwere Schneidrad, das das Erdreich löste. Mit dem Schneidrad drückte sich der Bohrkopf gegen die Erde. Nachdem die Tunnelbohrmaschine ihren Betrieb aufgenommen hatte, ermöglichte eine umfangreiche Datenanlage jederzeit über Bildschirmanzeigen einen Einblick in die Einzeldaten, die Steuerung, die Drehzahl, das Drehmoment und die Kraft des Schneidrades. Die TBM entfernte nicht nur den gewachsenen Boden auf der Strecke zwischen den Bahnhöfen, sie hatte sogar die Kraft, die vorab errichteten 80 bis 120 cm dicken Beton-Schlitz- und Dichtwände, die die Bahnhöfe umgaben, kreisförmig aufzuschneiden. Um das Rad zu schonen, wurden in diesen Wänden Glasfaserbewehrungen verwendet. Eine Bentonit-Suspension stützte den Boden vor dem Schneidrad, vermischte sich mit diesem und wurde über die Förderleitung aus dem Tunnel gepumpt. An der Startbaugrube befand sich eine Separieranlage, in der die Bentonit-Suspension wieder vom Aushub getrennt und zum Bohrkopf zurückgepumpt wurde.

Im Schutz der Schildmaschine wurde der Tunnel als einschaliger Tübbingausbau ringweise erstellt. Für den Vortrieb stützte sich die Schildmaschine auf dem zuletzt gebauten Ring ab und presste den Schildkörper bei gleichzeitigem Abbau des Bodens um die Länge eines Ringes (bei der Wehrhahn-Linie 1,50 m) weiter. Der Ringspalt zwischen Tübbing-Außenkante und umliegendem Boden wurde mit Mörtel verpresst. Für den Transport der Tübbinge wurden in der Tunnelröhre Gleise bis an die Maschine verlegt. Zwei Züge standen für den Transport von Material und Besatzung bereit. Am Ende des Startschachtes befanden sich die Silos mit Trockenmaterial, aus dem Mörtel gemischt und in der Erde um die Ringe gepresst wurde.

Auch die Baustellen-Einrichtung und -Logistik war auf eine stadtverträgliche Arbeitsweise eingestellt. Um Beeinträchtigungen durch Lärm, Schmutz und innerstädtische Bodentransporte im Bereich des zweiten Startschachtes unmittelbar an der prestigeträchtigen Einkaufsmeile „Kö“ zu minimieren sowie aus Platzgründen, verblieb die Separationsanlage auch für den zweiten Vortrieb auf der südlichen zentralen Baustelleneinrichtung, die im übrigen auch über eine gute Autobahnanbindung für die Transporte von Bodenaushub und Tübbingen verfügte.

Die Vortriebsleistung der Tuborine war beachtlich: Sie lag je nach Schwierigkeitsgrad zwischen 9, überwiegend 14 m/Tag. Innerhalb weniger als 7 Monaten konnte ein gut aufeinander eingespieltes Team nach 1.298 m Tunnellänge den Vortrieb der ersten Vortriebsetappe erfolgreich beenden. Auch die geplante Bauzeit für den zweiten Vortriebsabschnitt von 985 m wurde trotz einiger in der Planung nicht bekannter Hindernisse im Tunnelbereich annähernd eingehalten – ein Ergebnis, das sicher nicht nur den Bauherrn erfreute, sondern vor allem die Verantwortlichen von Bilfinger Berger Ingenieurbau, die ihrer 60-köpfigen Tunnelmannschaft eine hervorragende Leistung attestierten. Neben einer beachtlichen Unfallfreiheit sei es auf der gesamten Strecke beim Durchfahren des Untergrundes zu keinerlei nennenswerten Setzungen gekommen.

Gelebte Partnerschaft:

die Basis für gute Ergebnisse

Wenn eine Baumaßnahme mit einem durchweg positiven Ergebnis abgeschlossen werden kann, dann kommt das nicht von ungefähr. Dem Bauherrn, dem Amt für Verkehrsmanagement der Landeshauptstadt Düsseldorf, ist es bereits mit Beginn einer langjährigen Planungsphase etappenweise gelungen, nicht nur die zahlreichen mittelbar und unmittelbar an dieser Baumaßnahme Beteiligten auf das Projekt einzuschwören, sondern sie mit Sitz und Stimme in das Wehrhahn-Linie-Team zu integrieren. Vor allem die zahlreichen Interessenvertreter aus den Ämtern und Organisationen z.B. der Verkehrs- und Versorgungswirtschaft erkannten sehr schnell die Vorteile ehrlicher, vertrauensvoller sprich partnerschaftlicher Zusammenarbeit und das möglichst mit Begegnungen auf Augenhöhe. Das i-Tüpfelchen: ein transparenter und ehrlicher Informationsaustausch mit den Bürgern der Stadt, die in allen Phasen der Projekt-Entwicklung und –Umsetzung über ihre Wehrhahn-Linie verständlich informiert wurden und damit nicht selten subjektive Vorstellungen und Wünsche im Rahmen von Bürgerforen, aber auch vor Ort mit kompetenten Bauherren-Vertretern und Planern offen ausdiskutieren und relativieren konnten, ohne direkt ein kostspieliges, für den Bürger und die Stadt wichtiges Projekt wie die Wehrhahn-Linie zu blockieren.

Wie wichtig ein schlüssiger Dialog mit mündigen Bürgern ist, hat man in jüngster Vergangenheit bei vergleichbaren Großprojekten leidvoll erfahren müssen – leidvoll, weil mangelhafte Kommunikation letztlich auch oft zu unliebsamen Termin- und Finanzierungsproblemen geführt hat und es einfach nicht gelang, die Öffentlichkeit in die notwendigen Diskussionen mit einzubeziehen. Wenn heute Bürger und Medien immer öfter nicht von der, sondern von „unserer Wehrhahn-Linie“ sprechen, beweist, dass es auch anders gehen kann, und wie wichtig eine ehrliche, nachhaltige Kommunikationsarbeit ist, die allerdings nicht erst nach Fertigstellung eine Projektes beginnen sollte.