Maschinenvortrieb in verklebungsanfälligem Baugrund, Teil 2

Im ersten Teil des Beitrags (tunnel 1/2009, S. 25 ff.) wurde gezeigt, dass der Verklebungsprozess nicht nur von der Zusammensetzung des Baugrunds, sondern in hohem Maße auch von der Art des Abbauprozesses abhängt. Für einen erfolgreichen Vortrieb ist daher die optimale Abstimmung zwischen Baugrund und Verfahrenstechnik notwendig. Der Wahl der Vortriebstechnik kommt damit eine entscheidende Bedeutung zu.

Wahl der Vortriebstechnik

Für einen erfolgreichen Vor-trieb ist die optimale Abstimmung zwischen Baugrund und Verfahrenstechnik notwendig. Die Vortriebstechnik muss sich dabei dem Baugrund anpassen, da dieser mit seinen Eigenschaften vorgegeben ist, die allenfalls in Grenzen und nur mit hohem Aufwand geändert werden können. Der Erkundung, Auswertung und Interpretation des Baugrunds im Vorfeld einer Tunnelbaumaßnahme kommt daher eine zentrale Bedeutung zu.

Häufig werden nicht nur die Ergebnisse der durchgeführten Untersuchungen mitgeteilt, sondern es werden auch vertragliche Rahmenbedingungen zur Vortriebsart vorgegeben. Diese Bedingungen sind oft so restriktiv formuliert, dass ein Bieter, der ein anderes Verfahren bevorzugen würde, schon allein zur Wahrung der Chancengleichheit im Bieterwettbewerb und zur Vermeidung von zusätzlichen Risiken auf das Anbieten eines Alter-nativkonzeptes verzichtet.

Auch kann ein Bieter seine ganze Erfahrung und Fachkenntnis bei der Wahl des Vortriebskonzepts nur dann nutzbringend einsetzen, wenn ihm schon mit den Ausschreibungsunterlagen sowohl hinsichtlich Quantität als auch Qualität ausreichende und widerspruchsfreie Informationen zu den Baugrundverhältnissen vorgelegt werden [8]. Pauschale Hinweise, dass mit verklebungsanfälligem Baugrund gerechnet werden muss, helfen dabei allerdings wenig. Insbe-sondere Aussagen zum zu erwartenden Wasserandrang müssen präzise und belastbar sein, da dieser die Verklebungspro-zesse entscheidend beeinflusst.

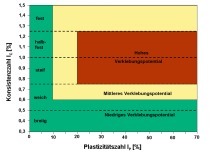

Für die Wahl des Maschinen-konzepts gibt es keine wiederkehrenden Standardlösungen. Vielmehr sind vom Schneidrad-design bis hin zum Abtransport und zur Verbringung des Ausbruchs jeweils ganz speziell auf die Tunnelbaumaßnahme zugeschnittene technische Lösungen gefordert [9]. Dies gilt insbesondere auch für die Verklebungsproblematik. Zwar bietet der Maschinenvortrieb zwischenzeitlich eine große Bandbreite von technischen Möglichkeiten an, mit denen auch verklebungsanfälliger Baugrund aufgefahren werden kann, aber im Unterschied zu anderen Einflussfaktoren betritt man bei der Beurteilung der Verklebungsproblematik häufig noch Neuland. Dies liegt vor allem daran, dass aus konventionellen Laborversuchen das Verklebungspotenzial nur unzureichend eingeschätzt werden kann und spezielle Versuche, die direkt Hinweise auf die optimale Verfahrenstechnik geben, bislang noch nicht allgemein gültig existieren [10].

Generell gilt es, das Verklebungspotenzial eines Bau-grunds durch das Vortriebsverfahren möglichst wenig zu erhöhen und das Ausbruchmaterial bezüglich seiner Kon-sistenz annähernd gleich wie im Baugrund zu halten.

Diese Forderung legt zunächst nahe, einen leistungsfähigen Vollausbruch ohne Stüt-zung der Ortsbrust und mit Bandaustrag im Querschnitt-zentrum vorzunehmen. Bei diesem Verfahren wird das Aus-bruchmaterial mit geringem Energieaufwand nach dem Ab-bauprozess mittels Schneidrad-Becherwerk aufgenommen und auf die Förderbandanlage geschüttet. Voraussetzungen für diese Vortriebsart sind allerdings eine standfeste Ortsbrust und trockene Verhältnisse, da es sonst zu Verklebungen im Schneidrad-Becherwerk sowie an der Übergangsstelle auf das Förderband kommen kann, die nicht mehr beherrschbar sind (Bild 8).

Im Gegensatz dazu wird bei Maschinen mit Suspensions-kreislauf für die Förderung des Ausbruchs, auch Hydro-Vor-trieb genannt, durch den Flüssigkeitsdruck automatisch eine Ortsbruststützung vorgenommen. Diese kann durch die Drucksteuerung mittels Luft-polster sehr gut kontrolliert und geregelt werden. Hydro-Vortriebe werden vorzugsweise in dem weniger zur Verklebung neigenden Konsistenzbereich von breiig bis flüssig eingesetzt. Zutretendes Wasser wird durch die unter Druck stehende Sus-pension zurückgedrängt. Das Verfahren lässt allerdings, bedingt durch die eingesetzten Suspensionspumpen, nur einen engen Korridor bezüglich der Suspensionsdichte in der Speise- und Förderleitung zu. Außerdem sind bei Böden mit hohem Feinanteil, insbesondere wenn hiervon erhebliche Teile dispergieren, die Suspensionsaufbereitung und die Bodenseparie-rung ausgesprochen aufwändig und daher leistungsbegrenzend. Weiter besteht bei Hydro-Vortrieben das Problem, dass es zu unkontrollierten Suspensions-austritten in den anstehenden Baugrund kommen kann.

Sofern zu wenig Bewegung im Suspensionsfluss herrscht, können sich nicht dispergierte Tonteilchen in Aussparungen, Taschen etc. absetzen und zu Verklebungen im und am Schneidrad, in der Abbaukam-mer sowie im Bereich Steinbrecher, Rechen und Ansaugrohr führen. Nur wenn aus-

reichend Kies- und Sandanteile in dem Gemenge vorhanden sind, findet eine „Reinigung“ statt, sodass sich die Verklebungserscheinungen in Grenzen halten. Verfahren mit Suspensionskreislauf sind daher insbesondere für Baugrund mit nur begrenztem Verklebungspotenzial und ausreichenden Volumenanteilen an Kiesen und Sanden geeignet.

Die Vortriebstechnik mit Schneckenaustrag kann hingegen in einem sehr weiten Konsistenzbereich arbeiten, der von fest bis breiig reicht und auch den gesamten feinkörnigen Korngrößenbereich abdeckt. Außerdem kann der Füllungsgrad der Abbaukammer variiert werden, sodass man sich an die jeweiligen Erfordernisse der Ortsbruststützung anpassen kann.

Mit zunehmendem Füllungsgrad muss zur Begrenzung des Drehmoments die Konsis-tenz des Ausbruchmaterials in der Abbaukammer in Richtung breiig verändert werden. Dies bedingt, dass das abgebaute Material durch Zugabe von Wasser und gegebenenfalls auch Konditionierungsmittel und/oder Kunstboden auch plastifizierbar ist. Eine wichtige Rolle spielt dabei die Kornver-teilung des Ausbruchs, wobei dabei nur die effektiv vorliegende Korngrößenverteilung im Schüttgut bzw. Erdbrei maßgebend ist [11].

Sofern eine Plastifizierung möglich ist, muss andererseits aber zumindest zeitweise mit einer Zunahme der Verkle-bungsneigung gerechnet werden, wenn der Baugrund in einer festen Konsistenz vorliegt und durch den Vortrieb in seiner Konsistenz bis hin zum flüssigen Zustand verändert wird, da die Verklebungsgefahr insbesondere in dem dazwischen liegenden weichen bis steifen Konsistenzbereich gegeben ist.

Nachfolgend werden die verschiedenen Betriebsweisen bei einer so genannten EPB-Ma-schine mit druckabbauendem Schneckenaustrag und der Möglichkeit, im Erdbreiverfahren arbeiten zu können, erläutert. Solche Maschinen sind gekennzeichnet durch

– die Beherrschung einer großen Bandbreite der Zustandsformen des Ausbruchs,

– die Möglichkeit, einen Vortrieb ohne Stützung, mit einer Druckluft- oder mit einer Erdbreistützung der Ortsbrust vorzunehmen

– und die dazu notwendige Umstellung von teil- auf vollgefüllte Abbaukammer kurzfristig zu ermöglichen.

In der Regel nehmen mit zunehmender Füllung der Abbau-kammer einerseits der notwendige Energieeintrag, die Menge an benötigtem Konditionierungsmittel und der Werkzeugverschleiß zu und andererseits die Vortriebsleistung ab. Deshalb wird angestrebt, den Vortrieb so weit als möglich nur mit einer teilgefüllten Abbaukammer vorzunehmen.

Vortrieb mit teilgefüllter Abbaukammer

Bei verklebungsanfälligem Baugrund ist eine Vortriebsweise anzustreben, bei der das Ausbruchmaterial möglichst wenig verändert werden muss. Denn vor allem bei Wechsellagerungen von feinkörnigen verklebungsanfälligen mit grobkörnigen Wasser führenden Schichten gilt es, den Umstand auszunutzen, dass die verklebungsanfälligen Schichten in der Regel geringe Wassergehalte aufweisen und bei Fernhaltung von Wasser ohne Verkle-bungserscheinungen gefördert werden können. Dies lässt sich am besten mit einem EPB-Vortrieb mit nur teilgefüllter Abbaukammer erreichen. Der Vortrieb mit einer teilgefüllten Abbaukammer erlaubt zudem die kurzfristige und ohne größeren Aufwand mögliche Inaugenscheinnahme der Ortsbrust und der Abbauwerkzeuge.

Bei geringen Bergwasserzutritten ist während des Vortriebs die Menge des zulaufenden Bergwassers im Ver-gleich zur Masse des gleichzeitig abgebauten Bodens so gering, dass es nur nach Stillstandsphasen zu Verklebungen kommen kann. Für einen erfolgreichen Vortrieb unter solchen Bedingungen gilt es, entweder das Wasser, das sich in der Stillstandsphase in der Abbaukammer angesammelt hat, frühzeitig abzufördern oder so zu binden, dass es nicht die freien Oberflächen in der Abbaukammer benetzen kann.

Obwohl die gezielte Abförderung von Wasser über die Schnecke möglich ist, wird in der Regel davon abgesehen, weil das Wasser auf den nachfolgenden Transport-, Deponie- und Wasseraufbereitungsanlagen zu Problemen führen kann bzw. nicht beherrschbar ist. Die Bindung des Wassers durch Ausbruchmaterial funktioniert hingegen sehr gut, wenn die Menge des Wassers klein gegenüber dem Anteil des Abbaumaterials ist, da dann mit geringem Mischungsaufwand freies Wasser von trockenem Ausbruch-material aufgesogen wird. Es bilden sich Knollen von feuchtem Material, die von einer Schicht aus staubtrockenem Material umhüllt werden (Bild 9).

Befindet sich nach einem längeren Stillstand oder bei erhöhten Bergwasserzutritten im Verhältnis zum Ausbruchmaterial viel Wasser in der Abbaukammer, so kann das Wasser von dem vorhandenen Aus-bruchmaterial nicht mehr vollständig gebunden werden. Um das Wasser aus der Abbaukammer abtransportieren zu können, wird daher als Erstes versucht, eine Homogenisierung mit dem Ausbruchmaterial herbeizuführen. Dabei gilt es, einen Erdbrei mit breiiger bis weicher Konsistenz herzustellen, der so fließfähig sein muss, dass er sich durch die Drehungen des Schneidrades zur Schnecke hin bewegt und von dort aus der Abbaukammer abtransportiert werden kann. Ist das Ausbruch-material zu flüssig, kommt es zu den erwähnten Problemen auf den nachfolgenden Anlagen, ist es hingegen zu steif, klebt es am Bohrkopf und an der Druckwand an. Um diese Verklebungen wieder zu entfernen, muss dann zusätzlich Wasser in die Abbaukammer zugegeben werden. Erst wenn die Abbaukammer weitgehend von diesem Ausbruchmaterial geleert ist, wird die Wasserzugabe eingestellt und der Vortrieb wird wieder aufgenommen.

Das Zeit-Konsistenz-Dia-gramm in Bild 10 zeigt auf, wie bei einem mittleren Bergwasserzutritt das Ausbruchmaterial nach einer längeren Stillstandsphase durch den Bereich der kritischen Konsistenz gebracht werden kann (rote Pfeile). Die grünen Pfeile deuten an, wie sich hingegen die Konsistenz des Ausbruchmaterials verändern würde, wenn kein Wasser zugegeben würde.

Der Unterschied zwischen den roten und den grünen Pfeilen besteht in der Ge-schwindigkeit, mit der der Bereich der verklebungskritischen Konsistenz durchfahren wird. Das gleichzeitige Einstellen der Wasserzugabe und der Wieder-aufnahme des Vortriebs, verbunden mit der Zufuhr von

trockenem Ausbruchmaterial, führt zu einem schnellen Anstieg der Konsistenz im Ausbruchmaterial. Dies ist insofern von Bedeutung, als dieses Material in der Abbaukammer und in der Förderschnecke zu Anbackungen führen kann. Das anbackende Material erzeugt dabei Verengungen im Förderstrom, was zu hohen Drücken, zu einem Anstieg der Antriebsdrehmomente, zu erhöhter Stromaufnahme und im Folgenden zu steigenden Temperaturen und schließlich zu erhöhtem Verschleiß der Maschi-

nenteile führt. Im Extremfall kann es z. B. aufgrund der Anbackungen zu Brückenbildungen in der Abbaukammer und auch zu Stopfern in der Schnecke kommen.

Bei der Schnecke können unter solchen Bedingungen Temperaturen bis zu 200 °C erreicht werden. Häufig nimmt das erforderliche Antriebsdrehmoment dabei so stark zu, dass die Drehzahl der Schnecke bis auf null zurückgeht und die Schnecke blockiert. Gibt man in solchen Situationen rechtzeitig Wasser auf die Schnecke und schmiert damit vor allem deren Oberfläche, nimmt das erforderliche Dreh-moment ab und die Drehzahl der Schnecke dann auch wieder zu.

Nach einem Förderstillstand startet die Schnecke zunächst mit den Bedingungen wie vor dem Stillstand. Danach beginnt sich die „neue Konsistenz“ mit geänderter Schneckenfüllung auszuwirken. Nach einer gewissen Zeit ist das Ausbruchmaterial mit erhöhtem Wasseranteil aus der Stillstandsphase abtransportiert und der Vortrieb kehrt wieder in die „Normalsituation“ zurück, wie in Bild 11 deutlich an der Entwicklung des Schneckendrehmoments nach einem Stillstand zu sehen ist.

Bei starken Bergwasserzutritten kann mit dem neu abgebauten Material keine feste Materialkonsistenz mehr erreicht werden. Die Konditio-nierung muss dann darauf ausgerichtet werden, das Ausbruchmaterial in einer breiigen Konsistenz zu halten. Insbe-sondere bei hohen Berg-

wasserzutritten kann sich dabei aber die Situation ergeben, dass sich ein 2-Phasen-Gemisch einstellt, da sich vor allem flüssiges und weiches bis steifes Ausbruchmaterial nur sehr schlecht homogenisieren lässt. In der Regel klebt dabei das weiche bis steife Ausbruchmaterial an sämtlichen Stellen an, die nicht mechanischem Stress ausgesetzt sind, während sich das Material in flüssiger Phase in den Hohlräumen ansammelt, die durch Rotor, Stator und Schnecke freigehalten werden. Da das klebrige Ausbruchmaterial an der Rückwand des Schneidrades bis weit in die Anbaukammer hineinragen kann und dabei eine ebene und glatte Oberfläche bildet, führt das Drehen des Schneidrads nur zu einer ungenügenden Vermischung. Solche Verklebungen können nur dann entfernt werden, wenn im Schneidrad die Möglichkeit besteht, Konditionierungsmittel von vorne her zugeben zu können.

Problematisch am TBM-Vortrieb in Wechsellagerungen von verklebungsanfälligen und Wasser führenden Schichten ist vor allem der Umstand, dass die Probleme mit den Verklebungen zu einer reduzierten Vortriebsgeschwindigkeit und vermehrten Stillständen führen, wodurch sich im Ausbruch-

material ein immer ungünstigeres Verhältnis von Wasser zu Trockenmasse ergibt. Da dadurch die Verklebungsprobleme weiter zunehmen, fällt die Vortriebsgeschwindigkeit noch mehr ab und ein Teufelskreis kommt in Gang. Dieser lässt sich nur vermeiden, wenn das Personal über Erfahrungen im Umgang mit Verklebungen verfügt und wenn es mit der dafür geeigneten Verfahrenstechnik vertraut ist.

Vortrieb mit gefüllter Abbaukammer

Bei hohen Bergwasserzutritten oder instabilen Ortsbrustbedingungen stehen zunächst 2 Möglichkeiten zur Auswahl:

– erhöhte Füllung der Abbaukammer mit Ausbruchmaterial,

– Beaufschlagung der Abbaukammer mit Druckluft.

Reichen diese Möglichkeiten nicht aus oder wird eine ganzflächige Stützung der Ortsbrust mit Erdbrei gefordert, so muss der Vortrieb mit voll gefüllter Abbaukammer aus Erdbrei erfolgen. Hergestellt wird der Erdbrei mithilfe von Wasser und anderen Konditionierungsmit-teln wie Schäumen, Polymeren etc., die über das Schneidrad bzw. durch die Druckwand in die Abbaukammer zugegeben werden. Um einen Stützdruck im Erdbrei aufbauen zu können, muss die Bilanz zwischen dem abgebauten und dem durch die Förderschnecke abgezogenen Material ausgeglichen sein. Allerdings lässt sich der Füllungsgrad mittels Druckmess-dosen in der Druckwand nur bedingt kontrollieren. Auch Massenkontrollen mittels Bandwaagen erlauben ähnlich der Massenkontrolle beim Suspensionskreislauf nur eingeschränkt genaue Aussagen. Diese Ungenauigkeit ist Folge der Diskontinuität in der Konsistenz des abgebauten Materials, die speziell im Übergangsbereich Boden – Fels nicht zu vermeiden ist.

Bei der Herstellung des Erdbreis spielt es eine wesentliche Rolle, in welchem Zustand die Gesteine bzw. Böden an der Ortsbrust anstehen und wie sie abgebaut werden. Je nach Diagenese und/oder Verwitterung lösen sich dabei Gesteine ohne mineralogische Bindung in einem Erdbrei weitgehend auf. Bei den Gesteinen mit einer mineralogischen Bindung werden die gelösten Chips hingegen größtenteils im Erdbrei bestehen bleiben. Es findet keine Dispergierung statt und lediglich das Gesteinsmehl, das sich beim Abbauprozess unter den Meißeln gebildet hat, steht als feinkörniges Material zur Plastifizierung des Erdbreis zur Ver-fügung.

Im Übergangsbereich Boden – Fels zeigt die Beobachtung während des Vortriebs, dass sich der Erdbrei aus einer Matrix aufbaut, in der Gesteinsbruchstücke mit und ohne mineralogische Bindung schwimmen (Bild 12). Die Bruchstücke ohne mineralogische Bindung werden insbesondere während Vortriebsstillständen verstärkt Wasser aus der Matrix aufnehmen, wodurch der Erdbrei dazu neigt, steifer zu werden. Das erforderliche Drehmoment des Schneidrades ist daher nach Stillständen in der Regel erhöht.

Bei 2 EPB-Vortrieben sind insgesamt 62 Erdbreiproben hinter dem Schneckenauswurf genommen und hinsichtlich ihrer Konsistenz untersucht worden (Probenahme in Bild 12). Das Diagramm in Bild 13 zeigt auf, dass der Erdbrei dabei bevorzugt in breiiger bis weicher Konsistenz gehalten worden ist.

In Bild 14 wurden beispielhaft aus einem Projekt für eine bestimmte Vortriebsstrecke die wichtigsten Vortriebsparame-ter grafisch gegenübergestellt. Dargestellt sind die Parameter, die die Konsistenz des abgebauten Materials beeinflussen, wie Wasser- und Tensidzugabe und der Bergwasserzutritt, die Konsistenz selbst und die von ihr direkt beeinflussten maschinentechnischen Vortriebsparameter wie Drehmoment und Verschiebewiderstand der Förderschnecke. Vor Tunnelmeter 4030 und dann wieder nach Tunnelmeter 4120 verläuft der Verschiebewiderstandsbeiwert der Schnecke bzw. das durch die Schneidradanpresskraft dividierte Drehmoment nahezu synchron zur berechneten Konsistenz. Letztere ist anhand des natürlichen Wassergehalts des Gesteins und der Wasserzugabe berechnet worden.

Dazwischen ist der Verlauf aber direkt gegenläufig. Es fällt auf, dass auf diesem Strecken-abschnitt die Wasserzugabe stark reduziert ist und die berechnete Konsistenz unrealistisch hohe Werte (teilweise über 1) annimmt.

Da damit aber eigentlich auch Drehmoment und Ver-schiebewiderstand sehr stark anwachsen müssten, was aber offenbar nicht der Fall ist, kann die berechnete Konsistenz auf diesen Abschnitten nicht der effektiv vorhandenen entsprechen. Erklärt werden kann diese Diskrepanz einerseits über die zuvor erläuterte Diskontinuität im Erdbrei; andererseits aber vor allem dadurch, dass zugelaufenes Bergwasser, das als zusätzliches Schmier-mittel wirkt, nicht in der Berechnung erfasst worden ist.

Betrachtet man die gemessenen Bergwasserzutritte, so sind diese auf dem entsprechenden Abschnitt stark erhöht (bis 54 l/s). Es stellt sich allerdings die Frage, wie dieses Bergwasser trotz der Füllung mit Erdbrei in die Abbaukam-mer gelangen konnte. Die Erklärung hierfür ist im zugegebenen Schaum zu finden. In der Theorie wird der Erdbrei mithilfe von Schaum und Was-ser erzeugt. Der Schaum selbst besteht aus einem Gemisch von Luft, Wasser und Tensid. Wird der Schaum über konsolidier-ten Böden mit zum Teil geringen Wassergehalten zugegeben, so werden diese Böden dem Schaum das Wasser entziehen mit der Folge, dass der Schaum zusammenfällt und die darin enthaltene Luft nicht mehr gebunden wird. Diese Luft sammelt sich dann aufgrund der geringen Dichte im Firstbereich der Abbaukammer an.

Diese Luftpolsterbildung in der Firste konnte bei mehreren Ortsbrustbesichtigungen beobachtet werden. Dabei wurde auch festgestellt, dass das Was-ser hauptsächlich über Klüfte im Firstbereich der Abbaukammer zufloss. Es ist deshalb anzunehmen, dass das Luftpolster in der Firste der Abbau-kammer nicht in der Lage war, den Wasserzutritt aus den Klüften zu stoppen. Diese unkontrollierten Bergwasserzutritte sind gefährlich, da das zufließende Wasser den Grund-

wasserspiegel absenkt und es eventuell zum Austrag von feinkörnigem Material aus dem Baugrund kommen kann. Bei-des kann zu unerwünschten Setzungen und einer Destabilisie-rung über der Tunnelfirste führen.

Dies kann nur vermieden werden, wenn anstelle von Schaum nur Wasser zugegeben und die Konditionierung mittels Kunst-boden aus z. B. einem Sand-Bentonit-Gemisch mit speziellen Zusatzstoffen und -mitteln unterstützt wird. Der Kunstboden besitzt eine breiige bis weiche Konsistenz und kann auch dazu verwendet werden, nach einer Absenkung des Erdbreis (z. B. für Werkzeugwechsel) die Abbaukammer vor Beginn des folgen-den Vortriebs wieder aufzufüllen.

Möglichkeiten und Grenzen des maschinellen Tunnelvortriebs in verklebungsanfälligen Böden

Allgemein ist festzustellen, dass die maschinellen Tunnel-vortriebsverfahren mit den höchsten Vortriebsleistungen in der Regel die geringste Anpassungsfähigkeit gegenüber Ortsbrustinstabilitäten und Verklebungen besitzen. Dies betrifft insbesondere Maschinen mit Bandaustrag, die in stark wechselhaftem Baugrund mit instabilen Ortsbrustverhältnissen und/oder Verklebungsproblemen daher ungeeignet sind.

Unter solchen Verhältnissen besitzen Maschinen mit Schneckenaustrag, die kurzfristig von trockenem auf nasses Ausbruch-material umgestellt werden können, die erforderliche Flexibilität. Wenn zusätzlich noch die Voraussetzungen bestehen, mittels Kunstboden in der Abbaukammer die notwendige Verbreiung im Ausbruch-Aufbereitungsprozess gezielt zu verbessern bzw. erst zu ermöglichen, erlauben sie auch eine Ortsbruststützung und Was-serhaltung unter bis dahin für EPB-Vortriebe als ungeeignet betrachteten Baugrundverhältnissen.

Damit kann auch ein Bau-grund aus tonhaltigen Böden, die aufgrund mangelnder Konsoli-dierung, Tektonik und/oder erlittenen Verwitterungsprozessen bei Bergwasserzutritt besonders zur Verklebung neigen, erfolgreich aufgefahren werden. Voraussetzung hierfür ist allerdings die Abstimmung zwischen dem anstehenden Baugrund und der eingesetzten Vortriebstechnik.

An die Grenzen des Vollschnitt-Maschinenvortriebs stößt man, wenn Mixed-Face-Bedingungen, d. h. harte und weiche Gesteine, gleichzeitig im Tunnelprofil vorliegen und es zu einem Herausreißen von Blöcken oder zu starken Schlägen auf die Abbauwerkzeuge kommen kann. Ähnliches gilt für instabile Bau-grundverhältnisse mit ausgeprägter Tendenz zu Konvergenzen und ebenfalls für stark abrasive Bedingungen, die ein häufiges Kontrollieren und Wechseln der Abbauwerkzeuge erforderlich machen.

Eine weitere, generelle Ein-schränkung beim maschinellen Vortrieb mit Vollschnittabbau besteht darin, dass – von wenigen Ausnahmen abgesehen – nur kreisrunde Tunnelquerschnitte aufgefahren werden können. Eine Anpassung der Querschnittsform an die Erfor-dernisse der späteren Nutzung ist dann meist nur mit erheblichem Aufwand möglich.

Trotz dieser Einschränkun-gen stellt der Maschinenvortrieb eine zukunftsweisende Technik dar, deren Potenziale noch lange nicht ausgeschöpft sind. Für den erfolgreichen Einsatz sind aber eine für den Maschinen-vortrieb aussagekräftige Baugrundbeschreibung, viel Erfahrung des Vortriebspersonals und eine auf das konkrete Projekt abgestimmte Maschi-nentechnik notwendig.

Literatur

[8] Maidl, B.: Planerische und geotechnische Voraussetzungen in der Ausschreibung für einen Maschinenvortrieb als Nebenangebot. Unterirdisches Bauen 2000, Vorträge der STUVA-Tagung 99, Düsseldorf: Alba 2000.

[9] Burger, W.: Schneidräder für Lockergestein: Prinzipien und Auslegungsaspekte. Tunnel 2/2006, Bauverlag.

[10] Fernandez-Steeger, T. M.; Feinendegen, M.; Bäppler, K.; Zwick, O.; Azzam, R.; Ziegler, M.; Stanjek, H.; Pe-schard, A.; Pralle, N.: Interfacial processes between mineral and tool surfaces – causes, problems and solutions in mechanical tunnel driving. In: Mineral surfaces – from atomic processes to industrial application: Kick-Off-Meeting 13–14 October 2008, Ludwig-Maximilians-Universität München/Schriftleitung: Ludwig Stroink. Potsdam, Koordinierungsbüro Geo-technologien, 2008. S. 46–57 (Geo-technologien; 12), ISSN 1619-7399.

[11] Wittke, W.; Tegelkamp, M.; Kiehl, R.: Zerfall von Tonsteinen als Voraus-setzung für die Verbreiung beim Einsatz von EPB-Schilden. Geotechnik 26 (2003) Nr. 4, VGE Verlag Essen.