Abwasserkanal Emscher: Geotechnische Besonderheiten beim Vortrieb des BA 40

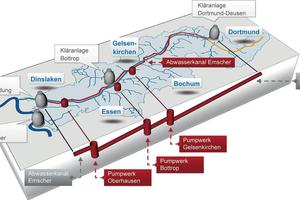

Seit der Industrialisierung wurden Abwässer in den im Ruhrgebiet von Ost nach West verlaufenden Fluss Emscher eingeleitet. Um die Emscher und ihre Nebenflüsse renaturieren zu können, wurde im Rahmen des Projekts „Emscher-Umbau“ geplant, die Abwässer zu sammeln und mittels geschlossener Kanäle zu vier Kläranlagen abzuführen. Im Rahmen des Gesamtprojekts werden zwischen Dortmund-Deusen und der Emschermündung in Dinslaken ca. 400 km Abwasserkanal, vier Kläranlagen und drei Pumpwerke neu erstellt. Das größte Einzelprojekt der Gesamtmaßnahme ist der Abwasserkanal Emscher (AKE), der auf einer Strecke von ca. 51 km in unmittelbarer Nähe zur Emscher verläuft.

1 Einleitung

Der Abwasserkanal Emscher (Bild 1) weist einen Innendurchmesser von 1,6 m bis 2,8 m auf und wurde in Tiefenlagen bis zu 40 m hergestellt. Zur Herstellung des AKE wurden sowohl Rohr- als auch Tunnelvortriebsmaschinen genutzt. Aufgrund der Größe des Gesamtprojekts wurden die Arbeiten in mehreren Bauabschnitten vergeben.

Die Trasse der Vortriebe liegt größtenteils innerhalb verschiedener Schichten der Kreide (Bottrop-Schichten, Osterfeld-Schichten und Emschermergel), wobei hier insbesondere der Emschermergel dominiert. Die festeren Zonen innerhalb der Kreide weisen Eigenschaften eines Halbfestgesteines auf. In den westlichen Bauabschnitten ist der Mergel hinsichtlich seines Verhaltens hauptsächlich als bindiges Lockergestein einzustufen.

2 Trasse des Vortriebs

Der Bauabschnitt 40 (BA 40) wurde als Doppelkanal auf einer Länge von ca. 10 km durch eine interne ARGE der Porr Bau GmbH

und der Porr Deutschland GmbH realisiert. Da der Kanal als Freispiegelleitung mit einem Gefälle von 1,5 ‰ konzipiert ist, liegt er am Startschacht (Schacht SD.033) ca. 25 m und am Zielschacht, dem Pumpwerk Oberhausen (PW OB), ca. 40 m unterhalb der Geländeoberkante.

Die Herstellung der Röhren mit einem lichten Durchmesser von 2,6 m erfolgte mittels zweier Schildmaschinen mit aktiver Erddruckstützung, deren Außendurchmesser ca. 3,4 m betrugen (vgl. [2]). Der horizontale Achsabstand der beiden Tunnelröhren zueinander beträgt ca. 6,2 m. Im Laufe des Vortriebs wurden neun zuvor hergestellte Hauptschächte durchfahren sowie die Autobahnen A42, A3 und der oberirdische Emscherkanal z. T. mehrfach unterquert (Bild 2).

3 Geologische Randbedingungen BA 40

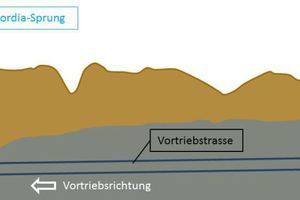

Zur Erkundung des Baugrunds im Bereich des BA 40 wurden von 2003 bis 2010 ca. 300 Kernbohrungen bis in eine Tiefe von ca. 70 m abgeteuft und Proben für Laboruntersuchungen gewonnen. Die u. a. im Labor der ELE Beratenden Ingenieure GmbH gewonnenen Ergebnisse zeigten dabei, dass unterhalb der Auffüllungen zumeist quartäre Böden anstehen, die überwiegend von bindigem Lockergestein, hier Mergel, unterlagert werden. In Bild 3 ist der systematisierte, geotechnische Längsschnitt des Bauabschnitts 40 dargestellt.

Im Bereich der Trasse der Tunnelröhren des Bauabschnitts 40 kann zwischen unterschiedlichen Mergelarten unterschieden werden. Der Emschermergel als vorherrschende Ablagerung der Kreide besteht aus glaukonitischen, kalkhaltigen, tonigen Schluffen und kalkhaltigen schluffigen Feinsanden, die zu Ton- bzw. Sandmergel und Ton- sowie Kalkmergelsteinen verfestigt sind. Das Hangende des Emschermergels wird von den Osterfeld-Schichten gebildet, die aus schluffigen und mergeligen Feinsanden mit einem meist deutlichen Mittelsandanteil sowie z. T. aus stark sandigen Schluffen bestehen. Die teilweise die Osterfeld-Schichten überlagernden

Bottrop-Schichten bestehen aus graugrünen glaukonitischen Feinsandmergelsteinen, die im Basisbereich in mergelige Fein- bis Mittelsande übergehen. Der höhere Teil der Bottrop-Schichten besteht aus feinsandigen Tonmergelsteinen und Mergelsteinen. An seiner Oberfläche ist der Mergel überwiegend verwittert und entfestigt. Die Schichten der Kreide fallen flach nach Nordnordwest ein. Zusätzliche tektonische Störungen führen dazu, dass alle drei vorgenannten Schichten der Kreide im Rahmen des Vortriebs durchörtert wurden.

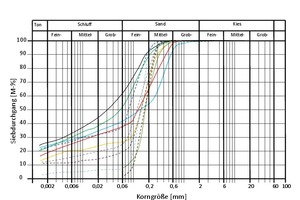

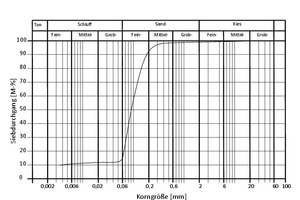

Zudem wurde erkundet, dass der Tunnelvortrieb z. T. in einer tertiären Störzone lag (vgl. Bild 3). Diese Störzone wird als „Concordia-Sprung“ bezeichnet und ist durch einen hohen Sandanteil gekennzeichnet. Als Ergebnis der Laborversuche wurde das Material der Störzone als schluffiger Sand angesprochen. In Bild 4 ist das Körnungsband des in der Westhälfte des BA 40 durchörterten kretazischen Baugrundes bzw. die Korngrößenverteilung des Materials des Concordia-Sprungs dargestellt.

Die Störzone wies eine Länge von insgesamt ca. 200 m bei beiden Tunnelvortrieben auf. Von Osten nach Westen auffahrend, nahm im Bereich der Ortsbrust der Anteil an Sand zu, bis dieser an der ganzen Ortsbrust anstand. Zum Ende der Störzone stieg der Mergelhorizont sprunghaft an, so dass hier auf relativ kurzem Vortrieb stark unterschiedliche geologische Verhältnisse an der Ortsbrust angetroffen wurden.

4 Eingesetzte Verfahrenstechnik

Zur Herstellung der beiden Tunnelröhren wurden zwei Tunnelvortriebsmaschinen der Firma Herrenknecht eingesetzt. Die Erddruckschildmaschinen mit Tübbingausbau hatten mit 3,4 m einen der kleinsten Durchmesser der Welt und eine Länge von ca. 14,50 m. Die Gesamtlänge jeder Vortriebsmaschine betrug inklusive aller Nachläufer ca. 90 m. Daraus resultierte ein Gesamtgewicht

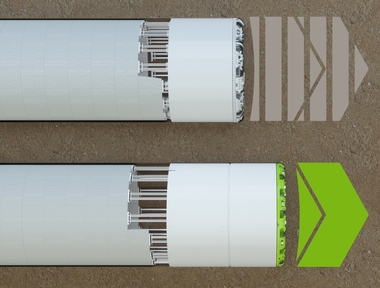

von rund 260 t pro TVM. Aufgrund der extrem beengten Platzverhältnisse wurden die für den Betrieb des Erddruckschilds erforderlichen Komponenten möglichst platzsparend und über die Länge der Nachläufer verteilt angeordnet. Zur Gewährleistung einer ausreichenden Bodenkonditionierung wurden vier Schaumgeneratoren der Firma MC Bauchemie auf jeder Schildmaschine eingebaut (Bild 5).

Diese zeichnen sich dadurch aus, dass durch eine Membran Luft dem Liquidstrom zugeführt und so Schaum mit definierten Bläschendurchmessern hergestellt werden kann. Als Konditionierungsmittel wurden überwiegend Tensidschäume eingesetzt. Der Schaum konnte durch die Förderleitungen an die Ortsbrust, in die Abbaukammer sowie in die Förderschnecke transportiert werden. Mit der Schauminjektion konnte der Boden so konditioniert werden, dass das Stützmedium und das abgebaute Material eine adäquate Verarbeitbarkeit aufwiesen.

Das abgebaute Material wurde nach dem Abwurf aus der Förderschnecke auf ein Förderband im oberen Bereich des Tunnelquerschnitts übergeben und am Ende der TVM in drei Loren abgeworfen. Die gefüllten Loren wurden nach jedem Vortrieb in den Startschacht zurückgefahren, mit einem Kran herausgehoben und auf einem Zwischenlager geleert. Aufgrund der geotechnischen Eigenschaften war eine Wiederverwertung des abgebauten Materials nicht möglich.

Verfahrensbedingt wurde ein Ringspalt von 15 cm aufgefahren. Dieser wurde, insbesondere aufgrund logistischer und technischer Vorteile, kontinuierlich mit einem Zwei-Komponenten-Verpressmaterial verfüllt.

5 Erfahrungen aus der Bauzeit

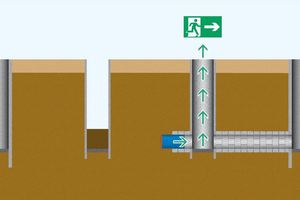

Der Vortrieb der beiden Maschinen startete im Oktober 2014 und erreichte im Juni 2017 den Zielschacht des späteren Pumpwerks Oberhausen. Entgegen der ursprünglichen Planung erfolgte nach Durchfahrt der Zwischenschächte aus Sicherheitsgründen ein Vortriebsstopp der Erddruckschilde (vgl. [3]). Im Anschluss erfolgte das Öffnen dieser Schächte, so dass für einen Notfall im Bereich der Schildmaschine ein möglichst kurzer Rettungsweg (Bild 6) gewährleistet werden konnte.

Im Bereich des Mergels wurde durchschnittlich eine Vortriebsgeschwindigkeit von 65–70 mm/min erzielt. Im Bereich des Concordia-Sprungs wurde bewusst eine geringere durchschnittliche Vortriebsgeschwindigkeit von ca. 55 mm/min bei einem mittleren Stützdruck von bis zu 2,5 bar gewählt, um so auf mögliche Herausforderungen während des Vortriebs reagieren zu können und Sackungen an der Oberfläche zu minimieren.

Von den vier Schaumgeneratoren pro Erddruckschild wurden größtenteils jeweils nur zwei benötigt, um eine ausreichende Schaummenge zu produzieren und eine für den Vortrieb adäquate Schaumqualität und -menge zu erreichen. Im Bereich der Mergelschichten wurde überwiegend ein Schaum mit einer Aufschäumrate (Foam Expansion Rate = FER) von bis zu 6 und einer Injektionsrate (Foam Injection Rate = FIR) von 140 eingesetzt (vgl. [4]). Beim Vortrieb in der Störzone des Concordia-Sprungs im schluffigen Sand wurde der Schaum mit einer FER von 7 in den Baugrund eingebracht.

Während des Vortriebs der südlichen Schildmaschine im Bereich des Concordia-Sprungs im März und April 2017 wurde das abgebaute Material hinsichtlich der Korngrößenverteilung untersucht. Es zeigte sich, dass die Korngrößenverteilung des angetroffenen Bodens als schluffiger Feinsand sehr gut mit den Ergebnissen der stichpunktartigen Baugrunderkundung im Vorfeld des Vortriebs übereinstimmte (Bild 7).

Zudem wurden im März 2017 Proben des abgebauten Material aus dem Concordia-Sprung aus Loren eines Vortriebs der südlichen Röhre genommen. Aufgrund von Spülvorgängen während des Ringbaus wies das zu Beginn des Vortriebs geförderte Material

jeweils weiche Eigenschaften auf, während das Material am Ende eines Vortriebszyklus von 1,20 m Länge wesentlich steifere Eigenschaften besaß. An dem abgebauten Material wurden vor Ort Untersuchungen zum Setzmaß durchgeführt (Bild 8). Dabei zeigte sich, dass das zu Beginn eines Vortriebszyklus abgebaute Material ein Setzmaß von ca. 20 cm erreichte, während das Material zu einem späteren Zeitpunkt des Vortriebs ein Setzmaß von ca. 5 cm aufwies. Diese Werte korrespondieren sehr gut mit den Anforderungen an ein adäquates Stützmedium – wiedergegeben durch ein Setzmaß zwischen 10 cm und 20 cm – gemäß [5]. Bild 8

zeigt den Versuch zur Bestimmung des Setzmaßes an dem schluffigen Sand des Concordia-Sprungs.

Das abgebaute Material mit einem Gesamtvolumen von rund 180 000 m³ wurde größtenteils auf Schiffe verladen und zur Rekultivierung von Kiesgruben genutzt.

Die beiden Erddruckschilde erreichten am 12. Juni 2017, drei Monate vor dem ursprünglich geplanten Zeitpunkt, den Zielschacht im späteren Pumpwerk in Oberhausen nach einem erfolgreichen Vortrieb von jeweils über 10 000 m.

Literatur/References

[1] Ketteler, R.; Göbl, A.; 2015: Maschinentechnik, Baustellenlogistik, Bauausführung und Sicherheitstechnik beim parallelen Auffahren kleiner Tunnel (DN 2600) im Schildvortrieb, Forschung & Praxis 46, STUVA Konferenz 2015, Dortmund, S. 243–247.

[2] Machentanz, C.; 2016: Abwasserkanal Emscher – Bauabschnitt 40: 20 km Tübbingvortrieb für eine saubere Emscher in Oberhausen, Special Kanal- und Rohrleitungsbau, Ernst und Sohn, S. 6–10

[3] Stratemeier, N; Schockemöhle, B.; 2017. Interceptor along the

Emscher – Successful implementation of a major project for the structural transformation in the Ruhr area using the smallest EPB TBM in the world, Proccedings of World Tunnel Congress 2017, Bergen, Norwegen

[4] Kleen, E.; Budach, C.; Hörlein, N.; 2017: ”Successful EPB-Tunnel Drives with Conditioning Agents based on Laboratory Research“, Proccedings of World Tunnel Congress 2017, Bergen, Norwegen

[5] Budach, C.; Thewes, M.; 2013: Erweiterte Einsatzbereiche von EPB- Schilden, Geotechnik, Volume 36, Heft 2, S. 96–103