Eisenbahnverbindung Schuman-Josaphat in Brüssel/B

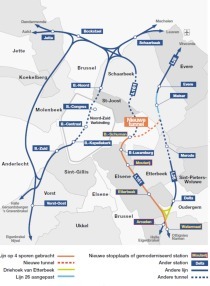

Der sich im Bau befindliche Tunnel ist Teil des erweiterten S-Bahn-Netzes Schuman-Josaphat um Brüssel/B. Dieses Netz soll die Zugfrequenz und -geschwindigkeit auf den Bahnstrecken im Umkreis von bis zu 30 km um Brüssel verbessern, ohne dabei die Qualität der Fernbahn-verbindungen zu reduzieren. Im folgenden Beitrag werden die Bauarbeiten am Tunnel näher erläutert.

Der sich im Bau befindliche Tunnel ist Teil des erweiterten S-Bahn-Netzes Schuman-Josaphat um Brüssel/B. Dieses Netz soll die Zugfrequenz und -geschwindigkeit auf den Bahnstrecken im Umkreis von bis zu 30 km um Brüssel verbessern, ohne dabei die Qualität der Fernbahnverbindungen zu reduzieren (Bild 1). Ausgehend von der aktuellen Situation und den absehbaren Entwicklungen, wird es unbedingt notwendig werden, Transportsysteme zu errichten, die eine echte Alternative zum Autoverkehr bieten. Diese zukünftigen öffentlichen Verkehrsmittel sollen den Autoverkehr in der europäischen Hauptstadt verringern und damit den drohenden Verkehrsinfarkt abwenden.

Eine Arbeitsgemeinschaft, die zu 60 % aus Gesellschaften der niederländischen BAM-Gruppe (Wayss & Freytag Ingenieurbau AG, Galère, CEI-De Meyer) und zu 40 % aus nicht zur BAM-Gruppe gehörenden Firmen (Jan De Nul, Franki Geoconsult) besteht, hat den Auftrag zur Herstellung dieser neue Bahnverbindung, genannt Schuman-Josaphat, bekommen.

Das Projekt mit einem Auftragswert von über 200 Mio. Euro besteht aus 2 Baulosen:

■ Los 1 dient zur Anpassung des multimodalen Bahnhofs Schuman (Eisenbahn/U-Bahn), der direkt an den europäischen Institutionen (EU-Kommission, EU-Parlament) liegt.

■ Los 2 beinhaltet den Bau eines zweigleisigen Tunnels mit einer Gesamtlänge von 1250 m, bestehend aus 2 Abschnitten mit unterschiedlichen Bauweisen.

Geologie und Umweltbedingungen

Der Tunnelvortrieb geht durch die Brüsseler Sande (Quartär) mit Sandsteinbänken, die lokal „dekalzifiziert“ (entkalkt) sind. Diese Sandsteinbänke sind sehr unregelmäßig und mehr oder wenig erodiert.

Die Verbindung liegt im oberen Stadtteil von Brüssel und dadurch erfolgt der Vortrieb quasi überall oberhalb des Grundwasserspiegels. Dazu besteht das Risiko möglicher Hohlräume in Folge alter unterirdischer Steingruben (Sandstein).

Die Baumaßnahme wird zum Teil (Los 2) in einem Wohnge-biet durchgeführt, das sehr empfindlich ist für Lärmüberlastung und generell für alle Unannehmlichkeiten, die eine solche Baustelle mit sich bringt.

In Los 1 wird mitten im EU-Viertel gearbeitet, was eine ganze Reihe von Konsequenzen mit sich bringt:

■ Auf Wunsch des Auftraggebers müssen alle äußeren Zeichen, die auf eine Baustelle hinweisen könnten, beschränkt werden: keine offenen Bauschächte, beschränkte Anzahl an Zugangsschächten. Die Bau-maßnahme muss quasi komplett unterirdisch durchgeführt werden.

■ Die zur Verfügung stehenden Flächen für die Baustelleneinrichtung sind durch die Umgebungsbedingungen und den sehr dichten Verkehr stark beschränkt.

■ Bei jedem EU-Gipfel müssen zusätzliche Sicherheitsvorkehrungen getroffen werden.

Angewendete Vortriebsmethoden

Für den Bau dieses Tunnels werden unterschiedliche Vortriebsmethoden angewendet, nicht nur um die vom Auftraggeber auferlegten Randbedingungen zu erfüllen, sondern auch um die unterschiedlichen unterirdischen Bedingungen bewältigen zu können (Bauwerksfundamente, vorhandene Auto- und Eisenbahntunnel usw.). Im Prinzip kommen 4 Vortriebsmethoden zur Anwendung:

1. Handschlitze

Da eine Ausführung mit Schlitzwandgeräten unmöglich ist, werden die Schlitze bergmännisch ausgeführt. Es werden jeweils Schlitze von 1m Breite und 3 m Länge ausgehoben, die in eine Tiefe von bis zu 22 m reichen. Nach jeder Aus-hubphase von 40 cm werden Verbauplatten im Beton angebracht, die mittels kleiner Stahlstempel gegen den anstehenden Boden gedrückt werden (Bild 2, 3). Sobald ein Schlitz auf Tiefe ist, wird er bewehrt und mit Beton verfüllt.

2. Rechteckige Stollen mit 4 bis 6 m² Fläche (bergmännisch)

Diese Baumethode wird zur Unterfangung sämtlicher Fundamente sowie für die Aus-fahrt des Kortenberg-Autotun-nels verwendet. Sie ist vergleichbar mit dem Kölner Stollenbau. Zuerst werden kleinere Spundwandplatten horizontal in den Boden geschoben. Diese Platten bilden die Decke des späteren Stollens. Danach erfolgen im Schutze dieser Decke der Aushub und das Anbringen von seitlichen Verbauplatten.

Mit dieser Technik werden Stollen mit einem Querschnitt von 2 x 3 m und einer Länge von über 150m hergestellt. Aus den Hauptstollen werden an vielen Stellen Querstollen im gleichen Querschnitt ausgehoben (Bild 4). Anschließend wird alles bewehrt und mit Beton verfüllt.

3. Rohrvortriebe DN3000 mit einer Micro-Vortriebsmaschine

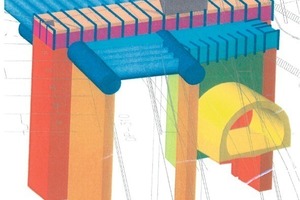

Eingesetzt wird eine Herrenknecht AVN 1800T mit einem Bohrkopf DN3000 und Mantelaufdoppelung (Bild 5). Diese Technik wird zur Herstellung der Hauptvortriebe DN3000 und einer Rohrschirmdecke unter einem bebauten Bereich (Wohnhäuser) angewendet.

4. Rohrvortriebe DN2100, ausgeführt aus dem DN3000

Hierbei geht man bergmännisch mit einem hydraulischem Druckring vor (Bild 6).

Aus den 3 genannten Hauptvortrieben werden Quervortriebe in kleineren Durchmessern hergestellt. Hierbei werden offene Schneidschuhe verwendet und der Boden wird bergmännisch abgebaut.

Diese Bauweisen werden zur Herstellung des Daches und der Wände des späteren Tunnels eingesetzt. Im Schutze dieser Bauwerke erfolgt in einer weiteren Bauphase der Strossenaushub des Tunnels.

Baulos 1

In Baulos 1 wird der heutige Bahnhof Schuman (direkt am Gebäude des Rats der Europäischen Union) komplett umgebaut. Zuerst wird der Abzweig zum neuen Tunnel hergestellt und der Bahnhof auf insgesamt 4 Bahnsteige ausgebaut.

Weiterhin wird die entlang der Wetstraat verlaufende U-Bahn-Linie angebunden, so dass hier ein multimodaler Knoten der öffentlichen Verkehrsmittel entsteht. Der ganze Bahnhof wird architektonisch so gestaltet, dass so viel natürliches Licht wie möglich in den unterirdischen Bahnhof einfallen kann. Dazu wird am Haupteingang und im Bereich des zu unterfahrenden Autotunnels sehr viel Glas verwendet. Der Bahnhof bekommt 7 Zugänge, die um den Schumanplatz herum angeordnet werden (Bild 7, 8, 9).

Baulos 2

Das Baulos 2 wurde in 2 Ab-schnitte von 870 m bzw. 380 m aufgeteilt, wobei die Aufteilung durch die unterschiedlichen Baumethoden vorgegeben wurde. In beiden Abschnitten werden die Wände des späteren Tunnels mittels Handschlitzen hergestellt.

Im 1. Abschnitt wird ein Teil des Dachs mittels nebeneinander liegender Stollen von 3 m x 2 m gebaut. Dabei werden diese Stollen temporär mit Stahlrah-men gestützt. Danach werden sie mit Beton verfüllt, so dass unterirdische Träger entstehen, die zusammen das Dach des Tunnels bilden. Die Träger übernehmen die Lasten der obenliegenden Bebauung und anderer Bauwerke an den Stellen, wo die früheren Fundamente im Querschnitt des neuen Tunnels liegen.

Ein anderer Teil des 1. Ab-schnitts wird direkt unter einem existierenden Autotunnel ausgehoben, jedoch ohne die Tunnelfundamente zu zerstören. In diesem Fall wird die Fahrebene des Autotunnels als temporäre Dachkonstruktion verwendet. Dies ermöglicht es, den Strossenaushub unterhalb dieser Betonplatte mit mechanischen Mitteln durchzuführen.

Im 2. Abschnitt wird das Dach mittels einer Tunnelbohrmaschine (TBM) hergestellt. Dabei werden 2 Tunnel DN 3000 im Kurvenvortrieb (mit Radien von 270 m und 400 m) als Rohrvortriebe aufgefahren. Die Auskleidung der Tunnel erfolgt mit Stahlrohren. Die beiden Röhren liegen zwischen 14 m und 25 m auseinander. Beide Vortriebe DN 3000 werden mittels Querstollen (wie im 1. Abschnitt) miteinander verbunden oder aber mittels Quervortrie-ben DN 1800 (DA 2100), die bergmännisch aus den Stahlrohren DN 3000 vorgetrieben werden (Bild 10).

Zusätzliche Randbedingungen des 2. Abschnittes des Bauloses 2

Der Zugang zur unterirdischen Baustelle des 2. Abschnitts ist nur durch 2 Schächte möglich, die ca. 110 m auseinander liegen. Die 2 Rohrvortrie-be DN 3000 werden von einem zentralen Startschacht aus in Richtung des Zielschachts in einer Tiefe von etwa 9 m ausgeführt.

Ebenfalls von diesem zentralen Startschacht aus werden in der entgegengesetzten Richtung die 2 anderen Rohrvortriebe mit einer Länge von ca. je 290 m in einer Tiefe von etwa 7 m ausgeführt, jedoch ohne Bergemöglichkeit. Darum muss die TBM (ohne Mantelaufdoppelung) zweimal durch den gebauten Tunnel zurückgezogen werden.

Da die Rohr- und Stollenvortriebe unmittelbar unter den Kellern und Fundamenten der anliegenden Häuser stattfinden, wurde über die gesamte Bau-trasse ein aufwändiges Monitoringsystem installiert, das die absoluten und differenziellen Senkungen misst. Um eventuellen Senkungen außerhalb der zulässigen Werte entgegenzuwirken, wurden verschiedene Kompensationssysteme vorgesehen. Je nach Bauzone werden hydraulische Pressen oder Compensation Grouting angewendet.

Die Lärmgrenzwerte in Baulos 2, Abschnitt 2 dürfen 80 dBA zwischen 7 und 19 Uhr betragen; zwischen 19 und 7 Uhr sowie am Wochenende dürfen 60 dBA nicht überschritten werden. Die Werte gelten für Arbeiten an der Geländeoberfläche und Anlagen in 7 m Entfernung von den Häusern.