Bau des Transporttunnels für das Woodsmith-Minenprojekt

Das weltweit größte bekannte Vorkommen an Polyhalit-Mineralien befindet sich in Nordengland in der Grafschaft North Yorkshire, in der Nähe von Whitby. Zur Gewinnung des Minerals, das zur Herstellung von Düngemitteln verwendet wird, wird ein 37 km langer Tunnel für das Transportsystem von der Ostküste bis zur Polyhalit-Mine Woodsmith gebaut. Sirius Minerals Plc (im März 2020 von Anglo American übernommen) vergab im März 2018 den Design-and-Build-Auftrag für den ersten 13 km langen Tunnelabschnitt an die Strabag SE. Im Juni 2019 wurde der Auftrag um weitere 24 km maschinellen Tunnelvortrieb und den Bau der 37 km langen unterirdischen Förderbandanlage erweitert.

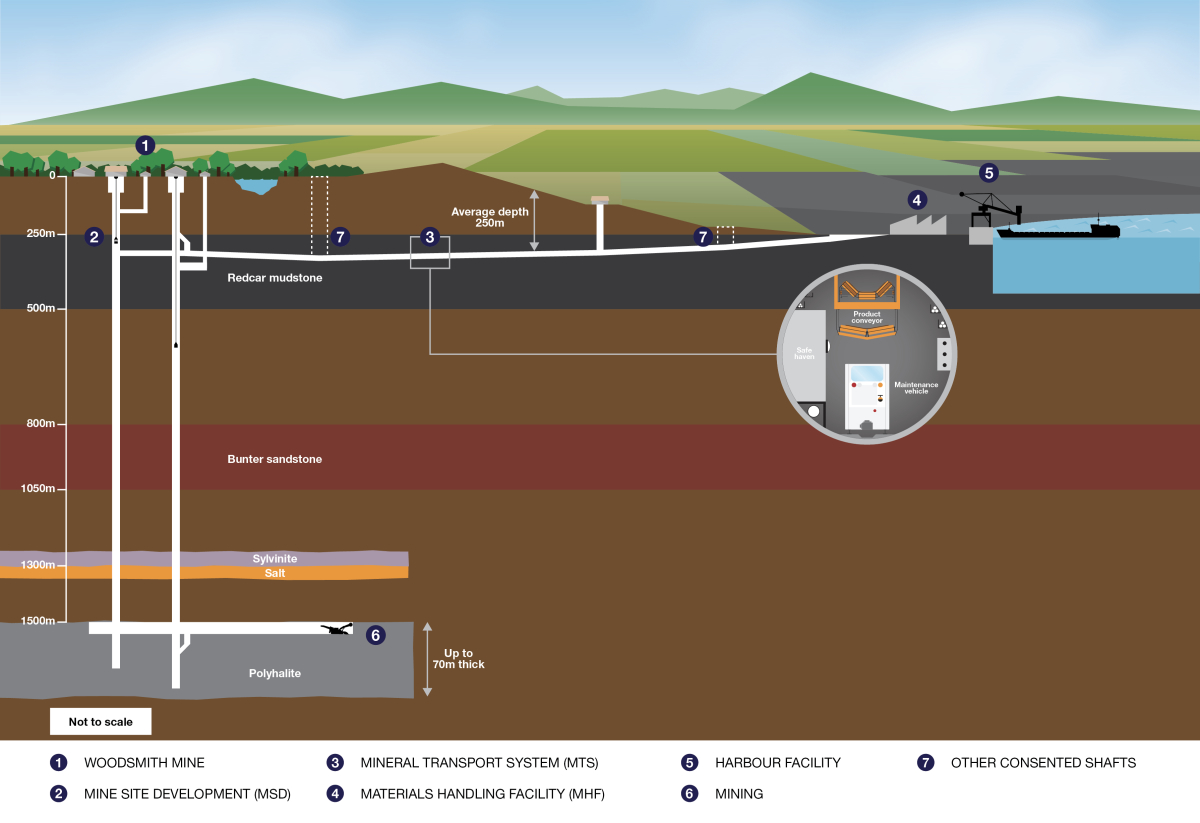

Die Polyhalit-Vorkommen befinden sich etwa 1500 m tief unter dem North York Moors National Park, und aufgrund der Nähe zu diesem Naturschutzgebiet wird der Transport des Minerals unterirdisch in einem Tunnel erfolgen. Nach Fertigstellung der Schächte wird das Polyhalit abgebaut und über einen 1550 m tiefen Schacht nach oben in eine unterirdische Kaverne gehoben. Von dort wird es durch den Tunnel über das Mineral Transport System (MTS) zum Hafen in Wilton transportiert (Bild 1).

Überblick über die Tunnel-Steckenführung für das Woodsmith-Minenprojekt

Überblick über die Tunnel-Steckenführung für das Woodsmith-Minenprojekt

Credit/Quelle: Sirius Minerals Plc

Eine Einfachschild-TBM von Herrenknecht mit einem Durchmesser von 6 m startete im Juni 2019 die ersten 13 km vom Portal in Wilton (Teesside, nordwestlich der Mine) mit einem Gefälle von 3,5 bis 0,9 % zum Zwischenschacht mit einer ersten langen Kaverne bei Lockwood Beck. Eine zweite TBM wird im Jahr 2022 vom Transportschacht der Woodsmith-Mine aus starten, um die 24 km bis zum Zwischenschacht vorzutreiben,

Der Bau des Tunnels begann mit einer 300 m langen Tagbautunnelstrecke, gefolgt von einem 100 m langen mit Spritzbeton ausgekleideten (SCL) Tunnel. Ursprünglich sollte der SCL-Tunnel 800 m lang sein, aber die Strecke konnte verkürzt werden, da die Baugrundbedingungen etwas besser als ursprünglich erwartet waren. Der SCL-Tunnel wurde im April 2019 fertiggestellt. Im Juni 2019 stieß die TBM auf Felsgestein und konnte mit dem Vollschnittausbruch im Redcar Mudstone, der Hauptgeologie beginnen. Etwa 13,5 km des Tunnels waren bis Ende März 2021 ausgebrochen.

Geologie und Monitoring

Geologische Daten, geophysikalische Bohrlochmessungen und seismische Untersuchungen, Oberflächenkartierungen sowie 12 Bohrungen entlang der Tunneltrasse standen ebenso zur Verfügung wie Daten aus historischen und aktuellen Bergbauaktivitäten. Zusätzlich werden während des Vortriebs Störungssensoren an der TBM, Shape Arrays und Triaxialmessungen zur Erkennung von Bewegungen, Sondierbohrungen vor der TBM in bestimmten Bereichen, In-situ-Spannungsmessungen sowie Ortsbrust-Scans eingesetzt.

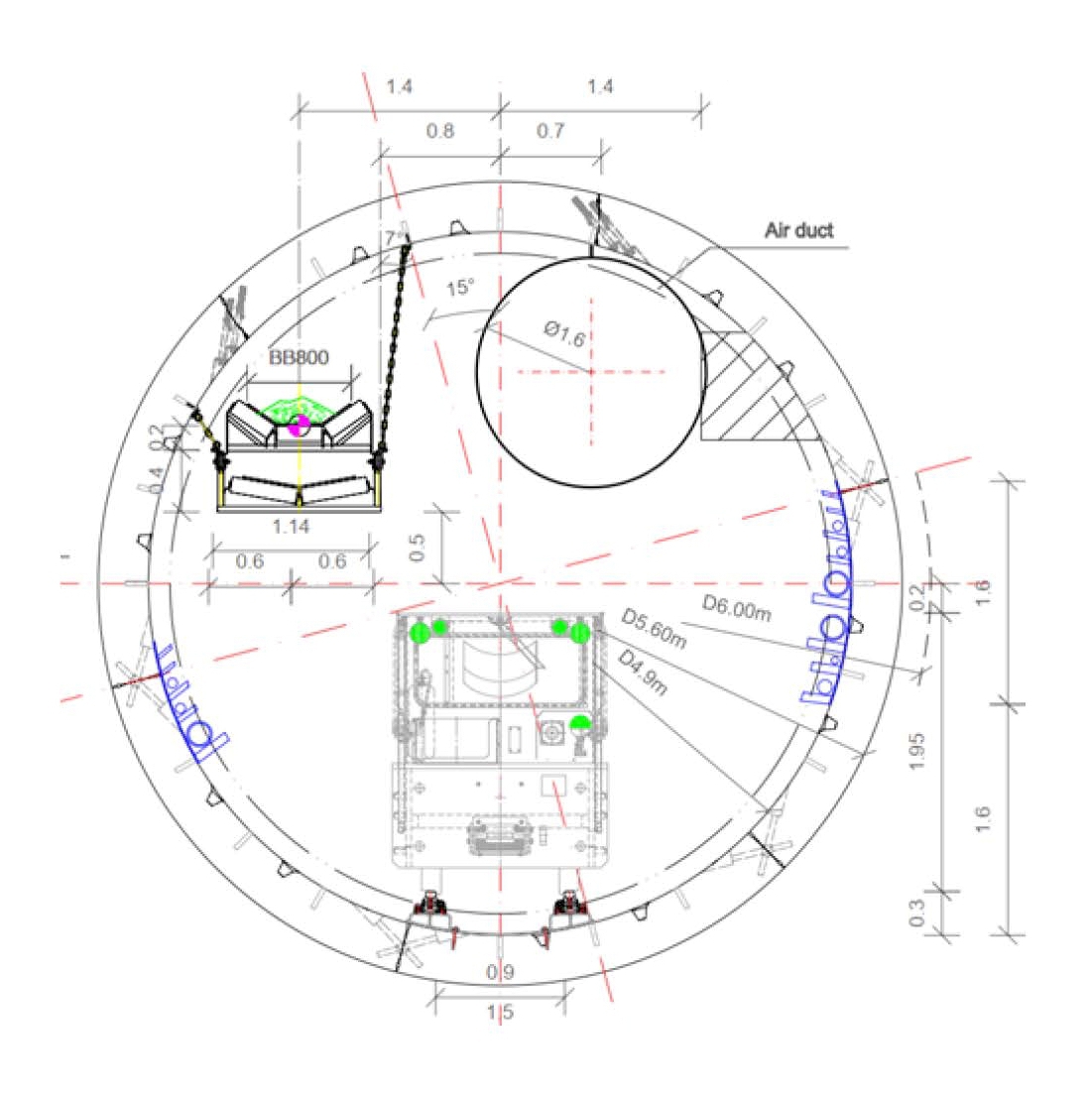

TBM und Tübbingauskleidung

Die 1775 t schwere Einfachschild Herrenknecht Fels-TBM S-1175 arbeitet mit einer installierten Schneidkopfleistung von 2100 kW (6 x 350 kW). Der Ausbruchdurchmesser des Tunnels beträgt 6,0 m, mit 5,6 m Außendurchmesser der Innenschale und 4,9 m Innendurchmesser. Die Innenschale wird mit 5+1 Segmenten pro Ring gebaut (Bild 2).

Querschnitt des TBM-Tunnels im Bauzustand

Querschnitt des TBM-Tunnels im Bauzustand

Credit/Quelle: Strabag

Die Länge der Segmente beträgt 1,5 m. Die Tübbingdicke beträgt 35 cm, dazu kommt ein 20 cm breiter Ringspalt. Die Auskleidung

ist eine hochfeste Konstruktion mit drei Hauptsegmenttypen. Das stärkste Segment ist so ausgelegt, dass es sowohl den Überdeckungsdruck als auch den hydrostatischen Druck von bis zu 29 bar aufnehmen kann. Diese Segmente sind mit einem Stahlkorb bis zu 125 kg/m³ bewehrt und werden mit einer Betongüte C50/60 hergestellt.

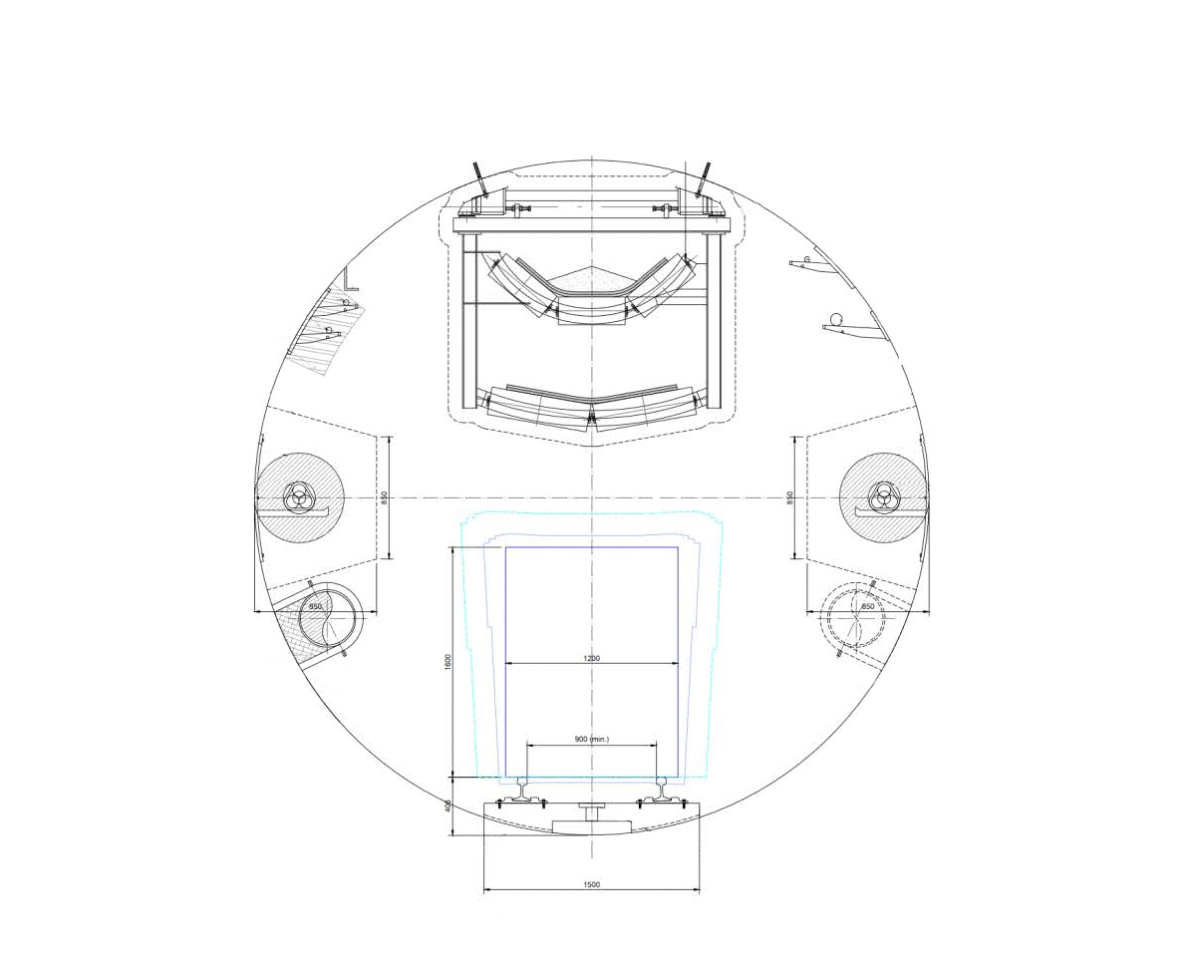

Nach der Fertigstellung des Tunnels sind nur geringe Modifikationen des eingleisigen Baugleis-Systems erforderlich, um es für Wartung und Service dauerhaft nutzbar zu machen (Bild 3).

Querschnitt des fertiggestellten Tunnels

Querschnitt des fertiggestellten Tunnels

Credit/Quelle: Strabag

Der permanente Tunnelausbau schließt das Mineral-Transport-Förderbandsystem (MTS) ein, das in zwei Systeme mit Längen von 24 km und 13 km aufgeteilt ist.

Vortriebsleistung

Der TBM-Vortrieb begann im Juni 2019, und aufgrund des strengen Auswahlverfahrens für die Maschine ist die Vortriebsrate sehr hoch. Strabag schaffte eine gute und konstante tägliche Vortriebsrate, mit dem besten Vortriebstag von 52,65 m in 24 h und dem besten Monat mit 1012 m im Oktober 2020. Aufgrund dieser hohen Leistung lag das Projekt Ende März 2021 fünf Monate vor dem Zeitplan. Dennoch mussten einige Ausfallzeiten bewältigt werden, die durch einige Sondierbohrungen in den Störungszonen, technische Stopps für Kabel- und Förderbandverlängerungen sowie Verstopfungen des Schneidrads verursacht wurden.

Dieser Artikel basiert auf einer Präsentation von Ernst Gschnitzer, Julian Wenger und Andy Raine von der Strabag AG, UK Branch, die auf dem virtuellen 69. Geomechanik-Kolloquium 2020 einen Überblick über den Baufortschritt gaben.