Entwicklung eines frühfesten Ankermörtels für den Tunnelbau

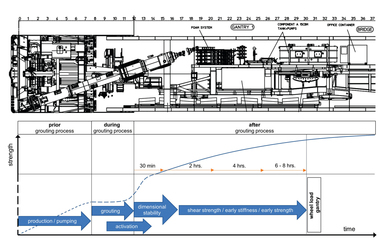

Der vorliegende Beitrag beschreibt die Entwicklung eines frühfesten Ankermörtels, der im Tunnelbau zur Sicherung der Tunnelaußenschale eingesetzt werden soll. Derzeitig auf dem Markt erhältliche Ankermörtel weisen eine Erhärtungsdauer von einem bis zu mehreren Tagen auf, während der Anker noch nicht belastet werden darf. Durch eine Beschleunigung des Erhärtungsvorganges könnte eine erheblich schnellere Tragfähigkeit sowie eine bessere Ausnutzung der eingesetzten Anker resultieren. Hierbei spielt die frühzeitige Ausbildung des Gebirgstragringes eine wichtige Rolle, durch die die Außenschalendicke kleiner ausgeführt werden könnte. Der Baufortschritt könnte durch einen frühfesten Ankermörtel beschleunigt und somit ein Beitrag zu einer Kostenreduktion geleistet werden.

1 Einleitung

Im Tunnelbau führt eine Bauzeitreduktion zu deutlichen Kosteneinsparungen, daher ist der Marktbedarf an schnelleren Verfahren groß. Jede Erhärtungsdauer, die über die zur Verarbeitung notwendige Zeit hinausgeht, ist hier von wirtschaftlichem und technischem Nachteil. Auch kann durch baubetriebliche Zwänge das Ankern in bestimmte Zeitfenster (z. B. Nachtschicht) gelegt werden. Diese Vorgehensweise erfordert einen frühfesten Ankermörtel. Weiterhin können in Bereichen, in denen eine kurzfristige Sicherstellung der vollen Ankertragfähigkeit erforderlich ist (z. B. Störungszonen),...