Reduzierung der Hartgesteins-Abrasion durch Einsatz von Schaum

Die Abrasion beim TBM-Einsatz im Hartgestein ist eine zeit- und kostenintensive bisher kaum zu ändernde Tatsache. Wie dies minimiert werden kann und welche Versuche zur Verschleißreduzierung mittels Additiven durchgeführt wurden, beschreibt der folgende Beitrag.

Seit mehr als 40 Jahren kooperieren der Bereich für Geologie und Mineralressourcen der norwegischen Universität Trondheim (NTNU) und die SINTEF als größte unabhängige Forschungsorganisation in Skandinavien auf den Forschungsgebieten Tunnelbau und Entwicklung geologischer Laboreinrichtungen. Eines der Hauptkooperationsfelder ist die Entwicklung geologischer Labortests und die Interpretation dieser Ergebnisse. Einige bekannte Resultate dieser Kooperation sind Drilling-Rate- Index™ (DRI) und Cutter-Life- Index™ (CLI). Diese Indizes sind mittlerweile international anerkannt und werden insbesondere in der amerikanischen und asiatischen Tunnelbauindustrie zur Vorhersage von Auffahrzeit und -kosten bei TBM-Hartgesteins-Vortrieben eingesetzt.

In Zentraleuropa fanden diese Indizes bisher weniger Verwendung, da generell eher verwitterter, gestörter Fels oder Sediment- und Weichgestein auftritt. In diesen Fällen sind die Vorhersagemodelle der NTNU weniger zuverlässig, da diese Störungen die Vortriebskennwerte mehr beeinflussen als die Gesteinskennwerte selbst. Die bisherigen Erfahrungswerte zeigen, dass die NTNU-Modelle besonders bei Vulkangestein und metamorphem Hartgestein gute und anwendbare Vorher-sagen bezüglich Vortriebsgeschwindigkeit, Kosten und Diskenverschleiß liefert.

Die letzte Weiterentwicklung dieses Vorhersagemodells fand 1998 statt. Im Jahr 2007 erfolgte eine Rückrechnung des Modells mit TBM-Daten und Diskenabrasion aus einem von vielen Tunnelvortrieben in New York – mit guten Resultaten. Eine weitere Verbesserung des Modells ist für die kommenden Jahre geplant.

Die Reduzierung von Verschleiß ist beim maschinellen Tunnelbau von großem Interesse. Jedoch wurde bisher keine umfassende Studie über mögliche Vorteile beim Einsatz von Anti-Abrasions-Additiven vorgelegt. Dieser Beitrag fokussiert sich auf die Durchführung einiger Labortests bei der NTNU/SINTEF in Trondheim und gibt einen Ausblick in die Modellierung von Vortriebsvoraussagen und Diskenver-brauch mit und ohne Anwendung von Anti-Abrasions-Additiven.

Seit 2001 wurden einige Versuche in den NTNU/SINTEF-Laboratorien bezüglich der Verschleißreduzierung mittels Additiven unternommen. Initiiert wurden diese Tests von der BASF Construction Chemicals (früher MBT, heute Meyco Global Underground Construction) und beinhalteten Gesteinsproben vom Lötschberg-Vortrieb (Steg). Hierzu wurde der modifizierte Nordic-Ball-Mill- Test verwendet. Zusätzlich fanden aber auch Untersuchungen mit dem AVS-Abrasionstester statt.

Der Nordic-Ball-Mill-Tester wurde auch in 2008 für weitergehende Untersuchungen von Gesteinsproben und Additiven herangezogen. Diese Tests sollten genauere Einblicke in die Verschleißreduktion verschiedener Additive wie Meyco SLF 30 oder Meyco ABR2 bei 4 unterschiedlichen Böden ermöglichen.

Der Nordic-Ball-Mill- Test

Dieser Test wird in Skandinavien häufig zur Bestimmung von Gesteinsbeständigkeit, Här-te und Verschleißresistenz, speziell in Verbindung mit Straßen-belägen und Spikereifen, eingesetzt (Bild 1). Der Test und seine Durchführung sind in der norwegischen Norm NS-EN 1097-9 beschrieben. Es bestehen grundsätzliche Gemeinsamkeiten mit dem Los Angeles Abrasions-Tester. Unterschiede liegen in der Geometrie des Testapparates, der Umdrehungszahl und der Menge des Probeneinsatzes. Nach Norm definiert sich der Nordic Abrasion Value als Prozentzahl des eingesetzten Originalmaterials, welches nach 5400 Um-drehungen bei einer Geschwindigkeit von 90 Umdrehungen/ Minute durch ein 2-mm-Sieb fällt.

Das NTNU/SINTEF-Labor verwendet eine modifizierte Version des Nordic-Ball-Mill- Testers, um die Abrasion von Böden und Gestein für die Anwendung im Tunnelbau zu ermitteln. Diese Modifikation besteht aus dem Ausbau der Stahlrippen (ursprünglich entwickelt um die Zuschläge und Stahlkugeln zu heben und fallen zu lassen) und dem Gummicoating der Stahltrommel. Mit diesen Modifikationen soll der Stahl-Stahl-Kontakt und der entsprechende Verschleiß eliminiert werden, da das Versuchsresultat jetzt aus dem Gewichtsverlust der Stahlkugeln anstatt der Zuschläge errechnet wird. Der Abrasion Value Ball Mill (AVBM) wird definiert als Ge-wichtsverlust von 20 Stahl

zylindern (Durchmesser und Länge = 16 mm) in Milligramm und kann somit als direkter Wert für die Gesteinsabrasion oder das Verschleißvermögen in Bezug auf Stahl gelten. Ohne Einsatz von Boden oder Gestein ergibt sich bei dem modifizierten Test kein messbarer Materialverlust (AVBM = 0).

Um die Effekte von Additiven auf den Stahlverschleiß zu untersuchen, wurde der Ball-Mill- Test anhand von 5 unterschiedlichen Gesteins- und Bodentypen mit unterschiedlichen Typen und Mengen an Additiven durchgeführt. Die Durchführung der Versuche kann wie folgt beschrieben werden.

1500 g Gestein oder Boden werden in einen geeigneten Mixer mit 50 g Wasser und Additiv-Konzentrat gegeben.

– 30 Sekunden Mischzeit auf langsamer Geschwindigkeit und 60 Sekunden auf mittlerer Stufe

– Hinzugabe von 10 g Wasser und Mischen bis Schaum entsteht

– Mischgut komplett und zusammen mit den Stahlzylindern in die Versuchstrommel geben und verschließen. Test starten und für 1 Stunde bei 90 U/min laufen lassen (total 5400 Umdrehungen).

Für einen Gesteinsanteil von 1500 g wurde der Wasseranteil von 0 bis 225 g und der Additiv-Anteil von 0 bis 25 g variiert. Siebanalysen der eingesetzten Gesteinsproben wurden jeweils vor und nach Durchführung aller Tests vorgenommen. Hier konnte ein leichter Einfluss der Sieblinie auf das Resultat des Ball-Mill-Tests nachgewiesen werden: Generell kann bei höheren Feinkorngehalten ein Trend zu geringerer Abrasion festgestellt werden. Diese zeigen jedoch bei steigenden Wasserge-halten einen höheren Verschleißeinfluss als gröbere Versuchsmaterialien.

Der Einfluss der Wassergehalte auf den Verschleiß ist in Bild 2 gezeigt. Generell zeigt der Trend einen erhöhten Verschleiß bei zunehmendem Wassergehalt.

Bild 3 beschreibt den Ver-schleiß von Lötschberg-(Steg-) Hartgestein. Dieser wurde von BASF initiiert und der hier beobachtete Effekt des durch Wasser induzierten Verschleißes und dessen Reduktion durch Anti-Abrasions-Additive war signifikant.

Die Auswertungen der Experimente dargestellt in Bild 4 beruhen auf der von Karen Klemetsrud durchgeführten Doktorarbeit [2]. Diese Arbeit beinhaltet die Labortests unterschiedlicher Additiv-Wasser-Verhältnisse und unterschiedlicher Bodentypen. Bei dem „Tonstad Ton“ wurde bei allen Versuchsbedingungen kein Ver-schleiß festgestellt.

Der Effekt beim Test des Vassfjell Schluffes kann mit seinem sehr hohen Feinanteil erklärt werden. Es wird angenommen, daß Schluff mithilfe von Wasser Agglomerationen bildet, die eine höhere kinetische Energie erzeugen und folgerichtig einen höheren Verschleißfaktor aufweisen. Durch Erhöhung des Additiv-Wasser-Anteiles konnte jedoch auch hier eine Reduktion erreicht werden, wie in Bild 5 ersichtlich ist.

Die Reibungslehre lässt bei einem trockenen Material eine geringere Abrasion erwarten, da die losen Feinanteile eine Art Schutzschild um den Stahlkörper formen und dieser weniger mit anderem Material in Interaktion tritt. Maschineller Tunnelvortrieb im Hartgestein ist jedoch ohne Wassereinsatz undenkbar, da sonst massive Staub- und Überhitzungsprob-leme auftreten.

Der Ball-Mill-Test zeigt erfolgversprechende Resultate bezüglich Abrasionsreduzie-rung durch geeignete Additive bei Hart- und Lockergesteins-proben.

AVS- und Boden-Abrasions-Test (SAT)

Der Abrasion-Value-(AV-) Testapparat analog Bild 6 wurde in der Geologieabteilung des NTNU im Jahr 1958 entwickelt [3]. Der AV Test wird herangezogen, um das Abrasionsver-mögen von Gestein auf Wolf-ramcarbid zu bestimmen. Eine Weiterentwicklung stellt das Value Cutter Steel (AVS) dar, welches das Abrasionsvermö-gen von Gestein auf einem Diskenring bestimmt. NTNU/SINTEF haben bisher ca. 1900 Gesteinsproben aus 50 Ländern und 150 Bodenproben aus 4 Ländern getestet, um Verschleißvorhersagen für kommerzielle und Forschungszwecke zu ermitteln.

Das AVS wird bestimmt durch Gesteinspartikel <1,0 mm, während das SAT auf Messungen mit Gesteinspartikeln < 4,0 mm beruht. Beide Werte errechnen sich aus dem Gewichtsverlust des getesteten Diskenringes in mg nach 1 Minute Testdurchlauf. AVS und SAT werden normalerweise an 2 bis 4 Probekörpern durchgeführt. Die Gesteinspro-ben werden für diese Tests aus einem repräsentativen und homogenen Probematerial hergestellt, sodass die Variation sehr gering ist. Wird der Test korrekt durchgeführt, so liegt die Variation unter 5 mg Gewichtsverlust pro Probematerial. Die angegebenen SAT- und AVS-Ergebnisse verstehen sich als Mittelwerte aus 2 bis 4 Paralleltests.

Die AVS- und SAT-Tests werden standardmäßig nur an trockenen Materialproben durchgeführt. Einige Experimente wurden jedoch unter feuchten Bedingungen und mit Additiven durchgeführt. Die gemessene Verringerung der Abrasivität bei der Verwendung von ABR-Additiven ist signifikant, es konnte eine substanzielle Reduzierung des Verschleißes erreicht werden.

Der gemessene AVS-Wert liegt nach Bild 7 für ein unbehandeltes Versuchsgestein bei 25 und kann analog Tabelle 1 als mittel- bis hochabrasiv klassifiziert werden. Die Zugabe von ABR Typ1 reduzierte den AVS-Wert auf 9,5 (gering abrasiv). Der Einsatz von ABR Typ 2 erzielte sogar einen AVS-Wert von 4,0 (geringe bis sehr geringe Abrasion). Zum Vergleich: AVS-Werte für Quarzite liegen zwischen 44 und 70, für Kalkstein liegen die Werte zwischen 0,5 und 3,0. Die durch die Verwendung von Anti-Abrasions-Additiven erzielten Ver-schleißreduzierungen fallen im AVS-Test signifikanter aus als bei dem Ball-Mill-Test. Dies dürfte an der relativ hohen Additiv-Menge relativ zum Gestein liegen, da die Additive manuell zugegeben wurden. Die exakte Menge des Schaumes wurde hierbei nicht kontrolliert.

NTNU/SINTEF haben modifizierte AV, AVS und SAT-Apparaturen entwickelt, die während des Versuches Auf-zeichnungen über die Reibung liefern. Eine der Zielsetzungen ist die Messung und Beurteilung von Reibung bei Verwendung von Additiven mit Gesteins- und Bodenproben. Hieraus sollte sich theoretisch der Energie-aufwand zum Durchörtern verschiedener Gesteine ergeben. Eine variable Drehzahl der Rotationsscheibe und die An-passung des angewendeten Ge-wichts auf dem Testmaterial sind weitere Möglichkeiten für zukünftige Forschung und Entwicklung.

Einfluss von Anti-Abrasions-Additiven auf die TBM-Leistung und Ersparnis

Das Meyco-ABR5-Anti-Abra-sions- und Anti-Staub-Additiv wurde bei dem Guadarrama

Hochgeschwindigkeitsprojekt in Spanien verwendet. Hierbei handelte es sich um ein Doppel-schild mit 9,46 m Durchmesser, auf dem ca. 600 t des ABR5 eingesetzt wurden. Die Ge-steinskenndaten zeigen UCS-Werte bis zu 280 MPa, Quarz-gehalte bis zu 80 % und gemessene Cerchar-Abrasions-

indizies von 5 bis 6 (extrem abrasiv bis quarzitisch). BASF Construction Chemicals gibt folgenden Nutzen der ABR-Additive an [1]:

– Reduzierung der Diskenab-rasion von >15 %; 25 bis 30 Stunden geringere Still-standszeit pro Monat durch reduzierten Wechselaufwand

– Saubere Disken mit reduzierter Temperatur (von bis zu 150 °C auf ca. 70 °C) und damit geringere Stillstandszeit durch weniger Abkühlungs- und Säuberungsaufwand möglich

– Verbesserter Abraumtrans-port und staubfreie Arbeitsumgebung ermöglichen bessere Arbeitsbedingungen

– Reduzierung des Wasserbe-darfs.

Um Meyco ABR5 auf den TBM einsetzen zu können, sind jedoch Modifikationen notwendig, da diese Additive in Form von Schaum am Schneidrad verwendet werden. Somit sind

ein Schaumgenerator und eine Drehdurchführung (ab 4 m Durch-

messer) Voraussetzung für deren Einsatz, ebenso Schaumin-jektionsdüsen auf dem Schneidrad.

Annahmen für eine überschlägige Kosten-Nutzen-Rech-nung:

– Vortriebsgeschwindigkeit ca. 50 mm/min

– monatliche Vortriebsleistung ca. 500 m

– fixe TBM-Kosten ca. 2000 Euro/h.

Mit einem Einsatz von 70 000 Euro Produktkosten (Meyco ABR5) konnte der Verschleiß in diesem Fall um mehr als 15 % reduziert werden, was auf eine Diskenerspar-nis von >50 000 Euro zurückgerechnet werden kann. Trotz dieser Kosten kann die Verwen-dung von Anti-Abrasions-Ad-

ditiven sinnvoll sein. Denn die Reduzierung der Instandhaltung hat nicht nur direkten Einfluss auf die Kosten, sondern ermöglicht auch signifikante Zeiter-sparnisse. 15 % geringere Still-standszeit können mit 80 bis

90 m zusätzlichem Vortrieb pro Monat übersetzt werden – so werden aus den errechneten 20 000 Euro Verlust reelle Einsparungen von ca. 40 000 Euro pro Monat.

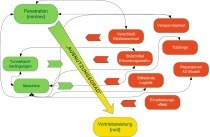

Weitere wichtige Vorzüge wie eine fast komplett staubfreie Umgebung, schnellerer und einfacherer Diskenwechsel (geringere Temperatur und saubere Disken), ein gesunkener Wasserverbrauch und reduzierte Energiekosten der Absaugtechnik wurden bei der obigen Überschlagsrechnung noch nicht einmal berücksichtigt – haben jedoch unbestritten einen Einfluss auf die Projekt-kosten. Für eine theoretische Abschätzung zur Vorhersage des ABR-Einflusses wurde das NTNU-Modell für die Vorhersa-ge von Vortriebsgeschwindigkeiten und Diskenlebensdauer herangezogen. Der CLI wurde aus den Werten in Bild 5 errechnet. Höhere CLI-Werte zeigen eine längere Lebensdauer und geringere Stillstandszeiten durch Diskenwechsel an. Die Kosten des ABR5 belaufen sich auf ca. 125 bis 250 Euro/m Tunnel.

Das Modell basiert auf der Software FullProf [4], welches auf reellen Projektinformatio-nen bezüglich Vortriebsge-schwindigkeit und Diskenverschleiß in Bezug auf unterschiedliche geologische Parameter aufbaut.

Zusammenfassung

Die Verwendung von Anti-Abrasions-Additiven zeigt sowohl in der Laboranalyse als auch in dem Guadarrama-Feldtest ein großes Potenzial zur Kostenreduktion. In Verbindung mit Tunnelbauprojek-ten in abrasiver Geologie sollte die Verwendung dieser Additive als ein wichtiges Mittel zur Reduzierung von Projektkosten herangezogen werden.

Die Labortests zeigen, dass sich durch Zugabe von Anti-Abrasions-Additiven die Abra-sion gegenüber feuchten Bedin-gungen signifikant reduziert. Die Tests zeigen weiterhin eine Abhängigkeit von der Testmethode und der Menge an eingesetztem Wasser oder Additiv.

Um zu dieser Thematik detailliertere und genauere Pro-jektdaten zu erhalten, werden die BASF Construction Chemi-cals zusammen mit dem SINTEF und der NTNU Trondheim einen umfassenden Feldversuch in hochabrasiven Hartgesteinsfor-mationen starten. Diese Studie, in die ebenfalls ein namhafter TBM-Hersteller eingebunden ist, wird in 2010 beendet werden.

Literatur

[1] BASF; 2008: MEYCO ABR Manual, BASF.

[2] Klemetsrud; 2008: Karen Klemets-rud, Soil Abrasion in Shield Tunneling. Master’s thesis, NTNU 2008.

[3] Drill ability; 2008: Drillability testing standard(http://www.drillability.com/).

[4] Anleggsdata; 2008: Fullprof software version 4.03. http://www.anleggsdata.no.

[5] NTNU-Anleggsdrift 1998-1: Pro-ject Report 1B-98 Hard Rock Tunnel Boring Advance rate and cutter wear.

[6] NTNU- Anleggsdrift 1998-2: Pro-ject Report 1C-98 Hard Rock Tunnel Boring Cost.

[7] Nakstad G., H., 2001: Laboratory Testing of Abrasivity, Lötschberg Base Tunnel – Steg Adit.