Penetration, Meißelverschleiß und Vortriebsgeschwindigkeit für TBM-Vortriebe im Festgestein

Leistungsprognosen sind eine wesentliche Grundlage für die Kostenermittlung und Ab-laufplanung von Bauprojekten. Im Tunnelbau ist die Vortriebsleistung, die wegen ihrer physikalischen Dimension [m/d] in den österreichischen Untertagebaunormen richtigerweise als Vortriebsgeschwindigkeit bezeichnet wird, die entscheidende Leistungsgröße. Der folgende Beitrag betrachtet die Möglichkeiten einer entsprechenden Prognose.

1 Einleitung

Eine möglichst zutreffende Prognose der Vortriebsgeschwindigkeit ist insbesondere bei langen Tunneln bereits in frühen Projektphasen von großer Bedeutung. Mit dem Näherrücken der Realisierung wird für den Auftraggeber eine genaue Planung des Bauablaufs immer wichtiger, was eine noch genauere Prognose der Vortriebsgeschwindigkeit erfordert. Für die bauausführenden Firmen ist die Vortriebsgeschwindigkeit eine entscheidende Eingangsgröße für die Angebotskalkulation und für die Abschätzung des Terminrisikos.

Für konventionelle Vortriebe (in Österreich gemäß ÖNORM B2203-1 als zyklischer Vortrieb bezeichnet) hat sich mit der Berechnung über die Zyklusdauer ein bewährtes Verfahren zur Berechnung der Vortriebsgeschwindigkeit eingebürgert, dessen Ergebnisse im Allgemeinen innerhalb einer akzeptablen Bandbreite liegen. Für maschinelle Vortriebe (in Österreich gemäß ÖNORM B2203-2 als kontinuierlicher Vortrieb bezeichnet) konnte sich bisher kein Standardberechnungsverfahren etablieren.

Wie bei Submissionen festgestellt werden kann, liegen die von den Bietern prognostizierten Vortriebsgeschwindigkeiten teilweise weit auseinander. Ähnlich verhält es sich mit den tatsächlich erzielten Vortriebs-geschwindigkeiten, die oft erheblich von den prognostizierten Werten abweichen. Diese Situation, die Lok Home (Präsi-dent, The Robbins Company, USA) mit den Worten „Tolerance of innacurate estimations is hurting our industry“ kritisiert [1], ist für alle Projektbeteiligten äußerst unbefriedigend. Im Folgenden werden die Ursachen für diesen Zustand untersucht und ein Berechnungsverfahren vorgestellt, das zu besseren Ergebnissen führt.

2 Grundlagen

Um Vortriebsleistungen für Tunnelbohrmaschinen in einer gegebenen Geologie berechnen zu können, muss zunächst die Penetration, ausgedrückt in mm Vortrieb pro Bohrkopfumdrehung, ermittelt werden.

Der nächste Schritt führt zur Nettobohrgeschwindigkeit, angegeben in m/h. Dazu wird die Penetration multipliziert mit der Drehzahl des Bohrkopfs – angegeben in Umdrehungen pro Minute – multipliziert mit 60 Sekunden dividiert durch 1000 mm.

Im nächsten Berechnungs-schritt, der von der Nettobohrgeschwindigkeit zur Vortriebsgeschwindigkeit führt, müssen die Behinderungen, Störungen und Unterbrechungen des Bohrbetriebs berücksichtigt werden. Dies geschieht in vielen Fällen durch Multiplikation der Netto-leistung mit einem Ausnutzungsgrad [%], bei genauerer Berechnung durch Ansetzen von Stillstandszeiten in Minuten oder Stunden.

Als weiterer Faktor muss die Vortriebszeit, das ist die für den Vortrieb zur Verfügung stehende Arbeitszeit, in die Berechnung einfließen. Diese beträgt maximal 24 Stunden pro Arbeitstag. Wenn eine regelmäßige Wartungsschicht vorgesehen ist oder das Arbeitszeitmodell keinen 24-h-Betrieb erlaubt, beträgt die Vortriebszeit entsprechend weniger.

In Gesteinen mit einem hohen Anteil an abrasiven Minera-lien spielt – zumindest in Tun-neln mit großem Durchmesser – der Meißelverschleiß eine nicht zu unterschätzende Rolle. Sobald nämlich die in der Wartungsschicht zur Verfügung stehende Zeit nicht mehr ausreicht, um alle notwendigen Meißelwechsel durchzuführen, verringert sich automatisch die zur Verfügung stehende Vortriebszeit. Verschärft wird diese Situation, wenn während der Vortriebszeit zusätzliche Meißel gewechselt werden müssen.

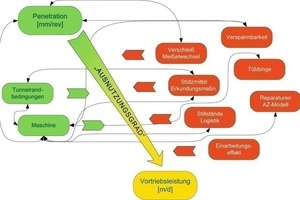

Bei offenen TBM haben auch Menge und Art der im Arbeitsbereich A1 unmittelbar hinter dem Bohrkopf einzubauenden Stützmittel einen wesentlichen Einfluss auf die Vortriebsgeschwindigkeit. So bedingt Spritzbetoneinbau in diesem Bereich fast immer eine Unter-brechung des Bohrzyklus, während Anker, Baustahlgitter und Firstkappen weitgehend parallel zum Bohrfortschritt eingebaut werden können. Darüber hinaus sind bei der Berechnung der Vortriebsgeschwindigkeit noch diverse maschinentechnische, baubetriebliche, logistische und organisatorische Randbedingungen zu beachten. Die quantitative Berücksichtigung all dieser Parameter, Abhängigkeiten, Rückkoppelungen und Einflüsse ist nicht ganz einfach und – weil teilweise mehrere Iterationsschritte erforderlich sind – nur in einem komplexen Rechenmodell möglich. Bild 1 illustriert die Zusammenhänge.

In der Praxis werden zur Berechnung der Vortriebsge-schwindigkeit meist vereinfachende Rechenmodelle verwendet, die nur die wesentlichen Zusammenhänge berücksichtigen. Auch gibt es viele Projekte, bei denen nicht alle für eine genaue Berechnung der Penetration erforderlichen Kennwerte vorliegen. Erfahrene Anwender – insbesondere die im maschinellen Tunnelbau tätigen Baufirmen – können diese Mängel meist durch Erfahrung kompensieren. In Anbetracht des essentiellen Einflusses der Vortriebsgeschwindigkeit auf die Ausbruchpreise und auf die zeitgebundenen Baustellengemeinkosten, aber auch weil die Vortriebsgeschwindigkeit in vielen Verträgen von den Unternehmern garantiert werden muss oder zumindest über die Terminschiene mit Vertragsstrafen belegt wird, ist dies ein hohes Risiko. Angeregt durch die Analyse vieler TBM-Vortriebe und angetrieben von dem Wunsch, eine bisher unbefriedigend gelöste Aufgabenstellung besser zu lösen, haben die Autoren ein neues Modell zur Berechnung der Vortriebsgeschwindigkeit erarbeitet und dazu eine Software entwickelt, welche die komplexen Zusammenhänge berücksichtigt und den Anwendern die komplizierten Rechenvorgänge und Iterationen abnimmt.

3 Stand der Technik

Für die Prognose der Penetration gibt es eine Vielzahl von Modellen, die unterschiedlich konzipiert sind und auf unterschiedlichen Erfahrungen beruhen. Die bekanntesten sind (aufgezählt nach dem Erscheinungsjahr der zuletzt erschienenen Publikation) das CSM-Modell (Colorado School of Mines, 1993), das Modell von Gehring (ehemaliger Leiter F&E Voest-Alpine Montantechnik, Zeltweg/A, 1995) und das NTNU-Modell (Norges teknisk-naturvitenskapelige universitet i Trondheim/N, 1998). Sie werden einzeln, teilweise aber auch in Kombination (z.?B. bei E. Büchi, der als Basis das CSM-Modell verwendet und es mit Teilen des NTNU-Modells kombiniert, um Anisotropie und Trennflächengefüge des Gesteins zu berücksichtigen [2, 4]) verwendet. Die TBM-Hersteller und manche Experten setzen auch eigene oder modifizierte Standard-Berechnungsverfahren ein, die nur in seltenen Fällen publiziert wurden. Weil die Modelle primär zur Prognose der Penetration entwickelt wurden, enthält keines von ihnen eine Anleitung zur Berechnung der Vortriebsgeschwindigkeit, die die zuvor skizzierten Anforderungen erfüllt. Sie beschränken sich meist auf die Ermittlung der Penetration; die Standardmodelle enthalten auch Ansätze zur Berechnung des Werkzeugverschleißes.

Allerdings werden von verschiedenen Autoren – unter anderen von N. Barton [3] – auf Grund empirischer Daten Zusammenhänge zwischen der Nettobohrgeschwindigkeit und der Vortriebsgeschwindigkeit angegeben. Auch A. Bruland hat in seiner Dissertation [4], in der er die aktuell gültige Version des NTNU-Prognosemodells für Penetration und Meißelverschleiß entwickelt hat, einen Weg aufgezeigt, wie die Vor-triebsgeschwindigkeit über einen pauschalen „utilization factor“ aus der Nettobohrgeschwindigkeit abgeleitet werden kann. Angaben über Ausnutzungsgrade finden sich auch noch bei anderen Autoren wie z.B. M. Alber [5], der Ausnutzungsgrade in Relation zur Standfestigkeit des Gebirges angibt.

4 Verbesserungsvorschläge

Die heute gängige Praxis, TBM-Vortriebe als semi-kontinuierliche Prozesse zu modellieren und die Vortriebsgeschwin-digkeit ausgehend von der Penetration und der täglichen Arbeitszeit unter Berücksichti-gung von Ausnutzungsgraden – eventuell verfeinert durch gesonderte Ansätze für Gripperumsetz-, Ringbauzeiten und andere Unterbrechungen – zu berechnen, bildet die Realität nur unvollkommen ab.

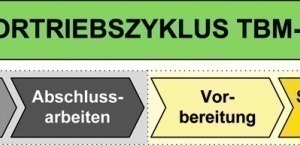

Wesentlich zutreffender ist es, bei der Berechnung der Vortriebsgeschwindigkeit zu berücksichtigen, dass es sich beim Vortrieb mit TBM nicht um einen kontinuierlich oder stetig ablaufenden Prozess sondern immer, d.h. unabhängig vom Maschinentyp, um einen intermittierenden, also zyklisch ablaufenden Prozess handelt. Besonders gut ist dies in Bild 2 erkennbar, die einen Vortrieb mit Einfach-Schild und nachfolgendem Tübbingausbau zeigt (die beiden Hauptarbeitsgänge Bohren und Tübbing einbauen folgen sequentiell aufeinander).

Dieser Modellierungsansatz erlaubt es, Unterbrechungen und Stillstände direkt und ursachengerecht bei der Berechnung der Zyklusdauer zu berücksichtigen. Weil die Dauern der einzelnen Arbeitsvorgänge in Minuten eingegeben werden können, ist auch ein detaillierter SOLL-IST Vergleich der Ausfall- und Stillstandszeiten möglich. Dieser ist wesentlich aussagekräftiger als ein SOLL-IST-Vergleich der Gesamtzeiten bzw. der Gesamtausnutzungsgrade, der keine Information über die Ursachen der Abweichung liefert.

Mit diesem Ansatz umfassend analysiert und modelliert wurden die baubetrieblichen Prozesse des maschinellen Tunnelvortriebs erstmals von W. Leitner. Durch die Einführung des Hilfsmittels „fiktiver Hub“, auf welchen die Stillstands- und Ausfallzeiten umgelegt werden, konnte Leitner eine durchgängige mathematische Lösung entwickeln. Die Berücksichtigung der Randbedingungen erfolgt dann in mehreren Iterationsschritten. In seiner Dissertation [6] hat er für die im Festgestein eingesetzten Ma-schinentypen TBM-O; TBM-S und TBM-DS entsprechende Algorithmen entwickelt. Diese Modellierung war die Grundlage für die Programmierung der in Abschnitt 7 vorgestellten Soft-ware.

5 Berechnung der Penetration

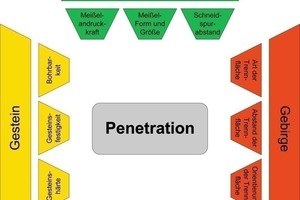

Als erster Schritt zur Berechnung der Vortriebsgeschwindigkeit muss die Penetration berechnet werden. Die Penetration ist (Bild 3) abhängig von den drei Hauptfaktoren Maschine, Gestein und Gebirge und deren Wechselwirkungen.

5.1 Standard-Modelle

Es würde den Rahmen dieses Beitrags sprengen, auf die Vor- und Nachteile der Standardmo-delle zur Prognose der Pene-tration näher einzugehen oder gar die nicht explizit erwähnten Modelle – weit über ein Dutzend – zu beschreiben. Allen Modellen ist gemeinsam, dass sie in erheblichem Maße auf der Auswertung von Daten ausgeführter Projekte beruhen. Daher ist die verwendete Datenbasis von entscheidender Bedeutung. Beim CSM-Modell sind dies primär Daten von TBM-Vortrieben in Nordamerika, bei Gehring Daten von TBM-Vortrieben in Südafrika und Südkorea und Werte aus der Literatur. Beim NTNU-Modell wurden Daten von Vortrieben in Skandinavien und solchen, die unter skandinavischer Beteili-gung im Ausland durchgeführt wurden und andere, von denen der NTNU Daten zur Verfügung standen, verwendet.

Spätestens mit Beginn der maschinellen Vortriebe bei den AlpTransit-Projekten in der Schweiz wurde ein neues Kapitel im Hartgesteinsvortrieb aufgeschlagen. Es war daher naheliegend, die Daten von diesen und anderen großen Verkehrstun-neln, die seit 1990 im Alpenraum maschinell aufgefahren wurden bzw. in den nächsten Jahren aufgefahren werden sollen, zur Verbesserung eines bestehenden oder zur Entwicklung eines neuen Modells heranzuziehen. Maßgebend für die Entschei-dung, ein solches Vorhaben in Angriff zu nehmen, war auch die Tatsache, dass die meisten der vor 1990 fertig gestellten Tunnel mit Bohrdurchmessern < 6,0 bis 7,0 m aufgefahren wurden, während moderne Straßen- und Eisenbahntunnel auch bei Richtungsverkehr einen Ausbruchdurchmesser von mindestens 9,0 m erfordern. Auch die Weiterentwicklung der Maschinentechnik – Durchmes-ser und Material der Schneid-ringe, Bohrkopfgeometrie und Lagerung, stufenlose Drehzahl-regelung und ähnliches – lassen manches Prognosemodell alt erscheinen. Eine kontinuierliche Weiterentwicklung gab es praktisch nur beim NTNU-Modell, wobei das der Version von 1998 zugrunde liegende Datenmate-rial heute mehr als 15 Jahre alt ist.

5.2 Entwicklung eines neuen Modells

Um diesem Mangel abzuhelfen, wurde im Jahr 2006 von E. Schneider nach intensiver Vorarbeit das Forschungspro-jekt ABROCK – Analysis and Prediction of Penetration and Cutterwear ins Leben gerufen [7]. Fünf namhafte Universitätsinstitute aus dem Alpenraum haben sich zu einem Forschungsverbund zusammengeschlossen, um ein neues Modell zur Prognose der Penetration zu entwickeln (Tabelle).

Die Teams der Universitätsinstitute werden von Partnern aus der Wirtschaft – Bauherren, Ingenieurbüros, Baufirmen und TBM-Experten – unterstützt. Mit Hilfe von Labortests an Gesteinsproben, die primär an der TU München durchgeführt werden, und Schneidversuchen mittels einer Linear Cutting Machine, die im Umfeld der Montanuniversität Leoben zur Verfügung steht, sollen bekannte Korrelationen überprüft und neue Korrelationen – z.B. zwischen Penetration und Zerstörungsarbeit – näher untersucht. Grundlegende Untersuchungen zum „fracturing under dynamic load“ sollen an der EPF Lausanne durchgeführt werden. Begleitet und unterstützt werden die Versuchsreihen durch numerische Modellierungen und Simulationen. Der Einfluss des im Gebirge herrschenden Spannungszustands auf den Lösevorgang wird an der ETH Zürich untersucht.

An der Universität Innsbruck werden geologisch-geotechnische Daten und Betriebsdaten von abgeschlossenen TBM-Vortrieben in das Modell von Gehring [8] eingespeist und anschließend untersucht, ob die Übereinstimmung zwischen theoretischer (berechneter) und gemessener Penetration durch Variation der im Modell verwendeten Ansätze oder durch Einführung neuer bzw. zusätzlicher Einflussfaktoren verbessert werden kann. Außerdem wird in Innsbruck untersucht, ob in einem Prognosemodell zur Charakterisierung der Ge-steins- und Gebirgseigenschaf-ten an Stelle mehrerer Einzelparameter unter Umständen auch der GSI-Wert (Hoek-Brown) verwendet werden könnte. Dies wäre insbesondere für Projekte, bei denen nur wenige oder keine Laboruntersuchungen zur Bestimmung der Gesteinskennwerte durchgeführt wurden, interessant.

5.3 Werkzeugverschleiß

Wie bereits erwähnt beinhalten die Standardmodelle zur Prognose der Penetration auch Module zur Prognose des Werkzeugverschleißes. Weil die darin enthaltenen Algorithmen aus Regressionsanalysen gewonnen wurden, die ebenfalls auf "altem" Datenmaterial basieren, besteht - wie von einem der Verfasser schon vor längerer Zeit angemerkt [9] - auch in diesem Bereich Verbesserungsbedarf. Erste Erkenntnisse wurden durch Auswertung neuerer Vortriebe im Rahmen des Forschungsprojekts ABROCK bereits gewonnen und werden demnächst publiziert [10]. Konkrete Verbesserungsvorschläge sind mit Fortschreiten des Projekts zu erwarten.

6 Berechnung der Vortriebsgeschwindigkeit

In diesem Berechnungsschritt, der von der Penetration zur Vortriebsleistung führt, sind nicht nur baubetriebliche, organisatorische und logistische Einflüsse zu berücksichtigen, sondern auch diejenigen maschinentechnischen Parameter und Randbedingungen, die nicht in die Penetrationsberechnung eingeflossen sind. Wesentlich sind

- Drehzahl des Bohrkopfs

- Abhängigkeit des verfügbaren Drehmoments von der Drehzahl

- maximal verfügbare/zulässige Geschwindigkeit der Vor-schubpressen

- maximal zulässige Eindring-tiefe der Disken

- maximal zulässige Abnut-zung der Disken

- maximal zulässige/verfügbare Vorschubkraft des Bohrkopfes

- maximal zulässige/verfügbare Anpresskraft der Rollmeißel [<cTracking:>]

- erforderlich Mindestan-presskraft pro Rollmeißel

- maximale Leistung des Maschinenbandes.

Die in der Praxis durch die Maschinenfahrer vorgenommene Optimierung des Vortriebs, die durch laufende Anpassung des Verhältnisses zwischen Anpresskraft und Drehzahl erfolgt, muss ebenfalls in die Berechnung einfließen. Neben dem direkten Einfluss des Gesteins und des Gebirges, der bei der Berechnung der Penetration berücksichtigt werden muss, ist bei der Berechnung der Vortriebsgeschwindigkeit auch der indirekte Einfluss des Gebirges, der aus dem Stützmitteleinbau resultiert, zu berücksichtigen. Die entsprechenden baubetrieblichen Parameter sind bei offenen Maschinen die Einbauzeiten für die Stützmittel im Arbeitsbereich A1, bei Schild-maschinen die Ringbauzeiten für den Tübbingausbau.

Ein weiterer Einfluss, der bei Vortrieben in abrasiven Gestei-nen einen erheblichen Einfluss auf die Vortriebsgeschwindigkeit haben kann, ist – wie bereits erwähnt – der Meißelverschleiß. Müssen mehr Meißel gewechselt werden als in der dafür vorgesehenen Wartungsschicht möglich ist, reduziert dies die zur Verfügung stehende Vortriebszeit. Weitere Einbußen bringen außerplanmäßige Meißelwechsel während der Vortriebszeit.

Weitere leistungsbestimmende Parameter, die zu berücksichtigen sind, sind die

- Kapazität des Systems zur Abförderung des Ausbruchmaterials

- Kapazität des gesamten Logistiksystems und aus dem organisatorischen Bereich

- geplante/verfügbare Vortriebszeit pro Arbeitstag

- Arbeitstage pro Monat/Jahr

- Leistungsverluste resultierend aus dem Einarbeitungseffekt.

Diese Aufzählung, die keinen Anspruch auf Vollständigkeit erhebt, mag genügen, um zu zeigen, dass eine Berechnung der Vortriebsgeschwindigkeit mittels „einfachem excel-sheet“ kaum möglich ist. Deshalb wurde – aufbauend auf der bereits erwähnten Dissertation von W. Leitner (Zusammenfassung in [11]) – im Rahmen des Forschungsprojekts TISROCK –TBM-Tunnelling in Squeezing Rock im Jahr 2005 an der Universität Innsbruck eine in Java programmierte Software SimTunnel entwickelt. Das Programm wurde damals als sogenannte Freeware mit der Musterkalkulation für TVM-Vortriebe, die zur gleichen Zeit gemeinsam mit dem Software House AUER Success entwickelt wurde, vertrieben.

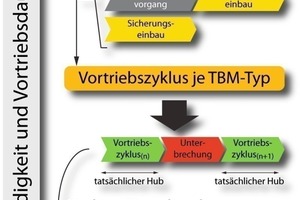

7 Neuprogrammierung Software SIMTUNNEL

Da die erste Version den Wünschen der Anwender noch nicht in allen Punkten gerecht wurde und auch nicht alle Randbedingungen berücksichtigte, wurde das Programm im Jahr 2009 vollkommen neu aufgesetzt. Die Programmie-rung von SIMTUNNEL PRO 2.0 erfolgte in MATLAB. In dieser Programmiersprache konnten die Algorithmen und Abhängig-keiten besser umgesetzt werden (Bild 4).

Die Software enthält folgende Features:

- Standardeinstellung für alle Werte (kann vom Bearbeiter verändert werden, muss aber nicht)

- Möglichkeit, die Berechnung mit unscharfen Zahlen (Gesteinskennwerte, maschinentechnische Parameter und baubetriebliche Werte) durchzuführen

- Integration eines Moduls zur Berechnung von Penetration und Verschleiß. Wahlweise Gehring, NTNU oder CSM; auch mit individuellen Modifikationen

- Berücksichtigung beliebiger Arbeitszeit- und Schichtmodelle

- Berücksichtigung der Lern-kurve durch Modellierung des Einarbeitungseffekts nach Wachter [12]

- Zentrale Eingabetabelle für alle Werte (Gestein, Gebirge, TBM, Betrieb etc.)

- Eingabe der Stillstände, strukturiert in

- planmäßige Stillstände (z.B. Wartungsschicht, Bohrkopfinspektion, usw.)

- systembedingte Stillstände (z.B. Zugwechsel, Förderbandverlängerung, usw.)

- zufallsbedingte Stillstände (z.B. Reparaturen, Ausfallzeiten, usw.)

- Ergebnisdarstellung in Form

- eines standardisierten Berichtes

- eines Bauzeitplans in verschiedenen Grafik- und Vektorformaten

- eines AutoCAD-Script-Files.

Für die Berechnung kann der Tunnel in beliebig viele Homogen- oder Vortriebsabschnitte unterteilt werden. Diese können jeweils einzeln berechnet werden, wobei die Kopierfunktion des Programms nützliche Dienste leistet. Eine weitere Unterteilung nach Vortriebsklassen, die u. U. beim Vortrieb mit TBM-O notwendig ist, ist möglich. Die Eingabe der Para-meter und die Berechnung erfolgen abschnittsweise. Die Er-gebnisse werden abschnittsweise und summarisch dargestellt, Mittelwerte werden automatisch generiert und angezeigt.

Bei deterministischer Berechnung erhält man scharfe Werte für Vortriebsgeschwindigkeit, Vortriebsdauer und Anzahl Meißelwechsel. Bei probabilistischer Berechnung ergeben sich Verteilungsfunktionen für Vortriebsgeschwindigkeit, Vortriebsdauer, Meißelwechsel etc. mit Angabe von Modalwert, Fraktilen etc.

Als Berechnungsergebnis wird ein standardisierter technischer Bericht in MS-Word ausgegeben, dazu ein Bauzeitplan als Bilddatei oder im Vektor-format (Zeit-Weg Diagramm) sowie Kreisdiagramme für die verschiedenen Tätigkeiten. Die Darstellung erfolgt sowohl gesamthaft von Portal A bis Portal B, als auch unterteilt nach Vortriebsabschnitten oder Homogenbereichen.

8 Zusammenfassung

Für die Berechnung der Penetration gibt es bewährte Modelle. Weil die zugrunde liegenden Daten relativ alt sind und meist aus Tunneln mit Durchmessern < 6,0 bis 7,0 m stammen, ist dieses Datenmaterial nicht mehr aktuell. Seit 1990 gab es außerdem erhebliche Fortschritte in der Vortriebstechnik, insbesondere bei den Schneidwerkzeugen (Material, Form und Durchmesser der Disken). Die veränderte Ausgangslage hat eine Forscher-gruppe aus fünf Universitätsinstituten bewegt, das Thema Analyse und Prognose von Penetration und Meißelverschleiß aufzugreifen, um ein neues, verbessertes Prognosemodell zu entwickeln. Dazu werden nicht nur Vortriebsdatendaten ausgewertet sondern in vertieftem Maß auch Grundlagenforschung betrieben.

Die Penetration ist aber nur eine, wenn auch die wesentliche Ausgangsgröße zur Berechnung der Vortriebsgeschwindigkeit. Die Vorausberechnung der Vortriebsgeschwindigkeit ist im Wesentlichen eine baubetriebliche Aufgabe, bei der maschinentechnische, baubetriebliche, organisatorische und logistische Aspekte berücksichtigt werden müssen. Das ist mittels einer einfachen straight forward Rechnung nicht möglich. Die Berücksichtigung aller Randbedingungen und Abhängigkeiten ist nur in mehreren iterativen Schritten möglich.

Basierend auf Vorarbeiten an der Universität Innsbruck wurde 2009/2010 von einem auf aubetriebliche Fragen spezialisierten Ingenieurbüro (SSP BauConsult, Ingenieurbüro für Baubetrieb und Bauwirtschaft, Innsbruck/A) eine Software entwickelt, die in nachvollziehbarer Form eine Berechnung der Vortriebsgeschwindigkeit unter Berücksichtigung aller bekann-ten Einflüsse und Randbedin-gungen ermöglicht.

Literatur

[1] HOME, Lok; Penetration rate baseline dilemma. T&T North America June 2005 p. 4 and 5

[2] BÜCHI, Ernst; Einfluss geologischer Parameter auf die Vortriebs-leistung einer Tunnelbohrmaschine (mit besonderer Berücksichtigung der Gesteinsanisotropie). Dissertation Universität Bern, 1984

[3] BARTON, Nick; TBM Tunnelling in jointed and faulted rock. A.A. Balkema, Rotterdam 2000, Seite 51–56

[4] BRULAND, Amund; Hard rock tunnel boring – Advance rate and cutter wear. Project report 1B-98. NTNU Trondheim, 1998; Seite 33–40

[5] ALBER, Michael; An Integrated Approach to Penetration, Advance Rates and Disc Cutter Wear for Hard Rock TBM Drives. Geomechanik und Tunnelbau 1/2008 Seite 29–37. Ernst & Sohn, Berlin

[6] LEITNER, Wolfgang; Dissertation Universität Innsbruck: Baubetriebliche Modellierung der Prozesse maschineller Tunnelvortriebe im Festgestein. Books on Demand, Norderstedt 2004. ISBN 3-8334-1844-3

[7] SCHNEIDER, Eckart und THURO, Kurosch; Prognose von Penetration und Verschleiß für TBM-Vortriebe im Festgestein. Felsbau Magazin Nr.6 / 2007 Seite 44–47. VGE Verlag, Essen

[8] GEHRING, Karl-Heinz; Leistungs- und Verschleißprognosen im maschinellen Tunnelbau. Felsbau Nr. 6/1995; Seite 439-448. Verlag Glückauf, Essen

[9] SPIEGL, Markus; Diskussion zur Prognose des Diskenverschleißes beim TBM-Vortrieb. Festschrift Prof. Schneider, i3b Universität Innsbruck, Seite 123–130. Book on Dermand, Norderstedt 2005. ISBN 3-8334-3562-3

[10] FRENZEL, Christian; Dissertation TU München: Kostenprognose für Schneidrollen bei maschinellen Tunnelvortrieben im Festgestein. Pfeil Verlag, München 2010

[11] LEITNER, Wolfgang und SCHNEIDER, Eckart; Operational Modelling of Advance rates for TBM. Felsbau Nr. 6/2005

[12] WACHTER, Robert; Dissertation Universität Innsbruck: Der Einarbei-tungseffekt bei mechanischen Tunnel-vortrieben. Innsbruck University Press 2001. ISBN 3-901249-60-5