Tübbingproduktion 3.0: Fit für die Zukunft

Der maschinelle Tunnelvortrieb als Hightech-Sektor entwickelt auch im Bereich der Schalungstechnik und im Tunnelausbau kontinuierlich hochwertigere und technisch wegweisende Methoden. Die hohen Anforderungen an Tunnelbauwerke und die immer komplexer werdenden Baustellenbedingungen treiben die Entwicklungen der Tübbingfertigung voran. Dabei geht es nicht nur um technische Innovationen. Punkten können die Hersteller von Tübbing-Produktionsequipment vor allem durch maßgeschneiderte oder auch schlüsselfertige Lösungen.

Markttrends im Schalungsbau

Um für den Kunden ein integriertes System optimal zu planen, braucht es einen Blick über den Tellerrand: neben dem eigenen Liefer- und Leistungsprogramm müssen die Hersteller von Tübbing-Produktionsequipment einen Überblick über die gesamte Branche haben. Nur dann finden innovative Entwicklungen ihren Weg in den Tunnel. Guiding Rods, Verbindungsdübel und Universalringe sind Beispiele verschiedener design-, material- und produktbezogener Neuerungen, die vor wenigen Jahren erstmals vereinzelt eingesetzt wurden und heute weit verbreitet sind. Bei Projekten mit moderaten Biege- und Zugbeanspruchungen setzt sich die Verwendung von faserbewehrtem Beton immer mehr durch. Moderne Datenmanagementsysteme, mit deren Hilfe sämtliche Tätigkeiten und Abläufe auf der Baustelle überwacht, gesteuert und optimiert werden, bieten großes Potenzial zur Prozessoptimierung.

Stand- oder Umlauffertigung – eine projektspezifische Frage

Monate vor dem Fertigen des ersten Tübbings wird von den Projektbeteiligten die passende Produktionsmethode eruiert. Aufgrund der steigenden Anforderungen hinsichtlich Präzision und Effizienz haben sich zwei Produktionsarten etabliert: Standfertigung und Umlauffertigung. Entscheidend für die Wahl der Produktionsart ist eine Vielzahl von Parametern. Die Umlaufanlage ist sinnvoll bei hohen Personalkosten, längeren Produktionszeiten, beengten Platzverhältnissen oder einem möglichen Wiedereinsatz des Equipments. Der Produktionsausstoß hängt stark von den Rahmenbedingungen ab. Schalungen in Umlaufanlagen werden durchschnittlich 2 - 2,5 Mal pro Tag eingesetzt; in der Standfertigung liegt der Durchschnitt bei 2 Belegungen pro Tag, wobei unter günstigen Bedingungen jedoch schon bis zu 3,25 Zyklen erreicht werden konnten.

Die richtige Wahl der Produktionsmethode nach einer gründlichen Untersuchung und Auswertung der Projektsituation legt den Grundstein für eine zuverlässige und wirtschaftliche Tübbingproduktion.

Doch wie können die Qualitätsanforderungen an die Tübbinge definiert und auf die Anforderungen an das Equipment übertragen werden? Da weltweit unterschiedliche Vorschriften hinsichtlich Tübbings- und Schalungstoleranzen existieren, hat der DAUB (Deutscher Ausschuss für Unterirdisches Bauen) neue Empfehlungen zum Tübbingdesign entwickelt. Diese enthalten unter anderem Empfehlungen für Toleranzen, Messverfahren, Messintervalle, etc. Die bis vor einigen Jahren noch als „nicht Stand der Technik“ betrachtete 3D-Vermessung hat sich mittlerweile als Standard etabliert, jedoch meist nur bei der Schalungsvermessung. Dies mag daran liegen, dass es nach wie vor keine internationalen Standards bezüglich der Art des Messverfahrens, der Auswertungsalgorithmen oder der Messhäufigkeit gibt. Projekte wie der Koralmtunnel (Los KAT2) zeigen jedoch, dass kontinuierlich hochpräzise Segmente und dauerhaft maßhaltige Schalungen machbare Realität sind.

In Zukunft

Neben den produktionstechnischen Optimierungen stehen seit geraumer Zeit auch anwendungsspezifische Entwicklungen im Fokus der Equipment-Hersteller. Ein gerade in Zeiten der gesellschaftlich und politisch gewünschten Energiewende besonders interessantes Produkt ist der Energietübbing. In den Tübbingen liegen Absorberrohre, die über die Tunnelschale Wärme aufnehmen oder abgeben können. Die Absorberrohre werden während des Tübbingeinbaus zu einem Kreislauf verbunden und an eine Wärmepumpe angeschlossen. So kann die geothermische Energie im Winter zur Beheizung und im Sommer zur Kühlung des Tunnels oder auch externer Gebäude genutzt werden.

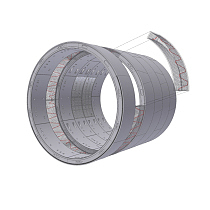

Ein Schwerpunkt in der Produktentwicklung sind Tübbinge mit Inlinern. Sie erhöhen die Dauerhaftigkeit des Tunnelbauwerkes (meist die Korrosionsbeständigkeit des Betons) bei gleichzeitiger Reduzierung der erforderlichen Arbeitsschritte. Die neue Combisegments-Generation von Herrenknecht Formwork ist beispielsweise mit einem bereits integrierten Dichtungssystem ausgestattet, das den Ausbau von Wasser-, Abwasser- oder Kabeltunnel in nur einem Schritt erlaubt und so Zeit und Geld spart.

Die Lieferanten von Tübbing-Produktionsequipment sind fit für die Zukunft, wenn sie den Kunden projektspezifische wirtschaftliche und technisch beste Lösungen mit zuverlässig hoher Qualität bieten. Gleichzeitig kann unsere Branche ihren Beitrag dazu leisten, mit den uns zur Verfügung stehenden Ressourcen schonend umzugehen. ↓

Herzlichst/All the best

Ihr/Yours

Stefan Medel