Tunnelinspektion mit künstlicher Intelligenz

Eine Tunnelinspektion ist noch immer mit hohem personellem Aufwand verbunden – viele Arbeitsstunden, meist nachts, auf gesperrten Bahnstrecken und Straßen. Und an die langwierige Inspektion schließt sich die zeitaufwendige Verarbeitung der meist sehr subjektiven Daten an. Die Digitalisierung wird diese Arbeiten künftig erleichtern. Amberg Technologies und Amberg Engineering, zwei Unternehmen der schweizerischen Amberg Group, haben im Rahmen eines Forschungsprojekts eine cloudbasierte Plattform für die automatische Schadenserkennung mittels künstlicher Intelligenz entwickelt. In dieser neuen Amberg Inspection Cloud werden die Daten aus Tunnelinspektionen dahingehend verarbeitet, dass auf lange Sicht ein digitaler Zwilling des inspizierten Tunnels erstellt werden kann. Mit dieser Technologie sollen Inspektionskosten reduziert und die Nachhaltigkeit der Infrastruktur optimiert werden.

1 Einleitung

Jedes Jahr werden Tunnel mit einer Gesamtlänge von 4700 km neu gebaut, das entspricht einem jährlichen Zuwachs von 7 %. Damit erhöht sich auch die Anzahl der Tunnel, die künftig inspiziert werden müssen. Derzeit werden Tunnelbauwerke hauptsächlich durch Begehungen und Sichtprüfungen, basierend

auf den verfügbaren Eingabedaten, überprüft. Dadurch kann man sich auf bestimmte Aspekte und Abschnitte konzentrieren, die besonderer Aufmerksamkeit bedürfen. Solche Begehungen, die zum Teil auch detaillierte Sichtprüfungen einschließen, werden von erfahrenem Personal durchgeführt, das jedoch bisweilen nicht speziell ausgebildet oder geschult ist. Häufig fehlt es am Grundwissen über die Entstehungsprozesse bestimmter Schäden und die Schwere ihrer Auswirkungen.

Während der Begehungen werden Notizen und Fotos gemacht sowie generelle Daten aufgenommen. Im Anschluss werden diese Daten in eine digitale Datenbank überführt (Bild 1) – teils bleiben sie auch nur auf Papier verfügbar. Anhand dieser Datenbasis werden weitere regelmäßige Inspektionen durchgeführt oder zusätzliche Untersuchungen und Messungen in die Wege geleitet. In einigen Fällen sind sofortige Instandhaltungs‑ oder Sanierungsarbeiten erforderlich. Die Auswertung dieser Daten und die Ableitung einer ganzheitlichen Zustandsanalyse, einer Bewertung der Schadensentwicklung, des Instandhaltungsbedarfs usw. erfolgt nur in sehr eingeschränktem Maße und in nicht digitalisierter Form, da dies sehr zeit‑ und kostenintensiv ist.

Nach einer Inspektion sollte der Eigentümer Antworten auf folgende Fragen zugänglich sein:

• In welchem Zustand ist mein Bauwerk?

• Welcher Arten sind die vorhandenen Schäden?

• Besteht eine Gefahr für die strukturelle und betriebliche Sicherheit?

• Mit welchen Kosten für die Instandhaltung ist zu rechnen?

Regelmäßige, systematische Inspektionen sorgen dafür, dass die Gesamtkosten im Rahmen bleiben. Sie dienen dazu, kritische Bereiche frühzeitig zu erkennen und mit Sanierungsmaßnahmen zu beginnen, solang die Schadensbereiche noch klein sind. Ohne regelmäßige Inspektionen steigt das Risiko gravierender Zwischenfälle, die eine umfangreichere Sanierung nach sich ziehen.

2 Methodik der Tunnelinstandhaltung

2.1 Aktueller Stand der Technik

Um die Betriebssicherheit, Gebrauchstauglichkeit und strukturelle Sicherheit eines Tunnelbauwerks möglichst kostengünstig aufrechtzuerhalten, muss ein ausgereiftes Werterhaltungskonzept umgesetzt werden. Die Basis eines solchen Werterhaltungskonzepts bildet meist eine regelmäßige Überwachung, d. h. regelmäßige Vermessung und Inspektionen.

Für den Erhalt eines Tunnels sind Begutachtungs‑ und Instandhaltungsarbeiten nötig.Die Begutachtung umfasst Inspektionen, Sichtprüfungen und Messungen, Funktions‑ und Materialprüfungen.

Daraus ergibt sich die Zustandsbewertung, aus der hervorgeht,

welche Instandhaltungsarbeiten erforderlich sind. Je nach Zustand des Tunnels können präventive, korrektive oder erneuernde Arbeiten durchgeführt werden. Sobald der Tunnel fertig gebaut ist, beginnt mit der ersten Inspektion, bei der der Ist-Zustand aufgenommen wird, schon das Instandhaltungsmanagement. Die Begutachtung dient sowohl der Dokumentation des Anfangszustands als auch der fortlaufenden bzw. regelmäßigen Dokumentation der Zustandsentwicklung.

Derzeit sind alle fünf Jahre Inspektionen fällig, um den Zustand des Bauwerks aufzunehmen und festzustellen, ob Instandhaltungsarbeiten notwendig sind. Auch nach jedem Eingriff wird der Zustand erneut überprüft.

Inspektionen sind für alle gezielten Managementprozesse zur Werterhaltung eines Bauwerks unabdingbar und müssen auf Detailkenntnissen über den Zustand des jeweiligen Tunnels beruhen. Bei der Begutachtung müssen folgende technische Daten über Merkmale, Eigenschaften und Zustand des Tunnels erfasst werden:

• verwendete Baumaterialien und deren Eigenschaften,

• Geometrie und Profil des Tunnels,

• Betriebseinrichtungen und Lichtraumprofil,

• Schäden und Mängel,

• weitere Daten: Bauverfahren und Alter des Tunnels, Geologie und durch die Geologie einwirkende Kräfte, Hydrogeologie und chemische Eigenschaften des Felswassers, Klimabedingungen, Schienenfahrzeuge und Betriebsart

Inspektions‑ und Begutachtungsarbeiten werden teils vor Ort durchgeführt (Bild 2). Aus Sicherheitsgründen müssen die Tunnel für diese Arbeiten gesperrt werden. Das ist meist nur nachts möglich und daher sehr teuer. Es ist folglich wichtig, nur so wenig Zeit wie irgend nötig vor Ort zu verbringen. Rechnergestützte Tools für die Vermessung und Datenanalyse helfen dabei. Indem die Vorinspektion im Büro anhand früherer Scans mit der Inspektionssoftware vorgenommen wird, reduziert sich die vor Ort benötigte Zeit. In der Folge können die Tunnelkonstruktion, Materialien, Einbauten und Schäden, die vorher registriert wurden, bei der Begehung im Tunnel überprüft, korrigiert oder aufgenommen werden. Die erfassten und analysierten Daten sind die Grundlage für die Zustandsbewertung des Tunnels und die weitere Planung. Als Schadenskategorien gelten beispielsweise Verformungen, Hohlräume, Risse, Wassereintritt, Korrosion usw. sowie Kombinationen aus diesen Phänomenen.

Nach der vollständigen Erfassung der Schäden und Mängel wird jede Zone je nach Zustand in eine der folgenden Klassen eingeteilt:

1) gut

2) akzeptabel

3) beschädigt

4) schlecht

5) alarmierend

Nach der Klassifizierung muss für die Zustandsklassen 2 bis 5 das weitere Vorgehen definiert werden (präventive Instandhaltung, korrektive Instandhaltung oder Erneuerung).

Dies muss für den gesamten Tunnel bzw. das gesamte Tunnelnetz erfolgen, um eine Priorisierung hinsichtlich der Schwere der Schäden und der Baukosten vornehmen zu können. Im Anschluss kann der Eigentümer oder Betreiber Finanzierungs‑ und Maßnahmenpläne erstellen. Schlussendlich wird anhand der für das gesamte Netz erstellten Prioritätenliste ein Instandhaltungsplan für den Tunnel (oder den Bereich) verfasst.

2.2 Vorteile und Grenzen der

Digitalisierung

Auch wenn die Bewertung von erfahrenen Ingenieuren vorgenommen wird, beruht sie doch auf deren subjektiver Einschätzung. Diese Subjektivität muss reduziert werden, ohne die Ingenieure von ihrer Verantwortung zu entbinden. Digitalisierung und künstliche Intelligenz drängen die Baubranche dazu, immer mehr Standardverfahren zu entwickeln, die die Bewertung verschiedener Phänomene vereinfachen, beschleunigen und vereinheitlichen. Diese Entwicklung ist bereits jetzt wichtig, um die offensichtlicheren Ergebnisse deutlich hervorzuheben und die Kommunikation zwischen allen am Instandhaltungsprozess beteiligten Parteien zu beschleunigen.

Aber nicht nur die Entwicklung neuer Standards wird durch die Digitalisierung vorangetrieben, auch jeder einzelne Schritt der Inspektion wird forciert. Beispielsweise können Daten aus dem Scan in Arbeitsdaten für die Instandhaltung umgewandelt werden. Aus regelmäßig durchgeführten Scans kann dann ein digitaler Zwilling des Tunnels erstellt werden.

Ein anderer Aspekt sind die sehr komplexen Auswirkungen verschiedener Schadensbilder. Dasselbe Phänomen kann unterschiedliche Bedeutung haben, abhängig von:

• der Geologie,

• den Baumaterialien,

• der geometrischen Lage,

• dem Alter des Schadens und der Veränderungsgeschwindigkeit.

Auch wenn die Kombinationen aus den meisten dieser Faktoren mit den Schadens‑ oder Mängelarten in die Software einprogrammiert werden können, um die Entscheidungsfindung zu unterstützen, so kann doch der menschliche Kontrollfaktor nicht ganz eliminiert werden. Zum Beispiel können durch eine komplexe Geologie oder fehlende Informationen ganz individuelle Fälle auftreten.

Obwohl durch künstliche Intelligenz viele Schritte standardisiert, digitalisiert, unterstützt, optimiert und schließlich auch beschleunigt werden, kann der Computer einige Entscheidungen in Bezug auf die Werterhaltung einfach nicht selbst treffen. Es ist unerlässlich, die Datenerfassung, ‑verarbeitung und ‑analyse zu bewerten, um die Instandhaltungsabläufe für Tunnel in die Bauwerksdatenmodellierung (BIM), die nun auch im Tunnelbau vermehrt Einzug hält, einfließen zu lassen.

Ein wichtiger Aspekt, weshalb die Verwendung neuer Technologien zur Kostenersparnis beiträgt, besteht darin, dass sich die benötigte Zeit vor Ort minimiert und weniger Personal benötigt wird. Die Datenerfassung wird detaillierter, wodurch die Vorinspektionen vereinfacht und präziser werden. Auch die Inspektionen vor Ort werden effizienter und exakter. Ein Großteil der Dokumentation einer solchen Inspektion kann direkt aus den Inspektionsdaten generiert werden. Der gesamte Datenbestand ist in der Cloud zugänglich, damit der Eigentümer des Tunnels die Inspektionsergebnisse online und in Echtzeit einsehen kann.

3 Methodik der Datenerfassung und

Datenverarbeitung

3.1 Datenerfassung

Wegen der Dunkelheit, der rauen Bedingungen, der knappen verfügbaren Zeit für die Messung, der Sicherheitsbestimmungen und der hohen Anforderungen an die Genauigkeit gestaltet sich die Datenerfassung in einem Tunnel sehr schwierig. Von der Sichtprüfung bis hin zu automatisierten Verfahren gibt es derzeit verschiedenste Erfassungstechnologien. Das am häufigsten verwendete Verfahren ist die Datenerfassung mit Laserscanner. Die Lichtverhältnisse haben zwar keinen Einfluss auf die so gewonnenen Ergebnisse, aber die Farbinformationen gehen dabei verloren. Bei der Photogrammetrie ist es genau anders herum. Dieses Verfahren benötigt Licht, um gute Farbbilder zu erzeugen, nimmt aber viel Zeit in Anspruch.

Die Messausrüstung kann auf unterschiedliche Weise in den Tunnel transportiert werden: mit von Hand gezogenen Rollwagen oder mit Lokomotiven, mit ferngesteuerten Robotern oder Autos. Seit einiger Zeit wird auch der Einsatz von Drohnen in Tunneln getestet. Bild 3 zeigt die Datenerfassung mit dem Amberg MISS (Mobile Infrastructure Scanning System) im Ceneri-Basistunnel in der Schweiz.

3.2 Datenverarbeitung und ‑analyse

Daten können auf unterschiedlichste Weise erfasst werden. Letzten Endes zählt nur ihre Qualität. Daten von geringer Qualität sind für die Verarbeitung nutzlos, weil die inspizierten Phänomene meist nicht erkennbar und zusätzliche Tunnelbegehungen nötig sind. Daten von guter Qualität müssen effektiv nutzbar und wiederverwendbar sein. Das Ziel ist ein intelligentes System, dass jedes Bild und Phänomen mit Hilfe einer Datenbank vergleichen kann, wo sämtliche Zusatzinformationen erfasst und gruppiert sind. Mit einem solchen Tool lassen sich Daten einfach analysieren und zukünftig wiederverwenden.

3.3 Motivation für das Entwicklungsprojekt

Die derzeit verwendete Software TunnelMap verfügt über die erforderlichen Funktionen, um aus Zeichnungen von Phänomenen eine Datenbank zu erstellen. Allerdings hat die Software ihre Grenzen, hauptsächlich aus Altersgründen. Sie wurde vor etwa 20 Jahren entwickelt, als die Datensynchronisierung, die Vorstellungen von der Bauwerksdatenmodellierung (BIM) und die Möglichkeiten der intelligenten Konstruktion auf einem völlig anderen Niveau oder noch gar nicht existent waren.

Mit modernen Inspektionsanforderungen kann TunnelMap nicht mehr mithalten. Die Zeit ist reif für eine moderne, webbasierte Plattform, die mit den Technologien und Markterwartungen der heutigen Zeit Schritt halten kann.

4 Wie funktioniert die

intelligente Inspektion?

4.1 Arbeitsablauf

Mittlerweile entsprechen Zeichnungen auf Papier nicht mehr dem Stand der Technik. Die Zukunft der Tunnelinspektion ist digital. Deshalb werden die Daten in die Cloud verschoben, um sie überall, jederzeit, von allen Geräten aus und für alle berechtigten Nutzer verfügbar zu machen. In diesem Kapitel wird die neue Plattform namens Amberg Inspection Cloud vorgestellt. Dabei werden hauptsächlich die neue Methodik und die Vorteile für die Tunnelinspektion erläutert.

4.2 Optimierung des Arbeitsablaufs

Die in Abschnitt 3 beschriebenen Arbeitsabläufe verändern sich im Grunde kaum. Das vorrangige Ziel besteht darin, mittels Automatisierung den gesamten Inspektionsvorgang einfacher, weniger zeitaufwendig und kosteneffektiver zu gestalten. Der Fokus liegt dabei auf der Datenverarbeitung und Datenanalyse. Daten lassen sich auf mehrere effiziente Arten automatisch oder halbautomatisch erfassen. Aber die Inspektion und das Skizzieren der Schäden war immer eine langwierige manuelle Arbeit.

Die Optimierung des Arbeitsablaufs kann in zwei Schritten erfolgen. Im ersten Schritt werden Anwender bei den Handzeichnungen unterstützt, indem Bereiche mit hoher Wahrscheinlichkeit für Rissbildung (Schäden) hervorgehoben werden. Dadurch muss der Anwender nicht den gesamten Tunnel akribisch inspizieren, sondern kann sich auf die Problembereiche konzentrieren. Der zweite Schritt ist eine Automatikfunktion: das Erkennen und Zeichnen. Das bedeutet, dass inspizierte Schäden oder Versorgungsleitungen erkannt und vollautomatisch gezeichnet werden. Die Anwender können dann eine schnelle Sichtprüfung vornehmen. In diesem zweiten Schritt der Optimierung werden geschätzte drei Viertel der für die Datenverarbeitung erforderlichen Zeit eingespart. In beiden zuvor beschriebenen Schritten wird künstliche Intelligenz (ein tiefes neuronales Netz) genutzt, um Schäden hervorzuheben und automatisch eine Zeichnung davon zu erstellen.

4.3 Die neue Plattform –

Gründe für künstliche Intelligenz

Die Entwicklung von künstlicher Intelligenz und maschinellem Lernen begann bereits Mitte des 20. Jahrhunderts. Neueste Erkenntnisse auf diesem Gebiet und leistungsstarke Hardware machten es dann möglich, die Technologie nicht mehr nur für die Wissenschaft, sondern auch für kommerzielle Anwendungen nutzbar zu machen. Insbesondere die Weiterentwicklung der Hardware war für die sogenannten tiefen neuronalen Netzwerke von großer Bedeutung. Diese Netzwerke funktionieren nach demselben Prinzip wie das menschliche Gehirn, mit Millionen Parametern, die während des Netzwerktrainings justiert werden müssen. Der Lernprozess kann wenige Minuten bis zu mehreren Tagen in Anspruch nehmen.

Zum Thema künstliche Intelligenz wurden bereits einige Studien durchgeführt. Die größten Anstrengungen wurden vermutlich in der Medizin unternommen. Aber es gab auch schon einige Untersuchungen zur Schadenserkennung für Straße, Schiene und Beton [Yokoyama et al. 2017, Cha et al. 2017, Faghih-Roohi et al. 2016, Yang et al. 2017, Eisenbach et al. 2017]. In diesen Studien werden viele ähnliche Schadensbilder wie in Tunnelbauwerken erwähnt, jedoch gibt es bis heute keine Veröffentlichungen, die diese Verfahren in Tunneln behandeln.

Unter Einbeziehung früherer Studien, die sich mit Schadenserkennung und verfügbaren Tools (Keras, TensorFlow) befassten, wurden die Netzwerke LeNet und VGG-16 getestet. Sie versprachen gute Ergebnisse bei angemessener Rechenzeit.

Die größte Einschränkung in den ersten Entwicklungsphasen war die begrenzte Menge an Trainingsdaten. Deshalb wurden sehr tiefe Netzwerke vom Test ausgeschlossen. Doch auch VGG-16 hat letzten Endes die Trainingsdaten überangepasst. Als dies erkannt wurde, wurde LeNet dahingehend eingestellt, dass es Tunnelwände und ‑decken auf Risse oder feuchte Stellen absucht.

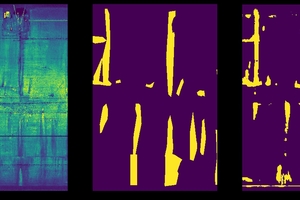

Als Eingabedaten für das Netzwerktraining verwendete Amberg aus den Laserscans gewonnene Graustufenbilder. Die Visualisierungen können auf der neuen webbasierten Plattform Amberg Inspection Cloud detaillierter dargestellt werden.

4.4 Vom Tunnel in die Cloud

Die Inspection Cloud ist eine webbasierte Plattform speziell für Tunnelinspektionen. Sie kann mit Daten aus diversen Quellen und Messverfahren befüllt werden, die qualitativ gute, hochauflösende Bilder liefern.

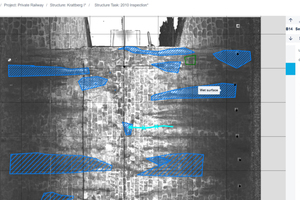

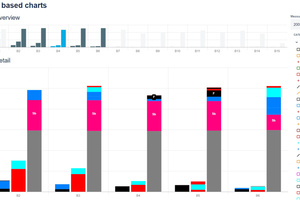

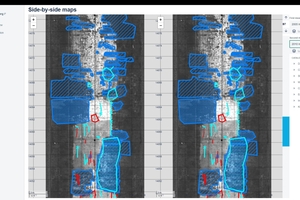

Wenn das Tunneldesign und die hochauflösenden Bilder auf einen Cloud-Server geladen werden, kann das trainierte neuronale Netz automatisch die Schadenswahrscheinlichkeit ermitteln. Ein erfahrener Anwender kann die automatisch generierten Daten weiterverarbeiten und interpretieren (Bilder 4–6). Bei größeren Projekten können mehrere Anwender unabhängig voneinander arbeiten, und zwar ohne umständliche Datentransfers und ‑synchronisierungen.

Wenn die Analyse beendet ist, kann man online direkt in der Inspection Cloud darauf zugreifen. Zu den enthaltenen Funktionen gehören der Vergleich von Tunnelzuständen aus verschiedenen Jahren, die Visualisierung von Schäden entlang des Tunnels und der standardmäßige DXF-Export.

Bald wird noch die automatische Zeichenfunktion in die Inspection Cloud integriert werden. Dann überprüft der inspizierende Ingenieur nur die automatisch erzeugten Zeichnungen und

nimmt ggf. minimale Änderungen vor. Das bedeutet im Vergleich zu herkömmlichen Zeichnungen eine enorme Zeitersparnis.

4.5 Ausblick

Das große Ziel besteht darin, manuelle Arbeit in der Tunnelinspektion weitestgehend zu eliminieren. Derzeit erscheint es noch nicht ratsam, auf manuelle Arbeitsschritte und den Faktor Mensch komplett zu verzichten. Und auch in der Zukunft liegt die endgültige Entscheidung über unklare Sachlagen bei Fachleuten. Aber die zeitaufwendige Markierung aller eindeutigen Fälle per Hand wird durch künstliche Intelligenz ersetzt.

Die Herausforderung liegt nicht allein in der Auswertung der Inspektion. Auch der Transfer der Daten sowie die folgenden Ingenieur-Aufwände sind sehr zeitintensiv. Auf diesem Gebiet wird die vollständige BIM-Kompatibilität angestrebt. Diese Entwicklung wird aktuell von der Tatsache gebremst, dass es noch keinen BIM-Standard für Tunnel gibt. Die Amberg Inspection Cloud umfasst bereits die Lagedaten (3D), Informationen zum Phänomen (1D), zur Zeit (1D) und eine effektive Datenanalyse. Das fehlende Glied in dieser Kette ist ein BIM-Format, das den problemlosen Transfer in andere Programme erlaubt.

5 Schlussfolgerung

Das sogenannte Deep Learning ist keine ganz neue Technologie, ihr Einsatzbereich hat sich aber durch leistungsstarke Datenverarbeitungsgeräte drastisch erweitert. Der Übergang von der rein wissenschaftlichen Anwendung in die Baubranche hat vor einigen Jahren allmählich begonnen. Im Bausektor werden heutzutage viele Abläufe und Anwendungen durch neuronale Netzwerke verändert. Erkenntnisse aus all diesen Anwendungen und Erfahrungen in unterschiedlichsten Feldern treiben die Weiterentwicklung voran.

Die Herausforderung der Zukunft wird darin bestehen, sichere Tunnel zu bauen, welche Vorhersagen bezüglich der Schadensentwicklung zulassen und mit denen sich die Kosten über die gesamte Lebensdauer eines Tunnelbauwerks optimieren lassen. Dank Digitalisierung können in dieser Branche immer mehr Bauwerksdaten gesammelt werden. Doch es ist unerlässlich, die Qualität der Datenanalyse weiter zu verbessern. Deep Learning unterstützt die Automatisierung dieses Prozesses. Durch den Einsatz von Deep Learning für die Erkennung der Phänomene hat sich gezeigt, dass diese Technologien Einfluss darauf haben werden, wie Tunnelinspektionen zukünftig ablaufen (Bild 7).

Vorerst gibt es noch viel zu tun und es müssen noch mehr verlässliche Trainingsdaten gesammelt werden. Erste Testprojekte zeigen eine mögliche Zeitersparnis von 60 % gegenüber einer herkömmlichen Inspektion auf. Mit dem derzeitigen Stand der Software ist bereits eine Einsparung von 30 % erreichbar.

Sobald sich die Datenverarbeitung zur Erkennung von Phänomenen verbessert, hat dies Auswirkungen auf die Datenerfassung. Auch der Vorgang der Datenerfassung erfährt aktuell einen großen Wandel. Es gibt neue Sensoren und Plattformen, die eine automatische Datenerfassung der gesamten Tunnelinfrastruktur ermöglichen. Bald wird es möglich sein, diese Daten miteinander zu kombinieren und eine digitale Kopie des Bauwerks zu erzeugen. Mit diesen Technologien sollte es dann möglich sein, die regelmäßigen Inspektionen durch ereignisgesteuerte Inspektionen abzulösen. Das würde bedeuten, dass der Eigentümer eines Bauwerks die Inspektionen anhand der aktuell herrschenden Bedingungen und anhand von Veränderungen in bestimmten Tunnelsektoren planen kann.

References | Literatur

[1] Cha, Young-Jin, et al. 2017. “Deep Learning-Based Crack Damage Detection Using Convolutional Neural Networks.” Computer-Aided Civil and Infrastructure Engineering, vol. 32, no. 5, pp. 361–378., doi:10.1111/mice.12263.

[2] Eisenbach, Markus, et al. 2017. “How to Get Pavement Distress Detection Ready for Deep Learning? A Systematic Approach.” 2017 International Joint Conference on Neural Networks (IJCNN), doi:10.1109/ijcnn.2017.7966101.

[3] Faghih-Roohi, Shahrzad, et al. 2016. “Deep Convolutional Neural Networks for Detection of Rail Surface Defects.” 2016 International Joint Conference on Neural Networks (IJCNN), doi:10.1109/ijcnn.2016.7727522.

[4] Winkler N.& Ackermann A.W., 2011, „Value Preservation of underground infrastructure through focused conceptional planning“, Amberg Engineering Ltd., Switzerland

[5] Yang, Liang & Li, Bing & Li, Wei & Zhaoming, Liu & Yang, Guoyong & Xiao, Jizhong. 2017. „Deep Concrete Inspection Using Unmanned Aerial Vehicle Towards CSSC Database.“ Conference: 2017 IEEE/RSJ International Conference on Intelligent Robots and Systems

[6] Yokoyama, Suguru, and Takashi Matsumoto 2017. “Development of an Automatic Detector of Cracks in Concrete Using Machine Learning.” Procedia Engineering, vol. 171, pp. 1250–1255., doi:10.1016/j.proeng.2017.01.418.