45 % CO2-Reduzierung bei der Zementproduktion für Stuttgart-21-Tunnelprojekt

Der von Schwenk entwickelte Zement CEM III/A 52,5 N-SR setzt in puncto Umweltverträglichkeit neue Maßstäbe im Tunnelbau. Durch einen geringeren Klinkeranteil konnten am Großprojekt Stuttgart 21 rund 160 000 t CO2 und damit über 45 % der zementbezogenen CO2-Emissionen vermieden werden.

1 | Fertiggestellte Tunnelinnenschale mit CEM III/A 52,5 N-SR

1 | Fertiggestellte Tunnelinnenschale mit CEM III/A 52,5 N-SR

Credit/Quelle: ARGE ATCOST 21

Bei der Umsetzung von Infrastrukturprojekten spielt der Tunnelbau nach wie vor eine wichtige Rolle. Vor dem Hintergrund der aktuellen Klimadebatte stehen aber auch Tunnelprojekte in Bezug auf CO2-Emissionen vermehrt in der Kritik [1]. Durch neue Entwicklungen bei Zement und Beton können die herstellbedingten CO2-Emissionen allerdings bedeutend gesenkt werden. Während in der Vergangenheit üblicherweise CEM I-Zemente im Tunnelbau verwendet wurden, sollen nun zunehmend klinkerreduzierte und damit klimaschonendere Zemente zum Einsatz kommen [2]. Am Beispiel des Großprojektes Stuttgart 21 wird im Folgenden der für das Projekt verwendete Hochofenzement CEM III/A 52,5 N-SR aus dem Schwenk Lieferwerk Karlstadt vorgestellt (Bild 1). Gegenüber CEM I-Zementen werden mit diesem Zement die herstellbedingten CO2-Emissionen bei gleicher Einsatzmenge um fast 50 % reduziert. Gleichzeitig wird die Herstellung leistungsfähiger und hoch dauerhafter Betone möglich, die selbst unter den besonderen Grundwasser- und Bodenbedingungen im Stuttgarter Talkessel eine Lebensdauer von 100 Jahren und mehr erreichen.

Ausgangslage

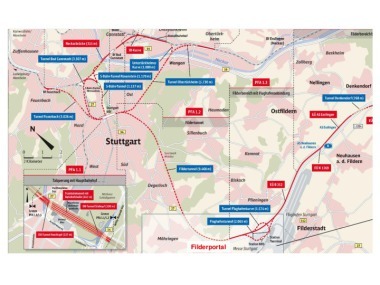

2 | Übersicht Stuttgart 21 und Neubaustrecke Wendlingen–Ulm

2 | Übersicht Stuttgart 21 und Neubaustrecke Wendlingen–Ulm

Credit/Quelle: DB

Die Deutsche Bahn baut zurzeit das Projekt Stuttgart–Ulm, dabei entstehen insgesamt sechs neue Bahnhöfe, 120 km Tunnel und 81 Brücken. Das Projekt besteht aus zwei Abschnitten: zum einen aus Stuttgart 21, der seit 2010 im Bau befindlichen kompletten Neuordnung des Bahnknotens Stuttgart samt der Anbindung des Stuttgarter Flughafens an das Hochgeschwindigkeitsnetz der Bahn und einem Abschnitt freier Strecke bis Wendlingen, zum anderen aus der Schnellfahrstrecke Wendlingen–Ulm, die seit 2012 im Bau ist. Die Schnellfahrstrecke geht im Dezember 2022 in Betrieb, die Inbetriebnahme von Stuttgart 21 ist für Ende 2025 geplant (Bild 2).

Grundlagen und Anforderungen

Im Tunnelbau gibt es unterschiedliche Vortriebsarten. Der Vortrieb mit einer Tunnelbohrmaschine kann nur unter bestimmten Rahmenbedingungen eingesetzt werden. Ein Beispiel dazu ist der Boßlertunnel, auf der NBS beim Albaufstieg [3]. Beim konventionellen Tunnelbau hingegen wird das Gebirge mittels Sprengvortrieb oder Reißbagger gelöst und sofort mit Spritzbeton gesichert [4]. In der Vergangenheit wurden teilweise Trockenspritzbetone zur Sicherung eingesetzt. Wegen der Staubentwicklung, der geringeren Stundenleistung und des hohen Rückpralls im Tunnelbau ist dieses Verfahren jedoch fast vollständig verschwunden. Gerade für größere Tunnelbauprojekte hat sich der Nassspritzbeton etabliert. Bei diesem Verfahren wird der Beton in einer Baustellenmischanlage oder einem nahegelegenen Transportbetonwerk angemischt und mittels Fahrmischer zur Verwendungsstelle transportiert. Die Förderung des Betons zum Spritzmobil bzw. zur Spritzdüse erfolgt mit Kolbenpumpen. Vor dem Austritt aus der Spritzdüse wird der Betonstrom durch Druckluft zerstäubt und mit einem flüssigen Beschleuniger versetzt. Anschließend muss der Beton am Gebirge haften (auch Überkopf), erstarren und schnell erhärten. Die Anforderungen bezüglich der Festigkeitsentwicklung in den ersten Minuten und Stunden gehen weit über das hinaus, was im normalen Ingenieur- oder Fertigteilbau verlangt wird. Nur so kann die Sicherheit der Bauausführenden beim Tunnelvortrieb gewährleistet und eine entsprechende Vortriebsleistung erreicht werden. Die Einstufung des Spritzbetons erfolgt entsprechend seiner Festigkeitsentwicklung gemäß der „Österreichischen Spritzbetonrichtlinie“ [5] in den sogenannten J-Kurven.

Aus Umweltschutzgründen werden heute ausschließlich „alkalifreie“ Beschleuniger basierend auf Aluminiumsalzen verwendet. Die Kosten für diese Beschleuniger machen einen erheblichen Anteil der Gesamt-Betonkosten aus. Demzufolge wird versucht, den Verbrauch dieser Zusatzmittel so niedrig wie möglich zu halten und somit die Wirtschaftlichkeit der Baumaßnahme sicherzustellen. Dabei ist der Einfluss des Zementes und der Betonzusammensetzung auf den Beschleunigerverbrauch immens.

Zur dauerhaften Sicherung des Tunnels mit Lebensdauern von 100 Jahren und mehr übernimmt die Tunnelinnenschale die wesentliche Tragfunktion. Bei der Herstellung dieser Innenschale wird ein Schalwagen verwendet. Der Raum zwischen der Schalhaut auf dem Schalwagen und der Abdichtung auf der Spritzbetonschale wird mittels einer Betonpumpe mit Frischbeton verfüllt. Üblicherweise werden die Segmente für die Tunnelinnenschale im 24-Stunden-Takt hergestellt. Dazu muss der Beton unter den klimatischen Bedingungen des Tunnels, mit Umgebungstemperaturen von ca. 10 °C, eine Festigkeit von mindestens 3 N/mm² innerhalb von 8 Stunden entwickeln, um ein Absenken des Schalwagens im Schichtbetrieb zu ermöglichen.

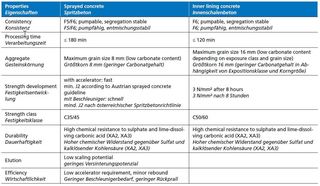

Tabelle 1 | Anforderungen an den Spritzbeton und Innenschalenbeton im Projekt Stuttgart 21-Teilbereich Stuttgarter Talkessel

Tabelle 1 | Anforderungen an den Spritzbeton und Innenschalenbeton im Projekt Stuttgart 21-Teilbereich Stuttgarter Talkessel

Zusätzliche Anforderungen an die verbauten Betone im Bereich des Stuttgarter Talkessels resultieren aus den betonangreifenden Bedingungen. Besonders die Sulfatgehalte im Gipskeuper in Kombination mit der kalklösenden Kohlensäure der vorhandenen Grundwässer führen nach DIN EN 206-1/DIN 1045-2 [6] zu einer Einordnung in die Expositionsklasse XA2 (mäßiger chemischer Angriff) und XA3 (starker chemischer Angriff). Die Anforderungen an die zu verwendenden Betone werden in mehreren Gutachten vom Ingenieurbüro Schiessl-Gehlen-Sodeikat definiert [7]. Laut Gutachten gelten diese Anforderungen sowohl für den Innenschalenbeton als auch für den verwendeten Spritzbeton. Die verschiedenen Anforderungen, die sich für die Betone im Stuttgarter Talkessel ergeben, sind in Tabelle 1 zusammengefasst.

Entwicklung des Spritzbetonzementes

Ein hoher Hüttensandgehalt wirkt sich jedoch nachteilig auf die Frühfestigkeitsentwicklung entsprechender Betone aus. Gerade hüttensandreiche Hochofenzemente verfestigen sich nur sehr langsam. Diese Eigenschaft steht der Verwendung als Spritzbeton oder als Beton für eine Tunnelinnenschale entgegen. Wie oben ausgeführt, müssen Spritzbetone ein sehr schnelles Erstarren und Betone für Tunnelinnenschalen eine schnelle Festigkeitsentwicklung gewährleisten. Weder Spritzbetone noch Betone für die Tunnelinnenschale lassen sich mit einem langsam erhärtenden CEM III/B-Zement realisieren.

Um möglichst alle o. g. Anforderungen erfüllen zu können, empfiehlt sich demnach ein moderater Hüttensandgehalt des Zementes. Ein hoher Sulfatwiderstand kann mit einem Hüttensandgehalt von mindestens 50 M.-% erreicht werden [8]. Für eine hohe Frühfestigkeit oder auch einen hohen Widerstand gegenüber Frost- oder Frost-Tausalz-Angriff des hergestellten Betons sollte der Hüttensandanteil aber möglichst auf ein Minimum begrenzt werden [9]. Für die weitere Zemententwicklung wurde der Hüttensandanteil bei 50 M.-% fixiert.

Eine hohe Leistungsfähigkeit von Hochofenzement und den daraus hergestellten Betonen setzt die getrennte Vermahlung der Hüttensand- und der Klinkerkomponente voraus [10]. Für eine schnelle Festigkeitsentwicklung muss neben dem Klinker auch der Hüttensand in einer hohen Mahlfeinheit vorliegen. Die Abstufung der Kornverteilungen beider Komponenten stellt einen niedrigen Wasseranspruch des Zementes und damit eine leichte Verarbeitbarkeit des Betons sicher.

Neben der richtigen Zusammensetzung der Zementhauptbestandteile Hüttensandmehl und Klinker muss auch die Zusammensetzung des Erstarrungsreglers Calciumsulfat für die speziellen Anwendungen optimiert werden. Neben dem Gesamtgehalt an Calciumsulfat dominiert vor allem das Anhydrit/Gips-Verhältnis die Leistungsfähigkeit des Zementes in der jeweiligen Anwendung. Insbesondere für Spritzbetone wirkt sich ein langsamer Verbrauch des Calciumsulfates vorteilhaft auf die Festigkeitsentwicklung aus. Als Nebenbestandteil werden den Zementen häufig geringe Mengen an Kalksteinmehl zugegeben. Allerdings wird dadurch das Risiko einer schädigenden Thaumasitbildung unter den klimatischen Bedingungen des Tunnels verstärkt [11]. Auf die Zugabe carbonathaltiger Nebenbestandteile wurde folglich verzichtet.

Sulfatwiderstand

Der so abgestimmte Hochofenzement führt zu einem sehr dichten Betongefüge. Ein hoher Sulfatwiderstand des Zementes war aufgrund der Zusammensetzung zwar erwartbar, musste aber im Rahmen einer Anwendungszulassung gesondert nachgewiesen werden. Bei dieser Prüfung wird ein direkter Vergleich zu einem Referenzzement auf Basis des Portlandzements CEM I SR 3 durchgeführt. Die geprüften Probekörper mit Hochofenzement zeichneten sich in diesem Vergleich durch sehr geringe Dehnungen aus und blieben deutlich unter dem für diese Prüfung relevanten Grenzwert. Nach dieser Zulassungsprüfung konnte der Zement mit der Bezeichnung CEM III/A 52,5 N-SR angemeldet und vermarktet werden [12].

Eignungsprüfung im Spritzstand

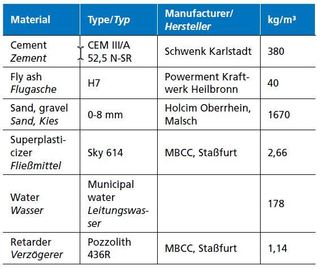

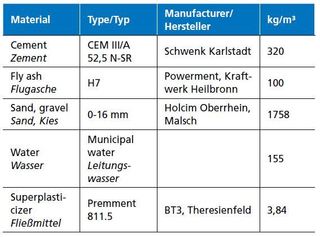

Die Eignung des Zementes im Spritzbeton wurde durch umfangreiche Vorversuche mit marktgängigen Beschleunigern nachgewiesen. Dabei wird neben dem Erstarrungsverhalten auch die frühe Festigkeitsentwicklung bewertet. Im Spritzstand der Firma Schwenk konnte die Eignung des Zementes unter baupraktischen Bedingungen verifiziert werden. Vorausgegangen waren betontechnologische Rezepturanpassungen. Dabei hat sich folgende Grundzusammensetzung als besonders leistungsfähig und robust bewährt:

380 kg/m³ Zement

40 kg/m³ Flugasche

W/Zeq-Wert 0,45–0,50

PCE-Fließmittel

Größtkorn 8-mm-Kies

Ausbreitmaß F5 für ca. 120 Minuten

3 | Herstellung der Spritzkisten am Versuchsstand

3 | Herstellung der Spritzkisten am Versuchsstand

Credit/Quelle: Schwenk

Ein Spritzstand besteht aus mehreren nebeneinanderstehenden Tunnelsegmentbögen. Auf diese Weise kann das Spritzen auch über Kopf simuliert werden. Zur Bestimmung der Festigkeitsentwicklung des beschleunigten Spritzbetons werden speziell für die Messungen hergestellte Kisten aus Holz mit Spritzbeton befüllt (Bild 3). Die Festigkeitsentwicklung kann anschließend mittels Penetrationsnadel (Bild 4) bzw. Ausziehversuch (Bild 5) bis zu 24 h gemessen werden. Während die Penetrationsnadel den Prüfbereich von 0,2 bis 1 N/mm² abdeckt, wird für den Prüfbereich 2,5 bis 15 N/mm² das Ausziehverfahren angewendet. Dabei wird die Ausziehkraft an einem zuvor in den erhärteten Spritzbeton mittels Bolzenschussgerät eingetriebenen Nagel gemessen und daraus über Korrelationswerte die Druckfestigkeit ermittelt.

4 | Messverfahren mit Penetrationsnadel an den Spritzkisten

4 | Messverfahren mit Penetrationsnadel an den Spritzkisten

Credit/Quelle: Schwenk

5 | Bolzenschussgerät für den Ausziehversuch

5 | Bolzenschussgerät für den Ausziehversuch

Credit/Quelle: Schwenk

Der Festigkeitsverlauf nach 24 h (Prüfbereich ab ca. 15 N/mm²) lässt sich nur noch durch die direkte Messung der Druckfestigkeit verfolgen. Dazu werden aus den Spritzkisten Bohrkerne entnommen, planparallel geschliffen und zerstörend geprüft.

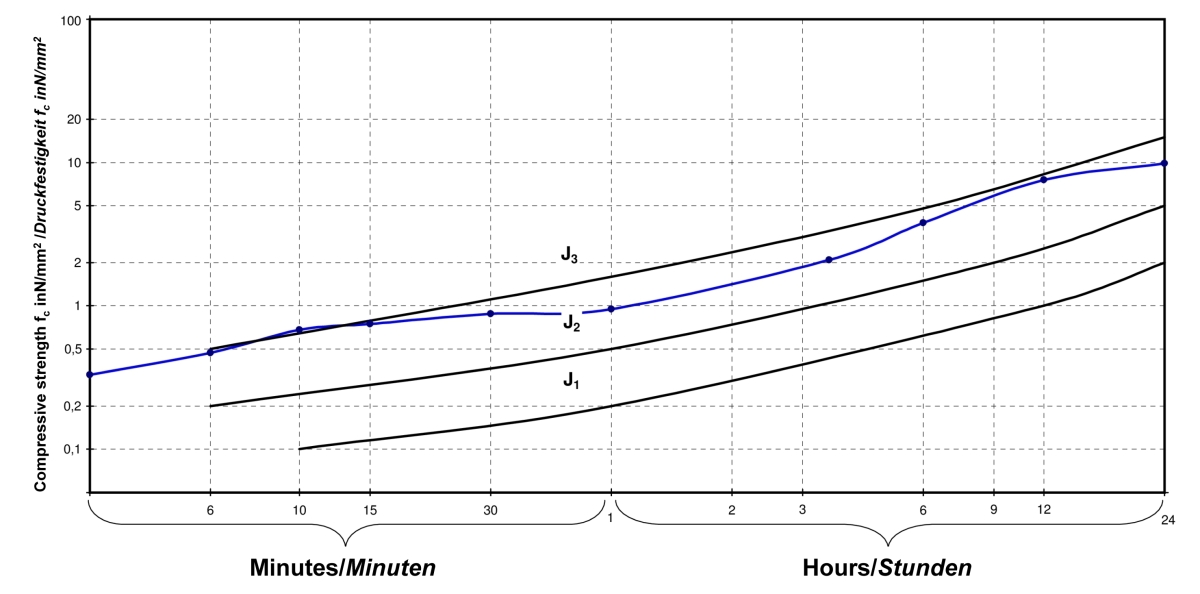

Die Versuche haben gezeigt, dass der CEM III/A 52,5 N-SR mit den üblichen Spritzbetonzementen CEM I 52,5 R in den Frisch- und Festbetoneigenschaften vergleichbar ist. Außerdem konnten Betonversuche bei Temperaturen unter 10 °C die Eignung des Zementes als Innenschalenbeton belegen. In Bild 6 wird beispielhaft die Festigkeitsentwicklung des Spritzbetons, mit einer Beschleunigerzugabe von 6,5 M.-% bezogen auf den Zementgehalt, dargestellt. Das sind gute Werte im Hinblick auf die Rahmenbedingungen.

6 | Festigkeitsentwicklung eines Spritzbetons mit CEM III/A 52,5 N-SR und 6,5 M.-% Beschleuniger, bezogen auf den Zementgehalt und 19 °C Frischbetontemperatur

6 | Festigkeitsentwicklung eines Spritzbetons mit CEM III/A 52,5 N-SR und 6,5 M.-% Beschleuniger, bezogen auf den Zementgehalt und 19 °C Frischbetontemperatur

Credit/Quelle: Zertplus

Untersuchung der Dauerhaftigkeit

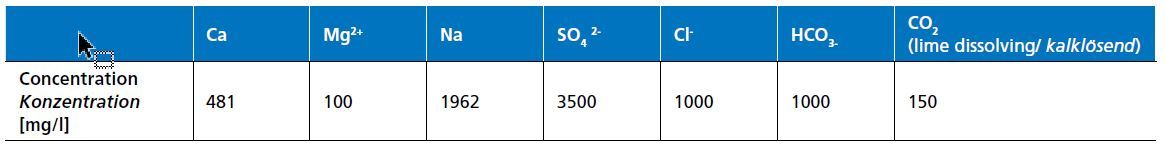

Parallel zu den o. g. Zulassungsuntersuchungen wurden weitere Dauerhaftigkeitsuntersuchungen am Centrum für Baustoffe und Materialprüfung der TU München (cbm) durchgeführt. Den Ausschreibungsunterlagen und Gutachten konnten die Analysen verschiedener Stuttgarter Grundwässer entnommen werden. Für Langzeituntersuchungen wurde die ungünstigste Grundwasserzusammensetzung herausgegriffen und im Labor nachgestellt. Tabelle 2 zeigt die Zusammensetzung der Prüflösung. Anschließend wurden Probekörper mit verschiedenen Bindemittelkombinationen in dieser Lösung eingelagert und dem chemischen Einfluss über ein Jahr ausgesetzt. Die Besonderheit dieser Prüfung besteht im parallelen Einfluss von Sulfat und kalklösender Kohlensäure. Zur Aufrechterhaltung der Kohlendioxidkonzentration wurde während der gesamten Lagerungsdauer Kohlendioxidgas in die Lösung gepumpt. Als Probekörper wurden wie beim SVA-Verfahren für den Sulfatwiderstand Zementstein-Flachprismen mit Messzapfen verwendet. Neben der Dehnung der Probekörper wurden diese nach Ende der Lagerung auf die Bildung des Schadminerals Thaumasit untersucht. Bei diesen Versuchen hat sich gezeigt, dass der CEM III/A 52,5 N-SR im Vergleich zu anderen SR-Zementen den höchsten Widerstand gegen das angreifende Medium aufweist [13].

Tabelle 2 | Zusammensetzung der ungünstigsten Prüflösung

Tabelle 2 | Zusammensetzung der ungünstigsten Prüflösung

Seit der Markteinführung des CEM III/A 52,5 N-SR aus dem Schwenk-Lieferwerk Karlstadt wird die Qualität des Zementes im Rahmen der werkseigenen Produktionskontrolle zweimal wöchentlich im Zementlabor überwacht. Entsprechend der Zementnorm DIN EN 197-1 [14] werden neben der chemischen Zusammensetzung und der Kornverteilung der Wasseranspruch, die Bindezeiten und die Festigkeiten geprüft. Für die Eignung des Zementes als Spritzbeton besitzen diese Prüfungen aber nur eine begrenzte Aussagekraft. Zur Sicherstellung der Leistungsfähigkeit des Spritzbetons über die gesamte Bauzeit wurde eine spezielle Qualitätsprüfung eingeführt. Dabei wird ein Zementleim mit einem Hochleistungsmischer hergestellt und mit einem Standardbeschleuniger versetzt. Unmittelbar im Anschluss erfolgt die Ermittlung des Erstarrungsbeginns. Spezielle Probekörper, bei denen der Zementleim zusammen mit dem Beschleuniger direkt in der Prüfkörper-Schalung angemischt wird, erlauben die Bestimmung der Frühfestigkeitsentwicklung bis zu 24 Stunden.

Praxisanwendung bei Stuttgart 21

Der Auftrag für den Tunnelbereich von Stuttgart-Untertürkheim bis zum Stuttgarter Hauptbahnhof wurde an die Bietergemeinschaft ATCOST 21 erteilt, ein Zusammenschluss der Firmen Porr, Hinteregger, Östu-Stettin, und Swietelsky. Für die Lieferung des Betons hat sich die ARGE für die Semper Beton entschieden, eine Tochtergesellschaft der Schwenk Zement GmbH & Co. KG. Bis Ende 2021 wurden im Talkessel Stuttgart 1 450 000 m³ Beton mit dem CEM III/A 52,5 N-SR aus dem Schwenk-Zementwerk Karlstadt produziert.

Als Anwendungsbeispiel wird im Folgenden das Los 1B Tunnel nach Ober- und Untertürkheim vorgestellt. Es handelt sich um zwei etwa 6 km lange Röhren, die zum größten Teil in konventioneller Bauweise aufgefahren und über einen Zwischenangriff versorgt werden. Der Zwischenangriff ist als 37 m tiefer, senkrechter Schacht mit 22 m Durchmesser und einem 110 m langen Zugangstunnel zu den eigentlichen Tunnelröhren ausgeführt. Der Beton wird in einer mobilen Anlage direkt am Schacht produziert (Bild 7). Für die Förderung des Betons in den Schacht werden Fallrohre verwendet (Bild 8). Dieses Vorgehen setzt einen robusten, entmischungsstabilen Beton voraus.

7 | Luftaufnahme Baustelleneinrichtung Ulmer Straße mit Mischanlage

7 | Luftaufnahme Baustelleneinrichtung Ulmer Straße mit Mischanlage

Credit/Quelle: Arnim Kilgus

8 | Betonübergabe am Zugangsschacht Ulmer Straße in den Fahrmischer

8 | Betonübergabe am Zugangsschacht Ulmer Straße in den Fahrmischer

Credit/Quelle: Arnim Kilgus

Spritzbeton

9 | Tunnelanschlag am Zwischenangriff Ulmer Straße

9 | Tunnelanschlag am Zwischenangriff Ulmer Straße

Credit/Quelle: Arnim Kilgus

Der Spritzbeton (Bild 9) ist in der Festigkeitsklasse C35/45 und den Expositionsklassen XC4, XA3 mit dem Größtkorn der Gesteinskörnung von 8 mm in Konsistenzklasse F5 mit einer Verarbeitungsdauer von 3 Stunden konzipiert (siehe Tabelle 3). Der Spritzbeton wird seit 2013 produziert und hat sich seitdem als äußerst konstant, robust und zuverlässig erwiesen. Der verwendete Erstarrungsbeschleuniger wurde in umfangreichen Vorversuchen ermittelt. Der Verbrauch bewegte sich stets in einem Bereich, der in der Erstprüfung festgestellten Dosiermengen. Das System hat sich, auch im Hinblick auf die Wasserzutritte in den Vortrieben, als sehr wirtschaftlich erwiesen. Aufgrund der klinkerarmen Rezeptur waren Mindestfrischbetontemperaturen von ≥ 22 °C notwendig. Dieser Wert konnte mit der vorhandenen Anlagentechnik in der mobilen Mischanlage problemlos erreicht werden.

Tabelle 3 | Zusammensetzung Spritzbeton C35/45

Tabelle 3 | Zusammensetzung Spritzbeton C35/45

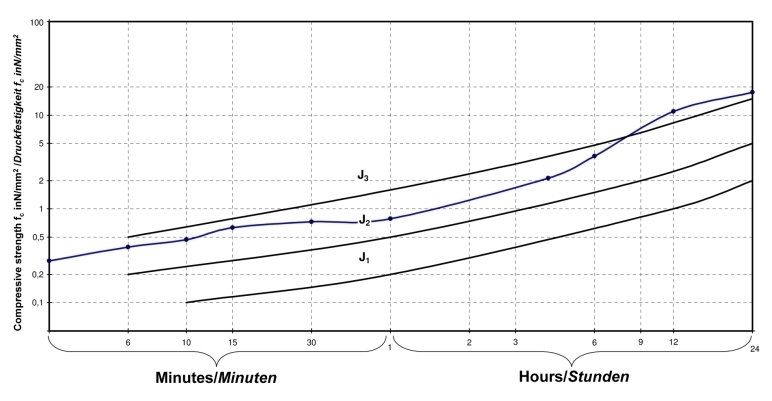

Die Rezeptur weist aufgrund des niedrigen Portlandzementklinkeranteils zudem ein sehr geringes Versinterungspotenzial auf und verringert dadurch den Instandhaltungsaufwand des Entwässerungssystems. Die typische Frühfestigkeitsentwicklung des eingesetzten Spritzbetonsystems ist in Bild 10 dargestellt.

10 | Festigkeitsentwicklung Spritzbeton bei 7 M.-% Beschleunigerzugabe Alucom Gecedral F100A auf der Baustelle (Frischbetontemperatur 25 °C)

10 | Festigkeitsentwicklung Spritzbeton bei 7 M.-% Beschleunigerzugabe Alucom Gecedral F100A auf der Baustelle (Frischbetontemperatur 25 °C)

Credit/Quelle: Zertplus

Tunnelinnenschale

11 | Herstellung der Tunnelinnschale mit Schalwagen

11 | Herstellung der Tunnelinnschale mit Schalwagen

Credit/Quelle: ARGE ATCOST 21

Wegen unterschiedlicher Anforderungen wird für die Tunnelinnenschale (Bild 11) üblicherweise ein anderer Zement verwendet als für den Spritzbeton. Aufgrund der geforderten Dauerhaftigkeit und der Bemessungslebensdauer von > 100 Jahren wurde der CEM III/A 52,5 N-SR im Projekt jedoch auch für die Tunnelinnenschale verwendet. Zusätzlich zu den Expositionsklassen XA2 und XA3 und der Festigkeitsklasse C50/60 war die maximale Bauteiltemperatur von 55 °C bei Schalenstärken bis 1,2 m einzuhalten. Gleichzeitig musste die Ausschalfestigkeit von > 3 N/mm² nach 8 Stunden erreicht werden, um eine Tagestaktung verwirklichen zu können. Der massive Bewehrungsgehalt von bis zu 350 kg/m³ setzt eine gute Verarbeitbarkeit des Betons voraus. Die teils langen Förderstrecken machten eine gute Pumpbarkeit erforderlich. All diese Eigenschaften konnten mit einer Betonrezeptur unter Verwendung des CEM III/A 52,5 N-SR erfüllt werden (Tabelle 4). Auch logistisch war es vorteilhaft, dass nur ein Zement verwendet werden musste.

Tabelle 4 | Zusammensetzung des Innenschalenbetons

Tabelle 4 | Zusammensetzung des Innenschalenbetons

Ökologische Betrachtung

Vor dem Hintergrund des Klimawandels und der damit verbundenen Anforderungen zur Reduzierung von CO2-Emissionen gewinnt die ökologische Betrachtung beim Bau von Großprojekten an Stellenwert. Schwenk unternimmt hier große Anstrengungen, um die angestrebte rasche Klimaneutralität des Baustoffes Zement zu erreichen. Die Verringerung des Klinkeranteils und der Einsatz hoher Anteile von weiteren Hauptbestandteilen leisten dabei einen wesentlichen Beitrag.

Allerdings sind diesem Ansatz Grenzen gesetzt. Einerseits ist die Verfügbarkeit der Hauptbestandteile wie zum Beispiel Hüttensand, Flugasche oder Trass begrenzt. Andererseits kann sich die Reduzierung des Klinkeranteils negativ auf die Dauerhaftigkeit der damit hergestellten Betone auswirken. Hüttensand überzeugt durch gute Leistungsfähigkeit bezüglich der Dauerhaftigkeit der Betone, insbesondere beim Einfluss chemischer Prozesse. Die Ergebnisse der gutachterlichen Untersuchungen [13] haben dies bestätigt.

Grundsätzlich muss die Bewertung der Nachhaltigkeit von Baustoffen über einheitliche und genormte Systeme erfolgen, um Baustoffe und Bauprojekte objektiv einzuschätzen und zu vergleichen.

Das Informationszentrum Beton (IZB) hat bereits vor einigen Jahren Umweltproduktdeklarationen (EPD-Environmental Product Declaration) für Durchschnittzemente und -betone veröffentlicht. Diese können bei der Zertifizierung und Nachhaltigkeitsbewertung von Bauwerken und Gebäuden genutzt werden. Unter den in den EPDs angegeben Umweltwirkungen der Baustoffe beziffert das Globale Erwärmungspotenzial (GWP) als wesentliche Kennzahl die CO2-Emissionen je Produktionseinheit (zum Beispiel t, m³).

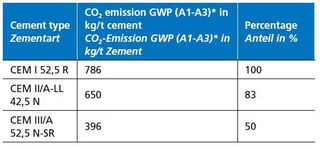

Tabelle 5 | CO2-Emissionen (Treibhauspotenzial/GWP) verschiedener Zemente und Einsparpotenzial in %

Tabelle 5 | CO2-Emissionen (Treibhauspotenzial/GWP) verschiedener Zemente und Einsparpotenzial in %

Da viele Kunden nicht mehr mit Durchschnittdaten rechnen wollen, sondern werksspezifische Daten nachfragen, verwendet Schwenk die etablierte Software der GCCA (Global Cement and Concrete Association) zur Berechnung von Umweltproduktdeklarationen. In Tabelle 5 sind exemplarisch verschiedene Zemente und die dazugehörigen spezifischen CO2-Emissionen (GWP) dargestellt.

In dem vorher beschriebenen Projekt wurden bislang 262 000 t Spritzzement unter Verwendung des CEM III/A 52,5 N-SR aus dem Lieferwerk Karlstadt verarbeitet. Geht man davon aus, dass ein Beton mit dem CEM I 52,5 R eine vergleichbare Zusammensetzung hätte, bedeutet dies eine Einsparung von über 100 000 t CO2- Emissionen durch die Verwendung des CEM III/A 52,5 N-SR. Beim Vergleich des Innenschalenbetons wird als Basis der CEM II/A-LL 42,5 N herangezogen. Selbst dort ergibt sich bei Verwendung des CEM III/A 52,5 N-SR Zementes eine Einsparung von 58 000 t CO2-Emissionen, bei einem Zementverbrauch von 228 000 t.

Somit kann festgestellt werden, dass bei dem oben beschriebenen Projekt allein durch die Zementauswahl und Verwendung des CEM III/A 52,5 N-SR aus dem Schwenk Lieferwerk Karlstadt bislang ca. 160 000 t CO2-Emissionen eingespart werden konnten. Das entspricht einer Reduzierung von über 45 % der zementbezogenen Emissionen. Eine gewaltige Zahl, die zeigt, dass auch bei einer anspruchsvollen Bauaufgabe nachhaltig gebaut werden kann.

Fazit

Der von Schwenk entwickelte CEM III/A 52,5 N-SR Zement ermöglicht die wirtschaftliche Herstellung von Spritzbetonen und Tunnelinnenschalenbetonen mit hoher Dauerhaftigkeit. Selbst unter den besonderen Bedingungen des Stuttgarter Talkessels werden damit Tunnelbauwerke mit einer Bemessungslebensdauer von über 100 Jahren ermöglicht. Der geringe Klinkeranteil des Zementes reduziert darüber hinaus die herstellbedingten CO2-Emissionen. Im Vergleich zu vorhergehenden Tunnelprojekten können rund 160 000 t CO2 und damit über 45 % der zementbezogenen CO2-Emissionen vermieden werden.