Nassspritzbeton-Performance - Laborprüfverfahren und Einflussfaktoren in der Praxis

Die Anwendung von Spritzbeton ist aus dem Tunnelbau nicht wegzudenken. In dem vorliegenden Beitrag werden sowohl innovative Verfahren zur Untersuchung der Leistungsfähigkeit von Nassspritzbeton als auch die Auswirkung zement- und betontechnologischer sowie umgebungsbedingter Einflüsse vorgestellt. Anschaulich wird gezeigt, dass über eine gezielte Zementmodifizierung die Spritzbeton-Performance in Abhängigkeit vom verwendeten alkalifreien Beschleuniger beeinflusst werden kann.

Spritzbeton ist ein Hochleistungsprodukt, das durch Spritzen mit hoher Geschwindigkeit aufgetragen und durch den Aufprall verdichtet wird. Durch die Zugabe von Spritzbetonbeschleuniger (Beschleuniger) an der Düse erstarrt der Beton sofort nach dem Aufprall. Anschließend an dieses anfängliche Erstarren ist im Tunnelbau eine an die Vortriebsgeschwindigkeit angepasste schnelle Frühfestigkeitsentwicklung des Betons erforderlich [1–4].

Spritzbeton wird entweder im Trocken- oder Nassspritzverfahren eingebaut. Sinnvoll ist der Einsatz von Nassspritzbeton, wenn hohe Förderleistungen notwendig sind; deshalb hat sich im Tunnelbau Nassspritzbeton durchgesetzt [1–4]. Der Zementgehalt liegt üblicherweise zwischen 360 und 420 kg/m³.

Die Beschleunigung des Nassspritzbetons erfolgt heute in vielen Ländern aufgrund großer Vorteile auf dem Gebiet der Arbeitshygiene/-sicherheit durch alkalifreie Beschleuniger. Diese basieren in der Regel auf Aluminiumhydroxid-Aluminiumhydroxosulfat-Abmischung. Die europäische Spritzbeton-Norm DIN EN 14487 [1] definiert „alkalifreie Beschleuniger“ als Beschleuniger, deren Na2O-Äquivalent ≤ 1 % ist (Bild 1).

Praxiserfahrungen haben gezeigt, dass die Wirksamkeit dieser Beschleuniger mit unterschiedlichen Zementen stark variiert. Um gezielt die Wechselwirkung von Zement mit Erstarrungsbeschleunigern zu optimieren, wurden bei HeidelbergCement die Zusammenhänge zwischen Zementparametern, Umweltparametern und Beschleuniger-Wirksamkeit untersucht. Hierzu war es zunächst notwendig, ein einfaches Laborprüfverfahren zu konzipieren: Der neu entwickelte HeidelbergCement-Abreißtest ermöglicht die Prüfung des spontanen Erstarrungsverhaltens am Zementleim direkt nach Beschleuniger-Zugabe und damit die Identifizierung relevanter technischer Parameter im Labormaßstab. Kombiniert mit mineralogischen Untersuchungen konnte die Beschleuniger-Wirkung auf die frühe Hydratation intensiver untersucht werden.

Das auf das spontane Erstarren folgende weitere Festigkeitsverhalten sollte an einem möglichst realen System untersucht werden. Hierfür wurde bei HeidelbergCement ein Laborspritzstand eingerichtet. Zusätzlich wurden mehrere Großversuche durchgeführt, um die im Labor gefundenen Ergebnisse zu verifizieren.

Anforderungen an das Zement-Beschleuniger-System und Möglichkeiten der Prüfung

Alkalifreie Beschleuniger werden dem Spritzbeton an der Spritzdüse zugegeben. Der Beschleuniger übernimmt zwei Aufgaben: Erstarrungsbeschleunigung und Frühfestigkeitserhöhung.

Bisherige Praxiserfahrungen mit alkalifreien Beschleunigern haben gezeigt, dass die Wirksamkeit unterschiedlicher alkalifreier Beschleuniger mit unterschiedlichen Zementen variiert. Diese Tatsache, dass verschiedene Zemente unterschiedliche Beschleuniger-Dosierungen erfordern, wirft zwangsläufig die Fragestellung auf, welche Kriterien über die Wirksamkeit der Zement-Beschleuniger-Kombination entscheiden, also von welchen chemisch-physikalischen Parametern die benötigte Beschleuniger-Dosierung abhängt.

Ein hierfür geeignetes Laborprüfverfahren muss einfach und reproduzierbar sein und möglichst exakt die Praxisbedingungen widerspiegeln: Auf der Baustelle wird der Beton hydraulisch gepumpt und unter Zugabe von alkalifreiem Beschleuniger an die Wand gespritzt. Die Druckluft reißt den Betonstrom an der Düse auf und spritzt den Beton mit hoher Geschwindigkeit an die Auftragsfläche. Dies führt zu einer homogenen Durchmischung des Betons mit Beschleuniger. Die Zeit zwischen der Beschleuniger-Zugabe und dem Auftreffen des beschleunigten Betons auf der Wand beträgt nur Sekun-denbruchteile. Direkt nach dem Auftreffen auf die Wand erstarrt der Beton, so dass im Spritzverfahren Schichten aufgebaut werden können. Ein Laborverfahren, mit dem die Erstarrungsbeschleunigung beurteilt werden soll, muss diese technischen Abläufe des Spritzvorganges auf einfache Weise, idealerweise an Leimproben, reproduzierbar simulieren. Das bedeutet, dass direkt nach Zugabe des Beschleunigers ein sehr kurzer und intensiver Homogenisierungsprozess stattfinden muss, wonach das System sofort zur Ruhe kommt.

Problematisch in Laborversuchen ist der sofort eintretende starke Konsistenzverlust des Betons, Mörtels oder Leims nach Zugabe von alkalifreiem Beschleuniger. Dadurch werden einige bei Verwendung von alkalihaltigen Beschleunigern etablierte Laborprüfverfahren schwer handhabbar, da ein Umfüllen der Probe, z. B. in den Vicat-Ring, nach dem Anmischen nahezu unmöglich ist.

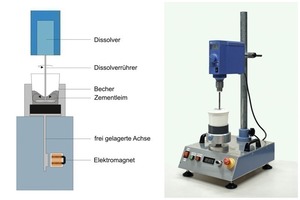

Zur systematischen Untersuchung des Erstarrungsverhaltens und aussagekräftigen Beurteilung der Wirksamkeit des Zement-Beschleuniger-Systems wurde aus diesem Grund von der HeidelbergCement AG ein Laborprüfverfahren [2] entwickelt, mit dem die wesentlichen Randbedingungen der Baustelle einfach und wiederholbar simuliert werden können: Der Abreißtest (Bild 2).

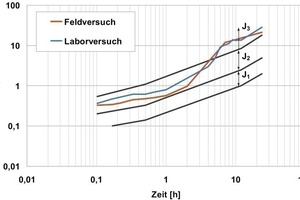

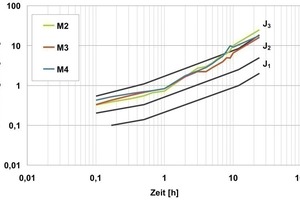

Um den Anforderungen des Vortriebs gerecht zu werden, muss jedoch nicht nur das spontane Erstarrungsverhalten des Nassspritzbetons bestimmten Anforderungen genügen, sondern auch die weitere Festigkeitsentwicklung. Für eine Klassifizierung der Leistungsfähigkeit des Nassspritzbetons werden die in Bild 3 gezeigten Frühfestigkeitsklassen J1, J2 und J3 [1, 3] herangezogen. Diese geben in Abhängigkeit vom Alter nach Beschleuniger-Zugabe Bereiche für die Druckfestigkeit vor. Gemäß [3] gilt: Spritzbeton der Frühfestigkeitsklasse J1 eignet sich für den Auftrag von dünnen Lagen auf trockenem Untergrund ohne besondere statische Anforderungen und hat den Vorteil von wenig Staubentwicklung und Rückprall. Spritzbeton sollte der Frühfestigkeitsklasse J2 entsprechen, wenn er in dicken Lagen auch über Kopf mit hoher Leistung aufgetragen werden soll, wenn leichter Wasserandrang ansteht, wenn der junge Spritzbeton durch unmittelbar nachfolgende Arbeitsschritte beansprucht wird, wie Bohren von Ankerlöchern, Eintreiben von Dielen oder Erschütterung durch Sprengschlag, oder wenn rasch auftretende Einwirkungen aus Gebirgsdruck, Erddruck oder nachdrängende Lasten aufgenommen werden müssen. J3 sollte wegen erhöhter Staubentwicklung und gesteigertem Rückprall nur angewendet werden, wenn eine derart hohe Frühfestigkeit unabdingbar ist, wie z. B. bei starkem Wasserandrang, statischem Erfordernis oder raschem Vortrieb.

Die Festigkeitsentwicklung eines Spritzbetons kann nur an diesem selbst geprüft werden. Deshalb wurde bei HeidelbergCement ein Spritzstand für die Herstellung von Nassspritzbeton im Labormaßstab errichtet.

Abreißtest [2]

Das entwickelte Messgerät ermöglicht die Beurteilung des Erstarrungsverhaltens einer Zement-Beschleuniger-Kombination an einer Leimprobe. Hierfür wird die Leimprobe mit vorgegebener Konsistenz im Hobartmischer hergestellt. Anschließend wird eine definierte Menge dieser in einen Becher gefüllt, der mit Hilfe einer Halterung auf der vertikal gelagerten Achse des Messgerätes befestigt wird. Eine festgelegte elektromagnetische Kraft fixiert die Achse. Der Leim wird zunächst 1 Minute mit 600 U/min homogenisiert. Im Anschluss wird der alkalifreie Beschleuniger in den bewegten Leim gespritzt. Die hohe Rührgeschwindigkeit gewährleistet eine schnelle homogene Durchmischung von Beschleuniger und Zementleim und simuliert die Prozesse beim Spritzen unter Praxisbedingungen. Wenn die zugegebene Beschleunigermenge für eine adäquate Erstarrung des Zementleims ausreicht, reißt sich die Achse durch die vom Becher auf diese übertragenen Scherkräfte vom Haltemagnet los und das Gerät schaltet den Dissolver automatisch ab. Die notwendige Abreißkraft wurde als Maß für ein ausreichendes Erstarren über verschiedene Baustellenkombinationen kalibriert.

Das Verfahren eignet sich einerseits für die Identifizierung eines auf einen bestimmten Zement passenden Beschleunigers – in diesem Fall kann die Konsistenz des Zementleims über den Wassergehalt des Leims eingestellt werden – und andererseits für den Vergleich unterschiedlicher Zemente mit einem oder unterschiedlichen Beschleunigern – in diesem Fall muss der Wasserzementwert des Zementleims konstant gehalten und die Konsistenz über Fließmittel eingestellt werden.

Das Verfahren weist eine Empfindlichkeit im Bereich von 0,5 M.-% Beschleuniger auf (Bild 2).

Laborspritzstand

Für die Prüfung der Frühfestigkeitsentwicklung von Nassspritzbeton wurde ein Laborspritzstand eingerichtet. Hierbei mussten folgende Randbedin-gungen berücksichtigt werden

■ Verarbeitung von möglichst realen Betonen (insbesondere Größtkorn)

■ gleichmäßige Beton- und Beschleuniger-Förderung zur Spritzdüse

■ kontrollierte Umgebungsbedingungen.

Gelöst werden konnte diese Aufgabenstellung mit einer Schneckenpumpe von Putzmeister für die Förderung des Betons. Um ein Erwärmen des Betons durch Reibung des Pumpenrotors der Schnecke zu vermeiden, wird der Schneckenmantel wassergekühlt. Mit Hilfe einer Membranpumpe wird der alkalifreie Beschleuniger 2 m vor der Betondüse in den Pressluftschlauch gedrückt. Die Druckluft reißt den Beton hinter der Düse auf und bewirkt wie auf der Baustelle eine gute Durchmischung von Beschleuniger und Beton.

Da Schneckenpumpen einen höheren Feinstoffgehalt des Betons als großtechnische Kolbenpumpen erfordern, können in der Praxis übliche Betonzusammensetzungen im Labor nicht 1:1 übernommen werden. Dennoch kann das in der Praxis übliche Größtkorn von 8 mm mit der Schneckenpumpe verarbeitet werden, wenn der Mehlkorngehalt der Betonzusammensetzung ausreichend hoch gewählt wird. Deshalb hatte der erste im Labor verwendete spritzbare Beton (M1) einen Zementgehalt von 450 kg/m3 und einen Kalksteinmehlgehalt von 150 kg/m3. Durch den ursprünglich gewählten sehr niedrigen Wasserzementwert von w/z = 0,45 war bei dieser Mischung ein relativ hoher Fließmittelgehalt (FM) notwendig.

Da Baustellenspritzbetone üblicherweise Zementgehalte von 360 bis 400 kg/m3 aufweisen und der Wasserzementwert in der Regel zwischen 0,48 und 0,50 liegt, wurde bei der Mischung M2 der Wasserzementwert auf w/z = 0,50 angehoben. Darüber hinaus konnte durch die Substitution des Kalksteinmehls durch Steinkohlenflugasche unter gleichzeitiger Anrechnung der Flugasche auf den Wassergehalt der Zementgehalt auf 400 kg/m3 reduziert werden (M3, M4).

Während Betonzusammensetzung M1 sich lediglich für die gezielte Spritzzemententwicklung eignet, sind – wie Bild 3 und Bild 4 zeigen – die Ergebnisse, die mit allen anderen Betonzusammensetzungen (M2 bis M4) erzielt werden, sehr gut mit Praxisergebnissen vergleichbar.

Praxisversuche im Tunnel haben gezeigt, dass das Erhärtungsverhalten des Spritzbetons auch wesentlich von der Lagerungstemperatur abhängt. Je geringer die Lagerungstemperaturen sind, desto später setzt die Hydratation des Zementes ein und desto langsamer ist die Erhärtungsgeschwindigkeit. Spritzbetone, die bei hohen Umgebungstemperaturen eine sehr gute Festigkeitsentwicklung aufweisen, können daher bei niedrigen Umgebungstemperaturen eine nicht ausreichende Festigkeitsentwicklung zeigen.

Um sicherzustellen, dass ein Spritzbetonzement auch bei tiefen Temperaturen die notwendige Festigkeitsentwicklung aufweist, werden im Laborspritzbetonversuch zwei Spritzbetonkisten hergestellt, von denen eine 24 h bei 10 °C und eine 24 h bei 20 °C gelagert wird (Bild 5). An beiden Kisten wird mit den baustellenüblichen Methoden (Betonpenetrometer und Hilti-Bolzensetzverfahren [3]) die Festigkeitsentwicklung bis zu 24 h ermittelt. Gleichzeitig wird der Temperaturverlauf mit einem Datenlogger dokumentiert.

Einflussfaktoren auf die Nassspritzbeton-Performance

In der praktischen Anwendung gibt es eine Vielzahl von Einflussfaktoren auf die Leistungsfähigkeit von Nassspritzbeton: Der Beton ist sowohl betontechnologischen Parametern als auch den Umgebungsbedingungen während der Applikation ausgesetzt. Grundlegende betontechnologische Einflussfaktoren sind beispielsweise der Zementgehalt und der Wasserzementwert des

Bereitstellungsgemisches sowie die Frischbetontemperatur, mit der das Bereitstellungsgemisch verarbeitet wird. Darüber hinaus ist der Spritzbeton während des Prozesses der Festigkeitsentwicklung den im Tunnel herrschenden Umgebungstemperaturen ausgesetzt. Diese können – je nach Gebirgsüberdeckung und Tunnellänge – sehr unterschiedlich sein. Besonders niedrige Temperaturen, die die Festigkeitsentwicklung negativ beeinflussen könnten, herrschen im Bereich des Tunnelanschnitts insbesondere dann, wenn ein Tunnel im Winter begonnen wird. Wie sich diese Einflussfaktoren auf die Frühfestigkeitsentwicklung des Spritzbetons auswirken, wurde in unterschiedlichen Versuchen untersucht.

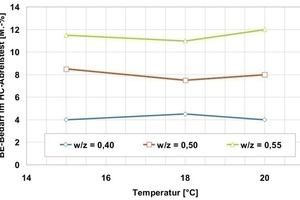

Frischbetontemperatur: Mit dem Abreißtest wurde der Einfluss der Temperatur auf das spontane Erstarren von Zementleimproben mit 15, 18 und 20 °C Leimtemperatur bei unterschiedlichen Wasserzementwerten bestimmt. Hierbei konnte keine systematische Abhängigkeit des spontanen Erstarrens von der Leimtemperatur festgestellt werden (Bild 6). Zum Beispiel wurde an der Probe w/z = 0,40 bei 15, 18 und 20 °C ein Beschleuniger-Bedarf von 4 %, 4,5 % und 4 % ermittelt.

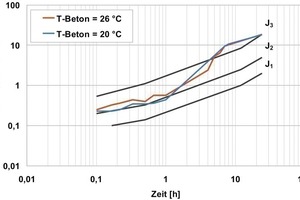

Bild 7 zeigt vergleichend die Festigkeitsentwicklung eines Betons (z = 360 kg/m3, f = 50 kg/m3; (w/z)eq = 0,51, BE: 6 %) auf der Baustelle. Die Frischbetontemperatur betrug 20 °C bzw. 26 °C. Die beiden Betone hatten nach 6 min eine absolut vergleichbare Frühfestigkeit. Die weitere Festigkeitsentwicklung war bei der wärmeren Betonprobe innerhalb der ersten Stunde leicht höher. Unabhängig von diesem Ergebnis sollte bei der Herstellung des Bereitstellungsgemisches darauf geachtet werden, dieses mit einer Frischbetontemperatur von mindestens 18 °C anzuliefern.

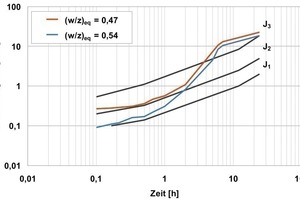

Wasserzementwert: Den Einfluss des Wasserzementwertes auf das spontane Erstarren verdeutlichen die im Abreißtest gefundenen Ergebnisse anschaulich (Bild 6): Der Beschleuniger-Bedarf eines Zementleims verdoppelt bzw. verdreifacht sich, wenn der Wasserzementwert des Leims von 0,40 auf 0,50 bzw. 0,55 angehoben wird. Die in Feldversuchen gemessene Frühfestigkeitsentwicklung bestätigt dieses Ergebnis: Hohe Wasserzementwerte führen zu schlechterem spontanem Erstarren als Betone mit niedrigerem Wasserzementwert (Bild 8).

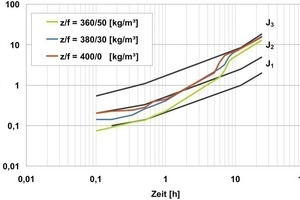

Zementgehalt: Bild 9 zeigt die Frühfestigkeitsentwicklung von drei praxisüblichen Betonzusammensetzungen mit unterschiedlichem Zementgehalt. Verwendet wurde eine nicht

optimierte Zement-Beschleuniger-Kombination. Die drei Betone hatten einen konstanten äquivalenten Wasserzementwert von 0,47, jedoch durch die Flugascheanrechnung unterschiedliche Gesamtwassergehalte: Der Beton mit z = 400 kg/m³ enthielt ca. 10 l/m³ mehr Wasser als der Beton mit 360 kg/m³ Zement, der mit 380 kg/m³ Zement lag dazwischen. Reduzierte Zementgehalte wirken sich insbesondere negativ auf das spontane Erstarren aus. Darüber hinaus war die Frühfestigkeit des Betons mit z/f = 360/50 bis in ein Alter von etwa 7 Stunden unter der der anderen beiden Betone.

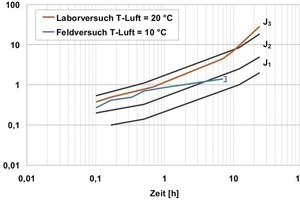

Umgebungstemperatur: Für die Frühfestigkeitsentwicklung ist die Umgebungs- bzw. Lagerungstemperatur nicht zu vernachlässigen. Im Winter können die Temperaturen durchaus unter 10 °C liegen. Bild 10 vergleicht die Festigkeitsentwicklung eines Spritzbetons im Laborversuch mit der, die im Tunnel bestimmt wurde. Die Rezeptur im Feldversuch hatte einen um 50 kg/m3 geringeren Zementgehalt und einen leicht höheren w/z-Wert. Der Zement war gezielt dahingehend modifiziert worden, dass er bei einer Beschleuniger-Dosierung von 6 M.-% bezogen auf den Zement ein optimales spontanes Erstarrungsverhalten aufweist. Das ermittelte Erstarrungsverhalten und die Festigkeitsentwicklung in Labor und Praxis innerhalb der ersten Stunde sind gut miteinander vergleichbar. Während jedoch beim Laborbeton, der bei 20 °C gelagert wurde, nach etwa 2 Stunden die Zementhydratation einsetzte und damit die Betonfestigkeit kontinuierlich zunahm, zeigte der bei 10 °C im Tunnel gelagerte Beton nach 10 Stunden noch keine wesentliche Festigkeitszunahme. Die Mes-sung der Temperaturentwicklung des bei 10 °C im Tunnel gelagerten Spritzbetons ergab, dass die Betontemperatur bis etwa 30 min nach dem Spritzen ansteigt. Jedoch kühlt der Beton anschließend bedingt durch die niedrige Umgebungstemperatur kontinuierlich ab, was in diesem Fall zu einem verzögerten Einsetzen der Hydratation und damit zu einer verzögerten Festigkeitsentwicklung des Betons führte. Neben dem optimierten spontanen Erstarren darf bei einer Systemoptimierung deshalb die weitere Festigkeitsentwicklung bei niedrigen Lagerungstemperaturen nicht aus den Augen verloren werden.

Optimaler Nassspritzzement

Die Erkenntnisse aus den Abreißtestprüfungen und den Laborspritzversuchen nutzte HeidelbergCement für die Entwicklung eines optimierten Zements für den Einsatz in Nassspritzbeton. Wie Bild 11 zeigt konnte durch die gezielt durchgeführte Optimierung das Erstarrungsverhalten des Spritzbetons bei einer Beschleuniger-Dosierung von 5,5 M.-% v. Z. vom J1- in den J2-Bereich, aber auch die Frühfestigkeitsentwicklung bis 5 Stunden angehoben werden, ohne die Festigkeitsentwicklung ab 6 Stunden negativ zu beeinflussen. Bei der Zementoptimierung wurde das relativ hohe Na2O-Äquivalent des Zementes von 1,1 % nicht verändert.

Neben dem sehr guten spontanen Erstarren bei geringem alkalifreien Beschleuniger-Bedarf hat der Zement das Potenzial, auch bei niedrigen Lagerungstemperaturen eine kontinuierliche Festigkeitsentwicklung des jungen Spritzbetons zu erzielen. Wie der Vergleich der Temperaturentwicklung der bei 10 °C und 20 °C vergleichend gelagerten Spritzkisten belegt (Bild 12), setzt die Hydratation beider Proben zur etwa gleichen Zeit ein.

Zusammenfassung

Die Beschleunigung des Erstarrens und der Erhärtung von Nassspritzbeton erfolgt heute aufgrund großer Vorteile auf dem Gebiet der Arbeitshygiene/-sicherheit fast ausschließlich durch alkalifreie Beschleuniger. Die Wirksamkeit dieser Beschleuniger unterscheidet sich prinzipiell von der alkalihaltiger Beschleuniger und zeigt zudem eine starke Zementabhängigkeit. Da Spritzbetonversuche an Baustellen aufwändig sind, wurden bei HeidelbergCement Testverfahren entwickelt, mit denen die Beschleunigerwirksamkeit reproduzierbar am Leim und die beschleunigte Festigkeitsentwicklung direkt am Laborbeton bestimmt werden können.

Mit den Verfahren konnte festgestellt werden, dass die Beschleunigerwirkung unabhängig von der Frischbetontemperatur ist. Demgegenüber steigt der Bedarf an alkalifreiem Beschleuniger deutlich mit steigendem Wasserzementwert sowie abnehmendem Zementgehalt. Die Untersuchungen ergaben zudem, dass die Umgebungstemperatur die Festigkeitsentwicklung erheblich beeinflussen kann. Das Auskühlen des Spritzbetons bei winterlichen Temperaturen kann zu einem verzögerten Einsetzen der Hydratation und damit zu einer verzögerten Festigkeitsentwicklung führen.

Mit den Erkenntnissen der umfangreichen Laboruntersuchungen entwickelte HeidelbergCement einen optimierten Spritzzement. Dieser weist bei geringem Bedarf an alkalifreiem Beschleuniger ein sehr gutes spontanes Erstarren auf. Darüber hinaus entwickelt der mit diesem Zement hergestellte Beton selbst bei niedrigen Außentemperaturen kontinuierlich die erforderlichen Festigkeiten. Die Ergebnisse der Laborversuche konnten in Praxisversuchen verifiziert werden.

Literatur

[1] DIN EN 14487: Spritzbeton, 2006-03

[2] Boos, Peter; Wagner, Eckhard; Dienemann, Wolfgang: Shotcrete – New method for testing accelerator efficiency. Fifth International Symposium on - SPRAYED CONCRETE - Modern Use of Wet Mix Sprayed Concrete for Underground Support. Lillehammer, Norway, 22. - 24. April 2008

[3] Österreichischer Betonverein (ÖVBB): Richtlinie Spritzbeton, Ausgabe 7/2004

[4] Verein deutscher Zementwerke – VdZ: Zement-Taschenbuch. Düsseldorf: Verlag Bau + Technik 51. (2008)

[5] Dörrer, H.; Löschnig, P.: Alkalifreie Erstarrungsbeschleuniger – eine neue Generation von Spritzbetonbeschleunigern.

[6] Ludwig, U.; Singh, N. B.: Effect of Temperature and Methyl Cellulose on the Hydratation of Gipsum-Hemyhydrate. – In: Il cemento. – (1979) 1. – S. 39–50

![11 Frühfestigkeitsentwicklung vor und nach Spritzzementoptimierung [CEM I 52,5 N (sb)], hergestellt mit 15 °C Frischbetontemperatur und 5,5 % Beschleuniger](https://www.tunnel-online.info/imgs/tok_13374da68b0aaf8f2abf7b25355e0001/w300_h200_x400_y250_100836273_a6c7987620.jpg)

![12 Frühfestigkeits- und Temperaturentwicklung des optimierten Spritz-zements [CEM I 52,5 N (sb)], hergestellt mit 15 °C Frischbetontemperatur und gelagert bei 10 °C und 20 °C](https://www.tunnel-online.info/imgs/tok_335096740645f0558628a4847a7e39ee/w300_h200_x400_y245_100836250_4daaa44ec2.jpg)