Bauma-Innovationspreis 2022 für kontinuierlichen Tunnelvortrieb

Die Herrenknecht AG hat den bauma Innovationspreis 2022 in der Kategorie „Maschinentechnik“ für die Neuentwicklung des kontinuierlichen Tunnelvortriebs erhalten. Die Auszeichnung erfolgte für den nächsten Innovationsschub bei der maschinellen Herstellung leistungsfähiger Tunnelinfrastrukturen in allen gängigen Softground-Konstellationen (weiche Baugrundformationen mit und ohne wasserführende Schichten). Der kontinuierliche Tunnelvortrieb führt bei längeren Tunnelstrecken zu einer signifikanten Verkürzung von Bauzeiten.

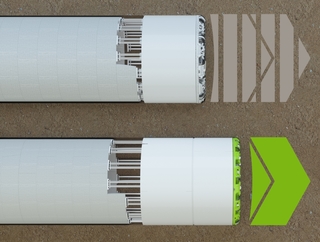

Mit dem Funktionsprinzip des kontinuierlichen Tunnelvortriebs kann gegenüber dem bisherigen diskontinuierlichen Verfahren eine Steigerung der Gesamtvortriebsleistung bis zu einem Faktor von 1,6 erreicht werden

Mit dem Funktionsprinzip des kontinuierlichen Tunnelvortriebs kann gegenüber dem bisherigen diskontinuierlichen Verfahren eine Steigerung der Gesamtvortriebsleistung bis zu einem Faktor von 1,6 erreicht werden

Credit/Quelle: Herrenknecht

Dr.-Ing. E.h. Martin Herrenknecht, Gründer und Vorstandsvorsitzender der Herrenknecht AG, anlässlich der Preisverleihung: „Der kontinuierliche Vortrieb ist der nächste bedeutende Innovationsschritt im maschinellen Tunnelbau. Neue Verkehrswege im Untergrund müssen immer schneller gebaut werden. Mit dem kontinuierlichen Vortrieb gewinnen Bauherren und ausführende Bauunternehmen einen entscheidenden Zeitvorteil. Eisenbahn-, U-Bahn- oder Straßentunnel können signifikant schneller gebaut und in Betrieb genommen werden.“

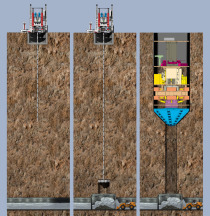

Bis dato wird der maschinelle Tunnelvortrieb mit Schildmaschinen vorwiegend in einer diskontinuierlichen Bohren-Ringbau-Abfolge ausgeführt. Das Vorbohren des Tunnels und der Einbau der Tübbingsegmente erfolgen sequenziell, dem Bohrhub folgt eine Ringbau-Sequenz, was auf einen klassischen Stop-and-Go-Prozess hinausläuft. Erst wenn ein Tübbingring komplett verbaut ist, kann der anschließende Vortriebszyklus gestartet werden. Ein diskontinuierlicher Vortrieb beim Herstellen von Tunneln in weichen Baugrund-Formationen kostet auf längere Strecken gesehen Zeit. Ein kontinuierlicher Vortriebsprozess, bei dem der Ringbau und das Vorwärtsbohren synchronisiert werden, kann dagegen zu einer erheblichen Einsparung von Bauzeit beitragen.

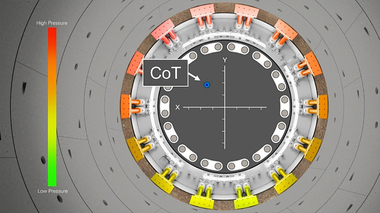

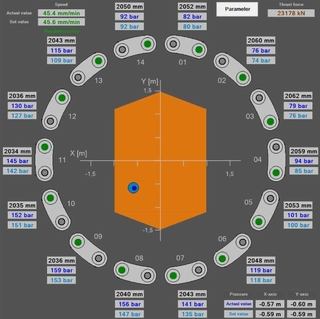

Der Schildfahrer steuert die Tunnelbohrmaschine, indem er den Druckschwerpunkt auf dem neuartigen Steuerpanel setzt. (Beispieldarstellung)

Der Schildfahrer steuert die Tunnelbohrmaschine, indem er den Druckschwerpunkt auf dem neuartigen Steuerpanel setzt. (Beispieldarstellung)

Credit/Quelle: Herrenknecht

Mit Blick auf den Vortrieb stellt die Innovation folgenden Prozessablauf sicher: Im kontinuierlichen Vortrieb übernehmen diejenigen Vortriebszylinder, die die Maschine nach vorne zum Bohren schieben, den Kraftanteil derjenigen Zylinder, die für den Ringbau zurückgezogen sind. Damit unter diesen Bedingungen die Maschine ihre Steuerrichtung sicher beibehält, muss der Druckschwerpunkt aus der Summe der vortreibenden Kräfte in seiner Lage unverändert bleiben. Im Mittelpunkt des kontinuierlichen Vortriebs stehen daher eine leistungsfähige Rechnerarchitektur und verfahrensspezifische Software-Programme, die die nötigen Drücke in den Vortriebszylindern präzise kalkulieren. Sie gewährleisten, dass der Maschinenfahrer die TVM wie bisher zuverlässig auf der vorgegebenen Trasse steuern kann.

Im kontinuierlichen Vortrieb steuert der Maschinenfahrer nicht mehr manuell über Drehregler (Potentiometer) auf dem Bedienpult, mit denen er die Drücke in den Vortriebszylindern reguliert. Herrenknecht hat hierfür das System Center of Thrust (CoT) neu entwickelt, das den Schildfahrer unterstützt, die Maschine präzise zu steuern. Es besteht aus einem Panel, das dem Bediener die aktuelle Lage des Druckschwerpunktes anzeigt und auf dem er die gewünschte Position des Druckschwerpunktes wählt. Die entsprechende Ansteuerung der Vortriebszylinder übernehmen die Algorithmen des Systems.

Mit dem kontinuierlichen Vortrieb kann gegenüber dem bisherigen diskontinuierlichen Verfahren eine Steigerung der Gesamtvortriebsleistung bis zu einem Faktor von 1,6 erreicht werden. Das Verfahren wird aktuell beim Großprojekt High Speed 2 – eine neue Eisenbahnverbindung zwischen London und Birmingham – eingesetzt.