Bodenabbau und Werkzeugverschleiß

Der Verschleiß von Tunnelbauwerkzeugen reduziert ihre Abbauleistung, wodurch sich die Penetrationsrate der Tunnelvortriebsmaschine (TVM) verringert und schließlich ein Austausch der Tunnelbauwerkzeuge erforderlich wird. Im Rahmen des SFB 837 wird der Werkzeugverschleiß in weichen Gesteinen und Mischböden untersucht, und auf dieser Grundlage werden Methoden zur Erhöhung der Lebensdauer von Tunnelbauwerkzeugen sowie zur Vorhersage von Werkzeugverschleiß entwickelt.

1 Simulation von Prozessen an der Schneiddiske

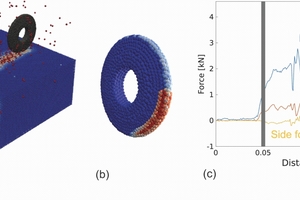

Beim Vortrieb in heterogenen Böden führt der Wechsel von weichen und harten Böden zu einer rapiden Änderung der Kräfte, die auf die Schneiddisken einer TVM wirken, wodurch eine zyklische Belastung entsteht. Diese Belastungsform kann zu starkem Verschleiß und vorzeitigem Ausfall der Werkzeuge führen. Im SFB 837 wird ein computergestütztes Modell zur Analyse der Kräfte entwickelt, die in solchen Böden auf eine Schneiddiske wirken. Dieses Modell wird zur Simulation von Schneiddisken in realer Größe sowie zur Simulation kleinskaliger Indentationsversuche genutzt. Die errechneten Kräfte werden mit den experimentellen Ergebnissen der Colorado School of Mines [1] und eigenen Experimenten verglichen. Das validierte Modell wird zur Erforschung der Effizienz verschiedener Werkzeuggeometrien in unterschiedlichen Böden eingesetzt (Bild 1a). Das Modell kann außerdem genutzt werden, um den Materialverlust an der Schneiddiske durch abrasiven Verschleiß vorherzusagen (Bild 1b), der durch stark schwankende Schneidkräfte hervorgerufen wird (Bild 1c).

2 Interaktionen zwischen Tunnelbauwerkzeugen und Gestein während des Tunnelvortriebs

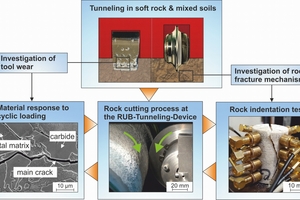

Um Verschleiß von Tunnelbauwerkzeugen entgegenzuwirken, muss der dominierende Verschleißmechanismus in dem vorliegenden tribologischen System ermittelt werden. Am Versuchsstand RUB-Tunnelling-Device (Bild 2), installiert am Lehrstuhl Werkstofftechnik der Ruhr-Universität Bochum, ist es möglich, die Verschleißmechanismen von Schneiddisken zu untersuchen und verschiedene Werkstoffkonzepte zu testen. In weichen Gesteinen und Mischböden sind Tunnelbauwerkzeuge zyklischen Belastungen ausgesetzt, die neben Abrasion durch harte angreifende Mineralpartikel auch zu vorzeitigem Ausfall der Werkzeuge durch z. B. Oberflächenzerrüttung der hartphasenhaltigen Verschleißschutzkomponenten (Schneide, Auftragschweißung) führen können. Durch diese Untersuchungen lassen sich die Auswirkungen von Hartphasen-Typ, -volumengehalt und -morphologie auf die Rissausbreitung nachvollziehen [2].

Neben dem Werkzeugverschleiß ist auch die Erarbeitung eines grundlegenden Verständnisses zum Bruchverhalten von Gesteinen für einen effizienten Tunnelbauprozess notwendig. Anhand von Indentationsexperimenten an Gesteinsproben, gekoppelt mit der Beobachtung akustischer Emissionen zur Charakterisierung der Rissausbreitung, wird der Bruchvorgang abgebildet (Bild 2). Durch den Einsatz verschiedener Versuchsparameter und Gesteinsarten können unterschiedliche Abbauszenarien simuliert werden.

3 Skalenübergreifende Modellierung und Optimierung von Tunnelbauwerkzeugen bezüglich ihres tribologischen Verhaltens

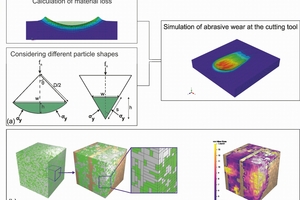

Um ein tieferes Verständnis der Prozesse, wie der Abrasion und der Oberflächenzerrüttung, zu erlangen, wird der Verschleiß sowohl auf der makroskopischen als auch der mikroskopischen Skala modelliert. Dazu wurde ein gekoppeltes Schädigungsplastizitätsmodell entwickelt, das später für Simulationen von Materialverlust durch Abrasion verwendet wird. Zur Untersuchung des elastoplastischen Kontakts zwischen den einzelnen abrasiven Partikeln und den verschiedenen Abbauwerkzeugen, wie Rollenmeißel und Schälmesser, werden einzelne Ritzversuche durchgeführt (Bild 3a) [3]. Hierbei werden verschiedene Partikelgrößen und -formen angenommen und die Ergebnisse mittels realer Experimente und Mikroskalensimulationen kalibriert. Die zweite Verschleißart, die Oberflächenzerrüttung, wird durch Simulation von Rissausbreitung durch die Mikrostruktur von Hartverbundwerkstoffen basierend auf µCT-Scans untersucht (Bild 3b) [4]. Darauf aufbauend werden Lebensdauerabschätzungen und Vorschläge zur Steigerung der Verschleißbeständigkeit erarbeitet.

4 Monitoring von Interaktionen an der Schneiddiske basierend auf Vibrationen – Verschleiß detektieren

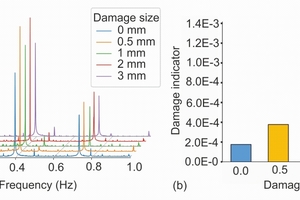

Trotz des enormen Aufwands, eine TBM zu betreiben, und der Kosten, die eine außerplanmäßige Wartung durch erhöhten Werkzeugverschleiß mit sich bringt, gibt es aufgrund der Schwierigkeiten beim Aufbau eines Zustandsüberwachungssystems für Abbauwerkzeuge nur geringe Fortschritte. Dieses Projekt erforscht die notwendigen Grundlagen eines solchen Überwachungssystems, indem Vibrationsdaten genutzt werden, um Defekt- und Eigenfrequenzen der Werkzeuge zu bestimmen [6]. In Versuchen mit dem RUB-Tunnelling-Device (Bild 2) zeigt sich bereits, dass Schäden in Schneiddisken auch dann gefunden werden können, wenn die Sensorik nur indirekt mit der Diske verbunden ist. Aus Frequenzspektren extrahierte Merkmale zeigen eine hohe Korrelation mit der real existierenden Schadensgröße (Bild 4), wodurch nicht nur eine Aussage über die Existenz eines Schadens sondern auch über dessen Dimension getroffen werden kann [7].

Die Deutsche Forschungsgemeinschaft (DFG) hat 2010 den Sonderforschungsbereich „Interaktionsmodelle für den maschinellen Tunnelbau“ (SFB 837) an der Ruhr-Universität Bochum eingerichtet. Der SFB 837 ist derzeit das weltweit größte Verbundforschungsvorhaben im Bereich Tunnelbau. Die Forschungsthemen betreffen verschiedene, für die Planungs- und die Ausführungsphase relevante numerische und informatische Modelle, experimentelle Methoden und Konzepte für neue Ausbau- und Stützmaterialien für den maschinellen Tunnelbau.