Schneller Vortrieb mit EPB-Maschinen

Der Einsatz von Erddruckschild (EPB)-Maschinen in Wechselgestein stellt eine große Herausforderung dar, da der Tunnelvortrieb häufig durch Fels, verschiedenste Gesteins- sowie klebrige Tonschichten verläuft. Ein geplanter Tunnel kann zum Beispiel unter städtischer Bebauung mit strikten Auflagen zu Setzungstoleranzen und durch Böden mit hohen oder wechselnden Grundwasserdrücken führen. Viele Faktoren bedingen hier einen schnellen Vortrieb: vom Einsatz geeigneter Schneidwerkzeuge über die Bohrkopfkonstruktion, die Planung und Umsetzung der Bodenkonditionierung bis hin zu Wartung und angepasstem Betrieb der TVM.

Kosten und Nutzen des TVM-Einsatzes

Erfahrungsgemäß machen die Personalkosten etwa 30-50 Prozent oder mehr der Gesamtprojektkosten eines TVM-Vortriebes aus. Eine Verkürzung der geplanten Tunnelbauzeit ohne Mehraufwand für Personal führt demzufolge zu signifikanten Einsparungen hinsichtlich der Gesamtprojektkosten. Wege und Maßnahmen zu finden, die Geschwindigkeiten von TVM-Vortrieben zu steigern, führt zu Kosteneinsparungen für alle Beteiligten und hat den zusätzlichen positiven Effekt, die benötigte Infrastruktur früher in Betrieb zu bringen. Wenn solche Lösungen zur Bauzeitverkürzung auf die schwierigsten Projekte – Tunnel durch wechselnde geologische Formationen aus Gesteins-, Geröllstein- und Felsblockschichten – übertragen werden können, dann sind sie auch auf weniger komplexe Tunnelprojekte anwendbar.

Gegenstand dieser Untersuchung ist, Gemeinsamkeiten von EPB-TVMs aufzuzeigen, die mit überdurchschnittlichen Geschwindigkeiten in Wechselgestein eingesetzt wurden. Der Begriff Wechselgestein impliziert, dass die Trasse einerseits durch für EPB-TVM leicht abzubauende Geologien, zum Beispiel Lockergesteins-, Sand-, Schotter- und Tonschichten in unterschiedlichen Kombinationen, führt und andererseits durch Böden betrieben wird, die für einen solchen TVM-Typ nicht unproblematisch sind:

grobe Sand- und Schottergeologien unterhalb des Grundwasserspiegels, deren Feinanteil nicht ausreicht, einen Dichtpropfen im Schneckenförderer zu bilden

große Felsblöcke, die nur mit Rollenmeißeln

geschnitten werden können

kompakte Gesteinsschichten

über dem Grundwasserspiegel

undurchlässige Gesteinsschichten unterhalb des

Grundwasserspiegels

durchlässige Gesteinsschichten unterhalb des

Grundwasserspiegels

Jede der vorstehenden Geologien stellt eine EPB-TVM vor eine besondere Herausforderung. Zum Beispiel in Bezug auf den Feinstoffanteil: wenn der im abgebauten Grobsand und Schotter enthaltene Feinanteil nicht ausreicht, müssen Schäumungsmittel und Polymere beigemischt werden, um die Bildung des Dichtpropfens im Schneckenförderer zu gewährleisten. Der Vortrieb in abrasiven Böden kann ebenso die Zugabe von verschleißmindernden Schäumen und Polymeren erforderlich machen. Werden große Felsblöcke angetroffen, sind Konstruktion und Aufbau des Bohrkopfes und der Schneidwerkzeuge von zentraler Bedeutung. Einerseits gilt es, das geeignete Öffnungsverhältnis des Bohrkopfes beizubehalten, andererseits darf die Öffnung nur Gestein einer Größe durchlassen, die Blockagen im Schneckenförderer ausschließt. Beim Durchfahren einer durchgängigen Felsformation hängt die darstellbare Bohrgutabfördermenge vom Grundwasserspiegel und der Gesteinsdurchlässigkeit ab. Im Falle von undurchlässigem Gestein füllt sich die Mischkammer mit Gesteinsstücken, und es ist zu erwarten, dass sich dieses Bohrklein unter seinem Eigengewicht in den Schneckenförderer entlädt, wodurch die Bohrgutabfuhr zyklischen Charakter annimmt. In allen genannten Szenarien sind abrasionsbeständige Konstruktionsmerkmale und Additive wichtige Faktoren, um die TVM mit ihren Komponenten in einem optimalen Zustand zu halten und für eine reibungslose Bohrgutabfuhr zu sorgen.

Eine Recherche diverser Projekte

Die Untersuchung basiert auf insgesamt 25 Wechselgesteinsprojekten in 10 Ländern, bei denen 40 verschiedene EPB-Maschinen aller Hersteller eingesetzt wurden. Bei den Projekten wurden unterschiedlichste Geologien abgebaut, sodass einige Bauvorhaben sicherlich schwieriger als andere waren. Allen Projekten gemeinsam waren jedoch Bodenformationen, die zumindest Grobsand und Geröll aufwiesen, deren Feinkornanteil für eine Dichtpropfenbildung nicht ausreichte, oder die durch große Felsblöcke oder Hartgestein gekennzeichnet waren. Bei vielen dieser Tunnelbauprojekte stieß man auf eine Kombination dieser Geologien, die „für eine EPB-Maschine nicht ganz einfach sind“.

Das Hauptaugenmerk lag auf den hohen Vortriebsgeschwindigkeiten in Relation zu denen der anderen TVM-Vortrieben der Studie Hierbei genügte es nicht, einfach nur einen Tages- oder Monatsbestwert erzieltzu haben. Vielmehr wurde das jeweilige Gesamtprojekt betrachtet, um so die Projekte zu erkennen, die in ähnlich schwierigen Geologien im Vergleich signifikant besser waren. Daher wurde der „durchschnittliche wöchentliche Vortrieb in Meter“ (DWV) als Gesamtproduktivitätsmaß angesetzt und aus verschiedenen Quellen zusammengetragen. Projektimmanente Beschränkungen machten es nicht immer möglich, von Bauunternehmern oder Projektplanern ein vollständiges Portfolio aller Informationen zu bekommen, und in allen Fällen wurde gewünscht, keine Projektnamen zu nennen. Außerdem wurde von ununterbrochenem Baubetrieb (24 Stunden, 7 Tage die Woche, 12-Stunden-Schichten) ausgegangen.

Die grundlegenden Datensätze der einzelnen Projekte /EPB-Maschinen enthielten:

Projektname

Projektland

Tunnellänge

Durchschnittlicher wöchentlicher Vortrieb in Meter (DWV)

Geologische Gegebenheiten

Wasserdruck/Druck an der Ortsbrust

TVM-Durchmesser

Art des Bohrkopfantriebs (z. B. hydraulisch, elektrischer Frequenzumrichterantrieb)

Installierte Bohrkopfantriebsleistung

Art und Anzahl der am Bohrkopf montierten Schneidwerkzeuge

Bohrgutabtransportsystem (z. B. Waggons, Tunnelband)

Bodenkonditionierung (z. B. Vorhandensein eines mit dem Maschinenhersteller und Lieferanten der Bauchemie abgestimmten Bodenkonditionierungsprogramms und/oder quasi ununterbrochener Einsatz von Bodenkonditionierungsmitteln sowie eine Liste der eingesetzten Chemikalien)

Die Durchmesser der 40 untersuchten EPB-TVMs von drei Herstellern reichten von 5,9 m bis 10,2 m, wobei die große Mehrheit Durchmesser zwischen 6 m und 6,5 m aufwies. 31 der Maschinen kamen bei U-Bahn-Projekten zum Einsatz, acht bei Abwasserprojekten und eine beim Bau eines Eisenbahntunnels. Der Ortsbrustdruck lag zwischen 0 bar und 13,5 bar (Mittelwert: 3,6 bar), wobei zu sieben Projekten keine Bodendruckangaben vorlagen. Der Bohrkopf wurde bei 47 % der TVMs per elektrischem Frequenzumrichterantrieb betrieben, die restlichen Köpfe wurden hydraulischen angetrieben. Die Geologien, in denen die Maschinen eingesetzt wurden, reichten von Sediment- und verwittertem Gestein über Geschiebemergel, Schotter, Sand-, Lehm- und Tonböden. Allen gemein war das Durchfahren von Wechselgesteinsschichten.

Bei 54 % der Projekte wurden Angaben zur Methoden der Bodenkonditionierung gemacht. Im Falle mehrerer Projekte wurden detaillierte Angaben zur Bodenkonditionierung gemacht, oder Informationen hierzu konnten öffentlich zugänglichen Fachzeitschriften und Tagungsbeiträgen entnommen werden.

Ein DWV von mehr als 100 m wiesen 12 TVMs (30 %) auf. Bei 45 % der Projekte (18 TVMs) wurde eine DWV erreicht, die über der ermittelten mittleren Geschwindigkeit von 85 m lag (siehe Tabelle).

Gemeinsamkeiten der EPB-Maschinen

mit hoher Vortriebsgeschwindigkeit

Nach Erhebung der Daten erfolgte die Analyse der möglichen Gemeinsamkeiten der TVMs mit den höchsten Vortriebsgeschwindigkeiten. Dabei wurden einige Variablen aufgrund mangelnder Korrelation von Beginn an ausgeschlossen: TVM-Durchmesser, Konfiguration der Schneidwerkzeuge, Bohrkopfantrieb, Ortsbrustdruck, Bohrgutabfuhrsystem, Tunnellänge und Projektland.

Bei einigen Faktoren sahen wir eine stärkere Korrelation, so zum Beispiel die Erfahrung des Bauunternehmers im EPB-Tunnelbau. Alle Tunnelbauer, deren TVMs einen DWV von über 100 m aufwiesen, hatten bereits mindestens drei EPB-Projekte abgewickelt, einige von ihnen sogar noch mehr. Mit einer Ausnahme wurden die letzten 40 % der Betrachtungsmenge von Unternehmern gestellt, die relativ wenig erfahren in EPB-Vortrieben waren. Eine gewisse Verbindung schien zu bestehen zwischen hohen Vortriebsleistungen und der EPB-TVM für Mischböden, ausgestattet mit einem für Wechselgestein konzipierten Bohrkopf (d. h. sowohl mit Rollenmeißeln als auch mit Weichgesteinswerkzeugen). Besonders bei TVMs, die nach Inbetriebnahme einmal oder mehrfach angehalten werden mussten, um unter Einbeziehen von Arbeiten unter Druck die Bohrkopfbestückung von Weichgesteins- auf Hartgesteinswerkzeuge zu verändern, mussten hohe Einbußen hingenommen werden, die das Erreichen von schnellen Vortriebsgeschwindigkeiten unmöglich machten. Eine genaue geologische Kartierung sollte in der Ausschreibungsphase zur Verfügung gestellt werden, um dem Tunnelbauer und dem TVM-Hersteller die Möglichkeit zu geben, die optimale Konstruktion und die einzusetzenden Schneidwerkzeuge vor Beginn der Bauarbeiten festzulegen.

Der Faktor, der den größten Einfluss auf den Vortrieb hatte, war die Bodenkonditionierung. Bei praktisch allen TVMs mit höchstem Vortrieb wurden im Vorfeld der Bohrarbeiten die Bodenbeschaffenheit in Labors untersucht. Daneben legten die Baufirma, der Maschinenhersteller und der Chemikalienlieferant gemeinsam einen vorläufigen Bodenkonditionierungsplan fest. Selbst die Projekte, bei denen die Chemikalienlieferanten zu Beginn der Bohrarbeiten nur marginal beteiligt waren, wiesen einen höheren Vortrieb auf als die Projekte, bei denen Chemikalien gar nicht oder erst gegen Ende des Bauvorhabens zum Einsatz kamen. Es konnte hinreichend verlässlich aufgezeigt werden, dass Laboruntersuchungen und eine Zusammenarbeit zwischen dem Bauunternehmer, dem Maschinenhersteller und dem Additivproduzenten die beste Basis für eine optimale Maschinenkonzeption und Chemikalienbeimischung sind. Es scheint offensichtlich, dass die obige Erkenntnis die beste Grundlage für eine Prognose ist, ob eine EPB-TVM eine hohe Vortriebsgeschwindigkeit haben wird oder nicht.

Die Bedeutung von

Bodenkonditionierungsmaßnahmen

Diese enge Korrelation zeigt, dass ein guter Bodenkonditionierungsplan genauso wichtig wie die TVM-Konzeption und die mit einem EPB-Projekt verbundenen logistischen Aspekte sein kann. Additive werden eingesetzt, um das Erdreich zu konsolidieren und einen reibungslosen Bohrguttransport durch den Bohrkopf und somit auch einen gleichbleibenden Erddruck zu gewährleisten.

Über die Jahre haben sich der Einsatz und die Funktionsweise von Bodenadditiven erheblich erweitert. Anfangs wollte man mit diesen Mitteln für grobkörniges Erdreich nur eine Methode zur Dichtpropfenbildung im Schneckenförderer bieten. Heute kann man mit Additiven zum Beispiel die Kohäsion des abgetragenen Erdreiches erhöhen oder verringern, Reibungskräfte minimieren (d. h. das Drehmoment am Bohrkopf und dem Schneckenförderer senken) und vieles mehr.

Zur Erstellung einer Grundlage für einen optimalen Bodenkonditionierungsplan für ein bestimmtes Projekt sollte ein genaues Bodengutachten (geotechnical baseline report) eingeholt und analysiert sowie Bodenproben im Labor untersucht werden.

Bei den meisten Projekten helfen Bodengutachten bei der Einschätzung der geologischen und hydrologischen Bedingungen entlang der Tunneltrasse – mit Fotos, Vor-Ort- und Laboruntersuchungen, die Aufschluss über die Körnung und Bodenbeschaffenheit, die Lage von Findlingen, Gesteinsarten und deren Härte, über das Grundwasser, Durchlässigkeit, Tonfeuchte etc. geben. Anhand der in einem Bodengutachten enthaltenen Informationen und der internationalen Standards für Bodenkonditionierung ist es möglich, eine relativ grobe Planung für geeignete Konditionierungsmaßnahmen zu erstellen. Durch weiterführende Gesprächen mit dem jeweiligen Chemikalienlieferanten kann man diese anfängliche Grobplanung weiter verfeinern. Es wird jedoch empfohlen, bei der Planung der Konditionierungsmaßnahmen noch einen Schritt weiter zu gehen und ein Baugrundlabor hinzuzuziehen.

Es gibt heute eine wachsende Zahl von Privat- und Universitätslabors, die fast alle Untersuchungen ausführen können, um einen Konditionierungsplan für ein bestimmtes EPB-Projekt zu erstellen. In der Regel vermischen sie die Baustellenproben (mit ihrem tatsächlichen Feuchtigkeitsgehalt) mit verschiedenen Schäumungsmitteln und Polymeren und testen die so behandelten Proben. Einer dieser Tests ist der „Slumptest“, wie er üblicherweise an Frischbeton durchgeführt wird, um dessen Verarbeitbarkeit zu bestimmen. Weitere Tests werden vorgenommen, um die Durchlässigkeit der Proben und somit die Fähigkeit des Materials zu prüfen, aus dem Bohrgut einen Dichtpfropfen im Schneckenförderer zu bilden. Mit anderen Untersuchungen wiederum werden die Verschleißfestigkeit und sogar der druckbeaufschlagte Bohrgutabtransport in einem maßstabsgerechten Modell des Schneckenförderers ermittelt.

Konzeption von EPB-Maschinen

für die Bodenkonditionierung

Die Erstellung eines optimalen Bodenkonditionierungsplanes für ein EPB-Projekt bedingt eine Zusammenarbeit zwischen der Baufirma und dem Lieferanten der Additive. Zwingende Voraussetzung ist, dass der Maschinenlieferanten das Bodenkonditionierungskonzept kennt und dass die für die Schäumungsmittel und Polymere geeigneten Komponenten, Luftkompressoren und Bentonitanlagen sowie geeignete Verteilersysteme und Injektionsdüsen am Bohrkopf, in der Abbaukammer und am Schneckenförderer vorgesehen werden Die anhand der 40 EPB-Maschinen und Einzelfallberichte gewonnenen Erkenntnisse lassen Koordinationsbedarf erkennen, der bisher allzu oft übersehen oder vernachlässigt wurde. Zudem zeigen sie, dass mit einem geringen Aufwand bereits in der Konstruktionsphase einer EPB-Maschine ein erheblich höherer Vortrieb bei einem Projekt erzielt werden kann.

Viele Designkriterien müssen betrachtet und abgestimmt werden, von der Logistik und Handhabung des Bohrgutes bis zu den Dosierungssystemen und den Einspritzdüsen. Grundsätzlich sollten Chemikalien vom Bohrkopf aus eingespritzt werden, da sich Additive von hier aus am besten verteilen und mit dem Abbaumaterial vermengen können.

Es kann in bestimmten Situationen von Vorteil sein, das Konditionierungsmittel in die Mischkammer einzuleiten. So sollte zum Beispiel bei einem Maschinenstillstand Bentonit in die Mischkammer eingespritzt werden, da das Schäumungsmittel in sich zusammenfällt und es so zur Bildung einer Luftblase im oberen und einer Wasseransammlung im unteren Kammerteil kommt. Unter bestimmten Bedingungen kann es notwendig sein, Additive direkt in den Schneckenförderer einzuspritzen, um eine Dichtpfropfenbildung herbeizuführen oder die Reibung und das Drehmoment am Schneckenförderer zu verringern. Bei der Konzeption einer EPB-TVM für eine geplante Konditionierung muss Systemflexibilität und -redundanz im Mittelpunkt stehen. Bei einer optimal ausgelegten EPB-TVM können sämtliche Additive (Wasser, Schäumungsmittel, Polymere und Bentonit) in jeglicher Kombination angewandt werden und über eine Reihe von bohrkopfseitigen Einspritzstellen in die Mischkammer und den Schneckenförderer eingeleitet werden. Aufgrund der Risiken und Schwierigkeiten, mit denen bei Reparaturen hinter dem Druckschott zu rechnen ist, empfiehlt sich auch die Integration redundanter Verteilungsleitungen.

Fazit

Ausgehend von diesen Erkenntnissen lassen sich einige hilfreiche Vorgaben formulieren, als Voraussetzung dafür, dass eine EPB-TVM beste Vortriebswerte in Mischböden erzielen kann. Bereits in einem sehr frühen Projektstadium sollten ein detailliertes Bodengutachten und auch Labortests durchgeführt werden, um so die Grundlage für einen Bodenkonditionierungsplan zu schaffen. Ebenfalls zu einem sehr frühen Zeitpunkt des Einkaufs/der Konzeption der EPB-Maschine sollten der Tunnelbauer, der Additivhersteller und der TVM-Lieferant die Ergebnisse aus den Labortests besprechen. Die erforderlichen Systeme der EPB-TVM für die beste Art und Weise der Additivinjektion an den richtigen Punkten (am Bohrkopf, in der Druckwand der Mischkammer, am Schneckenförderer, usw.) sollten gemeinsam definiert werden. Eine Übereinkunft sollte erzielt werden bezüglich der Anforderungen an die Schaumanlagen und an die Konzentration der Additive. Darüber hinaus müssen die Verantwortlichen sicherstellen, dass die Auslegungsberechnungen für die TVM-Komponenten (zum Beispiel Luftkompressoren) den an der Ortsbrust erwarteten Druck berücksichtigen, unter dem die EPB-TVM eingesetzt werden wird.

Auf der Baustelle sollte auch die Möglichkeit bestehen, vor Ort die Wirkung der eingesetzten Additive zu testen, um so während des gesamten Tunnelvortriebs deren Einsatz zu optimieren und unnötige Stillstandzeiten zu vermeiden. Zu Beginn der Bohrarbeiten sollten Vertreter des Chemieunternehmens und des TVM-Herstellers auf der Baustelle präsent sein, um mit der Baufirma zusammenzuarbeiten mit dem Ziel, den Vortrieb unter Anpassung des Konditionierungsplanes zu optimieren. Diese Phase kann zusätzlich dazu verwendet werden, sicherzustellen, dass die Konditionierungstests vor Ort korrekt durchgeführt werden, und um das Personal entsprechend zu schulen.

Die Bodenkonditionierung, die sich als Haupteinflussfaktor auf die Vortriebsgeschwindigkeit erwiesen hat, stellt für Bauunternehmer, Additivhersteller und TVM-Produzenten die wichtigste Einflussgröße dar, den Bodenabbau zu beeinflussen. Das Baugrundkonditionierungskonzept, entwickelt auf Basis der Verhältnisse vor dem Bohrkopf, hat Auswirkungen auf das gesamte Vortriebskonzept, denn das Bohrgut muss durch die Maschine, aus dem Tunnel, an die Oberfläche und von der Baustelle transportiert werden. Das Konzept hat Auswirkungen auf jeden Teil des Projektes, von der Häufigkeit der notwendigen Werkzeugwechsel bis zur Anzahl der Grundreinigungen im Tunnel und an der Oberfläche, die aufgrund von Verunreinigungen mit Bohrgut notwendig sind. Bei Berücksichtigung dieses grundsätzlichenEinflusses der Konditionierungsmaßnahmen kommt man unweigerlich zu dem Schluss, dass eine enge Korrelation mit dem Vortriebsverhalten bestehen muss. Dieser allumfassende Einfluss in Kombination mit einer optimal konzipierten EPB-TVM macht einen guten Bodenkonditionierungsplan zu einem der wichtigsten Instrumente zur erfolgreichen Umsetzung eines Projektes.

Bodenkonditionierung in der Praxis:

Das Projekt Central Subway in San Francisco

Das Projekt Central Subway ist Teil des Projekts Third Street Light Rail Transit der San Francisco Municipal Transportation Agency (SFMTA). Phase 1 des zweistufigen Projekts mit einer Länge von 10,9 km wurde im April 2007 entlang des Third-Street-Korridors mit regulärem Fahrgastbetrieb abgeschlossen, womit erstmals nach 50 Jahren wieder eine Stadtbahnverbindung zu einem durch hohes Transitaufkommen geprägten Stadtteil in San Francisco angeboten wurde.

Nach Fertigstellung der Phase 2 wird die 2,7 km lange Linie Central Subway, die unter der Stadt in einer Tiefe zwischen 15 m und 45 m ausgebaut wird, das Stadtbahnangebot über die Stadtbezirke South of Market und Union Square bis nach Chinatown erweitern und auch eine direkte Anbindung zum Streckennetz der BART und Caltrain, zwei der größten Schienennahverkehrsunternehmen der Metropolregion, ermöglichen. Die Central-Subway-Linie soll 2018 in Betrieb gehen. Man geht davon aus, dass diese neue U-Bahn-Verbindung bis 2030 täglich rund 65 000 Fahrgäste befördern wird.

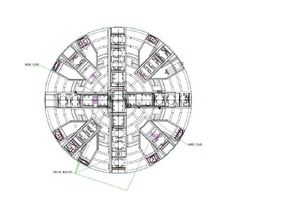

Robbins baute für das Barnard/Impregilo/Healy Joint Venture (BIH JV) zwei EPB-TVMs mit einem Durchmesser von je 6,3 m für dieses jüngste Bahnvorhaben in der Stadt. Beide TVMs wurden so konzipiert, dass sie uneingeschränkten Vortrieb auch entlang enger Kurven mit Radien von 140 m erlauben.

Für den Vortrieb durch den zu erwartenden Baugrund aus Weichformationen bis hin zu dünnbankigem Schluffstein, Schiefergestein und Sandsteinschichten sowie Betonschlitzwände wurden Bohrköpfe für Mischbestückung gewählt. Die Verschleißfläche der Bohrköpfe wurden mit einer Kombination aus Chromcarbidbeschichtung, einer Aufpanzerung sowie Wolframcarbidbits gegen die Auswirkungen der abrasiven Geologien verkleidet. 40 eigens konzipierte Werkzeughalterermöglichen die Bestückung entweder mit Rollenmeißeln oder Weichgesteinswerkzeugen. Das großzügig dimensionierte Öffnungsverhältnis von 31 % erlaubt effizienten und kontrollierbaren Bohrgutfluss durch den Bohrkopf. Korngrößenbegrenzer (Grizzly Bars) wurden integriert, um Felsblöcke, die zu groß für den Schneckenförderer sind, bereits vor der Mischkammer auszusortieren. Die Bohrköpfe sind mit fünf Schaumdüsen und zwei Wasserdüsen für die Baugrundkonditionierung versehen sowie mit steuerbaren Überschneidern, um zusätzlichen Überschnitt für die Fahrt durch enge Kurven zu generieren.

Tunnelvortrieb

Nachdem die TVMs in Betrieb genommen wurden, begannen die Vorarbeiten für die Unterquerung von in Betrieb stehenden Gleissträngen. Der kleinste Abstand zwischen dem Profil der Central Subway und der Sohle des am nächsten gelegenen Gleisstrangs wurde mit 19,8 m definiert. Erbaut in den Jahren 1967 bis 1970 als Teil des Bay Area Rapid Transit (BART) Projektes und ausgekleidet mit Liner Plates aus Stahl, werden diese vier Tunnel mit einem Durchmesser von 5,3 m von BART und der SFMTA genutzt; sie sind das Rückgrat des unterirdischen Verkehrsnetzes in San Francisco. Die Tunnels der Linie Central Subway werden im rechten Winkel zu den darunter verlaufenden BART-Tunnels gebaut. Das Planungsunternehmen PB/Telamon JV führte umfangreiche numerische Simulationen mit 3D-Modellen durch, um so das Bodenverhalten und die Statik entlang der BART-Kreuzung zu ermitteln. Die Ergebnisse zeigten, dass diese Unterquerungen mit optimal ausgelegten EPB-TVMs effizient und sicher durchgeführt werden können. Als zusätzliche konstruktive Sicherheitsmaßnahme gegen Absenkungen wurden über einen benachbarten Schacht Baugrundinjektionen zwischen den Tunneln der Central Subway und der BART eingebracht.

Die Planung sah vor, den Vortrieb unter den BART-Tunneln bei Nacht außerhalb der Hauptverkehrszeit und vorzugsweise an einem Wochenende oder nach 21 Uhr an einem Freitag durchzuführen. Wie so oft bei Bauvorhaben, kam es anders, denn die erste TVM, die den Tunnel in südlicher Richtung vortrieb, erreichte diesen Abschnitt einen Tag vor dem wichtigsten amerikanischen Feiertag, dem Erntedankfest. Das bedeutete, dass die Maschinen die BART-Tunnel am Black Friday, dem Tag in den USA, an dem die meisten Menschen einkaufen gehen, queren mussten. Dank äußerst vorsichtiger Abbauarbeiten wurden nur minimale Absenkungen gemessen, sodass Zusatzinjektionen nicht notwendig wurden.

Die zweite, die Nordtunnel vorarbeitende TVM querte im Februar 2014 mit gleichermaßen überzeugenden Ergebnissen. Das Bauunternehmen behielt ständig den Druck an der Ortsbrust im Auge und setzte zur Bodenkonditionierung eine Mischung aus Schäumungsmittel und Bentonit ein. Die Schüttgut- und Dickstoffmengen wurden über mehrere Messsysteme genau überwacht. Mit Bandwaagen wurde der Bohrgutaustrag gemessen und verglichen mit radarunterstützten Volumenmessungen des Aushubes, Messungen des Druckes an der Ortsbrust und der Hinterfüllmenge im Ringspalt. Auch bei der zweiten und letzten Unterquerung der BART-Tunnels waren keine Zusatzinjektionen notwendig.

Seit ihrer Inbetriebnahme haben die EPB-TVMs beim Ausbau der Central-Subway beachliche Vortriebsleistung geliefert: bis zu 27 m in einer 12-Stunden-Schicht. Die erste TVM bohrte in einem Monat 378 m Tunnelstrecke bei durchschnittlich 18 m Leistung pro Tag. Die zweite Maschine konnte die erste TVM mit einer Monatsleistung von 513 m und einem durchschnittliche Vortrieb von 20.5 m am Tag noch übertreffen. Der Durchstich dieser zweiten TVM wird Ende Juni oder Anfang Juli 2014 erwartet.

Tabelle: Überblick EPB Vortriebs-Daten

Table: EPB Data Set Summary

Anzahl der EPB-Maschinen

Number of EPBMs 40

Durchmesser

Diameter Range 5,9 m bis 10,2 m

5.9 to 10.2 m

Druck an der Ortsbrust

Face Pressure Range 0 bar -13,5 bar; 3,6 im Durchschnitt

0 to 13.5 bar, 3.6 bar average

Durchschnittliche wöchentliche Vortriebsgeschwindigkeit

Average Weekly Advance Rate 85,4 m

Max. Vortriebsgeschwindigkeit

Maximum Advance Rate 178,5 m/Woche

178.5 m/week

Min. Vortriebsgeschwindigkeit

Minimum Advance Rate 32,6 m/Woche

32.6 m/week

Standardabweichung

Standard Deviation 36,0 m/Woche

36.0 m/week