Die nächste Generation

von EPB-Schneidwerkzeugen – Neue Werkzeug

konzepte für wechselndes Gestein

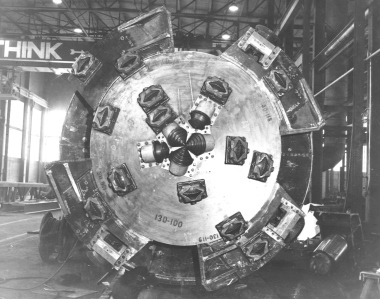

Der 62 km lange Emisor-Oriente-Abwassertunnel, Mexico, ist ein besonderer Vortrieb. In einer Tiefe bis zu 150 m, gegen einen Druck von 6 bar durch wechselnde geologische Formationen aus Basalt, Ton, Sand und großen Findlingen vorgetrieben waren TVMs als einzig geeignete Vortriebsmethode möglich. Projekte wie dieses initiieren die Entwicklung einer neuen Generation von Schneidwerkzeugen (Bilder 1 und 2). Von der Bohrkopfkonfiguration über Kontrollelemente bis hin zu Schneidrollen für den Einsatz unter hohen Drücken, ist es das Ziel, gute Vortriebsleistungen bei stark wechselnden Schneidbedingungen zu erzielen, Stillstandzeiten zu begrenzen und die Vortriebsgeschwindigkeit zu erhöhen.

Insgesamt bohren sich sechs TVMs, darunter drei EPB-Maschinen von Robbins, für dieses Projekt durch den Untergrund. Das Projekt genießt höchste Priorität und muss dringend fertiggestellt werden, um der Gefahr einer Überflutung der Innenstandbezirke von Mexiko-Stadt mit enormen Abwassermengen entgegenzuwirken. Die Zahl von EPB-Vortrieben in großen Teufen und TBM Vortrieben in wechselnden Geologien nimmt stetig zu und damit wird die Entwicklung neuer Schneidwerkzeuge notwendig.

Rollenmeißel oder Hartmetallschneidzähne – die Wahl des richtigen Schneidwerkzeugs

Rollenmeißel und Schneidzähne sind die bevorzugten Schneidwerkezeuge für den Einsatz in EPB-Vortrieben und in Verbindung mit verschiedenen Zusatzausrüstungen wird die Funktion dieser Schneidwerkzeuge gewährleistet.

Die Auswahl des Schneidwerkzeugs wird ausgehend von der eingangs in der Projektbeschreibung genannten Geologie vorgenommen. Sie soll hier aber durchaus während des Vortriebs angepasst werden können. Hier gilt es, flexibel auf sich ändernde Bodenverhältnisse jederzeit reagieren zu können.

Rollenmeißel

Seit Jahren haben sich Rollenmeißel als bestens geeignete Werkzeuge für das Aufbrechen und die transportgerechte Zerkleinerung von Gestein bewährt. Heute gibt es eine Vielzahl von Meißeltypen und Systematiken für deren Anordnung auf dem Bohrkopf.

Ursprünglich wurden Rollenmeißel zum Aufbrechen von Gestein entwickelt. Bis heute weisen sie von allen Schneidwerkzeugen für den Gesteinsabbau die längste Lebensdauer auf. In weichem Gestein eingesetzt, erreichen sie jedoch nicht immer ihre volle Lebenserwartung. Rollenmeißel sind in der Regel abrasivem Verschleiß ausgesetzt, sodass sich der Schneidring unter normalen Einsatzbedingungen gleichmäßig an seiner Peripherie abnutzt. Wenn der Rollenmeißel nicht rotiert, was in Weichgestein häufig vorkommt, gleitet nur eine Seite des Schneidrings an der Ortsbrust entlang. Hierdurch entstehen Flachstellen, welche die Lebensdauer des Schneidrings verringern (Bild 3).

Schneidzähne

Der Begriff „Schneidzahn“ bezeichnet jede Art von Schneidwerkzeugen mit einer starren Schneide, deren Längsseite zur Peripherie des Bohrkopfs ausgerichtet ist. Mit einem solchen Werkzeug wird stärker oder weniger stark verfestigtes Weichgestein aufgebrochen, um in einer EPB-Tunnelbohrmaschine mit einer Förderschnecke abtransportiert zu werden.

Wie Rollenmeißel sind auch Schneidzähne vor allem abrasivem Verschleiß ausgesetzt. Aufgrund des hervorragenden Abrasionswiderstands von Hartmetall werden Schneidzähne in der Regel mit Hartmetallspitzen ausgeführt. Hartmetalleinlagen kommen oft auch bei Schneidringen zum Einsatz. Hartmetall ist von Natur aus spröde und daher sind Schneidringe mit Einlagen aus diesen Materialien recht brüchig und neigen unter hohen Schlagkräften zum Brechen – bei deren Einsatz ist daher Vorsicht geboten (Bild 4). Zur Herstellung von Schneidringen für den Einsatz in felsigem und blockhaften Gestein wird daher bevorzugt voll beruhigter Stahl verwendet.

Neben Hartmetalleinlagen sollte das Trägermaterial der Schneidzähne auch mit Hartmetallaufpanzerungen versehen werden, um die Gesamtlebensdauer zu erhöhen. Dadurch wird der Verschleiß des weicheren Trägermaterials, in das die Hartmetallspitzen eingelegt sind, verringert.

Auswechselbare Werkzeuge

EPB-Bohrköpfe für den Vortrieb in wechselnden Geologien können entweder mit Rollenmeißeln oder Schneidzähnen bestückt werden. Die Werkzeuge sind untereinander auswechselbar und können ausgetauscht werden, um sich ändernden Bodenverhältnissen optimal anzupassen. Stellt man sich den Idealfall eines Projekts vor, bei dem die Vortriebsabschnitte im Hart- und Weichgestein klar voneinander getrennt sind: Die Auswahl des richtigen Werkzeugs für die jeweilige Geologie läge klar auf der Hand, und man könnte den Austausch der Werkzeuge verlässlich planen.

In der Realität ist dieser Fall jedoch selten anzutreffen. Vielmehr wechseln sich Hart- und Weichgesteinsschichten entlang der Bohrstrecke ab oder beide Formationen werden von der Maschine zeitgleich angetroffen. Schneidzähne können zwar auch in Hartgestein schneiden – allerdings wenig effizient. Der Einsatz von Schneidrollen wird für Vortriebe in Gestein mit einaxialen Druckfestigkeiten höher als 20 MPa empfohlen.

Zum Leidwesen der Tunnelbauindustrie konnte bislang kein Schneidwerkzeug entwickelt werden, das die Leistungsfähigkeit von Rollenmeißeln im Hartgestein mit der von Schneidzähnen im Weichgestein vereint.

Zusätzliche Schneidwerkzeuge

Neben Rollenmeißeln bzw. Schneidzähnen ist der Einsatz weiterer Werkzeuge erforderlich, um den Bohrgutfluss zu unterstützen, die Grundstruktur des Bohrkopfs zu schützen und überproportionalen Verschleiß zu erkennen. Diese Werkzeuge sind in der Regel mit Hartmetalleinlagen und Panzerungen zur Erhöhung der Verschleißfestigkeit versehen. Räumer werden eingesetzt, um das gelöste Gestein in die Bohrkopfkammer zu transportieren (Bild 5). An verschiedensten Stellen werden Hartmetallauflagen eingesetzt, um Verschleiß am Bohrkopf und seinen Komponenten – Injektionsdüsen, den Systemen in der Bohrkopfperipherie und den Rollenmeißelgrundkörpern – entgegenzuwirken. Spezielle Verschleißdetektoren melden dem Maschinenführer das Überschreiten eines bestimmten Verschleißgrads.

Verringerung von Stillstandszeiten – durch Bohrkopfverschleißdetektoren und Bodenkonditionierung

Verschleiß der Schneidwerkzeuge gehört zum Vortrieb mit TBM und dieser Verschleiß ist insbesondere bei EPB-Vortrieben vergleichsweise höher, als bei Hartgesteinsvortrieben oder bei Vortrieben mit flüssigkeitsgestützer Ortsbrust.

Der Einsatz von Konditionierungszusätzen verringert die verschleißtreibende Charakteristik des Baugrunds und wirkt sich positiv auf den Bohrgutfluss aus. Panzerung an den Schneidwerkzeugen erhöht deren Verschleißfestigkeit.

Eine Bestückung der Bohrköpfe von Weichgesteins-TVMs mit Indikationswerkzeugen ist zu empfehlen, die den Verschleiß der Schneidwerkzeuge simultan abbilden und so den Maschinenführer vorwarnen können, wenn erhöhter Verschleiß zu erwarten ist. Solche Verschleißsensoren ersetzen keineswegs regelmäßige Inspektionen und Wartungen, sie können aber den Maschinenführer auf Probleme zwischen den Wartungsintervallen aufmerksam machen.

Eine gebräuchliche Methode zur Verschleißerkennung ist der Einsatz eines Verschleißstifts, der mit einem Hydraulikdrucksensor kombiniert ist. Dieser Verschleißstift ist mit einer Bohrung versehen, die bei Erreichen der Verschle ißgrenze freigelegt wird und das in der Bohrung unter Druck anstehende Öl freigibt. Der Öldruck bricht zusammen und dies wird als Signal angezeigt. Im Idealfall sollte dieses Werkzeug ebenso ausgeführt sein, wie das Werkzeug das es überwacht, d. h., es verfügt über Hartmetalleinlagen und eine Panzerung aus demselben Material wie die Schneidzähne.

Neuentwicklung: Schneidrollen für den Einsatz unter hohen Erddruckverhältnissen

Auch wenn es bereits Konstruktionskonzepte für Schneidrollen zum Einsatz bei bis zu 3 bar Umgebungsdruck gibt, so ist deren Effizienz unter bestimmten Bedingungen begrenzt. Diese Konzepte funktionieren gut bei Einsatz in flüssigkeitsgestützten Vortrieben, zeigen aber erfahrungsgemäß Schwächen beim Einsatz in EPB-Vortrieben. Die Schneidrollen arbeiten einwandfrei, solange der Druck bei einem EPB-Vortrieb steigt. Sinkt der Druck, besteht Gefahr, dass das Schneidrollengehäuse mit Feinmaterial verklebt und den Druckausgleichsmechanismus außer Funktion setzt.

Die Robbins-Ingenieure setzen auf eine neue technische Lösung, um die Probleme zu beseitigen, die beim Einsatz von Schneidrollen mit Druckausgleich in EPB-Vortrieben auftreten.

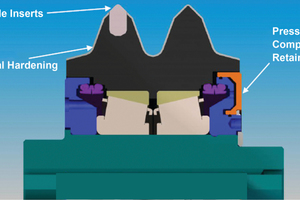

Gegenwärtig im Feldversuch stehende Konstruktionskonzepte zum Druckausgleich sind gekennzeichnet durch einen zweiteiligen Ring über den der Außendruck in das Innere des Gehäuses übertragen und dadurch der Druckunterschied an der Dichtung eliminiert wird. Dieses Konzept verringert die Gefahr des Versagens der Schneidrollendichtung, was bei einem Einsatz herkömmlicher Schneidrollen unter derartigen Bedingungen auftreten kann. Ein Ausfall der Schneidrollendichtung führt dazu, dass Fremdkörper in das Schneidrolleninnere gelangen und den Ausfall des Schneidrollenlagers herbeiführen.

Die Schneidrollendichtungen sind unter derartigen Einsatzbedingungen das lebensdauerbegrenzende Element – aus diesem Grund testen Ingenieure parallel zu den Untersuchungen an Druckausgleichssystemen auch den Einsatz von speziellen hochdruckfähigen Dichtungen.

Die neuartigen Druckausgleichssysteme wurden in einem Druckbehälter getestet, der eine druckbeaufschlagte Umgebung simuliert – herbeigeführt mittels Wasserdruck oder Luftdruck – und unter Verwendung einer eingebauten Schneidrollentesteinrichtung. Mittels eines Motors wird die Schneidrolle gedreht und so die Rotation simuliert.

Die höheren Kosten für diese Spezialschneidrollen rechnen sich durch längere Standzeit und weniger Wechselereignisse.

Der Schnitt durch eine solche Schneidrolle zeigt den Druckausgleichsring und einen Grundkörper, der mit Hartmetalleinlagen und Hartmetallpanzerungen versehen ist (Bild 6). Das orange markierte Element stellt das bewegliche Druckausgleichselement dar. Dieses überträgt den Außendruck auf das Schmieröl im Inneren des Schneidrollengehäuses und führt damit zum Druckausgleich an der Dichtung. Bislang wurden Druckausgleichskolben in die Schneidrollenachsen eingebracht. Diese verstopften jedoch häufig beim Einsatz in EPB-Vortrieben.

Der Einsatz der zweiteiligen Druckausgleichsringe mit größeren Oberflächen verringert die Wahrscheinlichkeit, dass Bohrgut die Druckübertragung verhindert.

Neuentwicklung: verbesserte Schneidrollenprofile und mehr

Die Neuentwicklung von Weichgesteinsschneidrollen hat nicht nur den Mechanismus im Inneren der Schneidrolle im Fokus. Die Schneidzähne werden unter Anwendung optimierter Profile und Herstellungsmethoden konstruktiv überarbeitet – EPB-Schneidrollen bekommen ein neues Design und werden kompakter. Dieses kompakte Design der Schneidrollen gestattet den Einsatz schmalerer Bohrkopfspeichen und reduziert damit den Materialeinsatz in der Bohrkopfstruktur.

Der vergrößerte Öffnungsgrad führt zu verbessertem Bohrgutfluss und verringert damit die Abnutzung am Bohrkopf.

Die Ingenieure von Robbins setzen derzeit ein Verschleißmesswerkzeug für Weichgestein ein, das die Abnutzung ausgehend von allgemeinen geologischen Daten abschätzt. Diese Ergebnisse werden dann mit den auf verschiedenen Baustellen erfassten Verschleißwerten verglichen.

Verbesserung auf ganzer Breite

Rollenmeißeln mag die Zukunft gehören, doch Ingenieure und Wissenschaftler sind sich einig: Es gibt noch in vielen Bereichen Bedarf zur Verbesserung und weitere Forschung kann hier Vorteile bescheren. TVM sollten als Ganzes betrachtet werden und die Optimierungen vieler Maschinenparameter können zur Verbesserung der Schneidrollenleistung führen.

Optimierung des Designs der Schneidrollen ist sicherlich wichtig, die ideale Konfiguration beinhaltet aber auch das Konzept des Bohrkopfs – angefangen bei der Anordnung der Schneidrollen über die Anzahl der Schneidrollen bis zu ihrem Bahnabstand. Entscheidend ist auch die Fähigkeit des Maschinenführers, die TVM so zu fahren, dass Schäden an den Schneidrollen vermieden werden.

Wechselnder Baugrund

Für Vortriebe in wechselndem Braugrund besteht weiterhin Entwicklungsbedarf. Wechselnder Baugrund ist dabei das schwierigste Terrain für TVM-Vortriebe.

Schneidrollen neigen naturgemäß dazu, im Weichgestein nicht abzurollen und tendieren daher zum Verschleiß durch Abplattung. Schläge durch eingelagerte Felsbänke oder Steine zerstören Schneidwerkzeuge mit Hartmetalleinlagen. Beide Werkzeugarten unterliegen damit hohen Einsatzrisiken.

Die Anordnung der Werkzeuge auf verschiedenen Ebenen, so z.B. Schneidrollen, die den Schneidzähnen vorlaufen, führt nicht immer zur Verbesserung. Das gelöste Material kann weiterhin zu Schäden an den Werkzeugen führen, bevor es so zerkleinert ist, dass es durch die Schneidkammer abgeführt werden kann.

Weitere Entwicklung ist gefragt zur Lösung dieser speziellen Probleme, die den EPB-Vortrieb in wechselndem Baugrund erheblich beeinflussen.