Stahlsonderkonstruktion für Tunnel Schwäbisch Gmünd/D

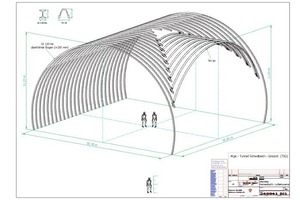

Seit Frühjahr 2008 laufen die Arbeiten für die Ortsumfahrung Schwäbisch Gmünd/D. Die Bundesstraße B 29 wird dabei in einem 2230 m langen Abschnitt unter die Stadt verlegt. Rund 1,7 km dieser Strecke werden in bergmännischer Bauweise aufgefahren. Östlich und westlich schließen sich offene Bauweisen mit 315 m bzw. 228 m Länge an.

Die Arbeiten wurden an die Arge Tunnel Schwäbisch Gmünd, bestehend aus den Firmen Ed. Züblin AG, Baresel GmbH, G. Hinteregger & Söhne Baugesellschaft m.b.H. und ÖSTU-STETTIN Hoch- und Tiefbau GmbH, vergeben. Bauherr ist die Bundesrepublik Deutschland, vertreten durch das Regierungspräsidium in Stuttgart.

Vom unterirdischen Neubau der B 29 wird eine spürbare Entlastung für die Bewohner der Stadt Schwäbisch Gmünd erwartet. Die Bundesstraße verläuft derzeit noch mitten durch die Stadt. Als Hauptverkehrsader verbindet sie durch das Remstal hindurch Aalen mit Stuttgart und dient den dortigen Autobahnen A7, A8 und A81 als Zubringer. Lange Staus, vor allem im morgendlichen und abendlichen Berufsverkehr, sind die Regel.

Der bergmännische Abschnitt besteht aus dem 1685 m langen Haupttunnel, der als Gegenverkehrstunnel betrieben werden soll. Über seine gesamte Länge wird er von einem Rettungsstollen flankiert und ist mit diesem über 6 Querschläge im Abstand von 250 m verbunden.

In Tunnelmitte befindet sich die Abluftzentrale. Hier zweigen aus der Pannenbucht der Elektrostollen und der Lüftungsstollen ab. Beide abgehenden Bauwerke sind miteinander durch den Lüftungsmaschinenraum verbunden. Am nördlichen Ende des Lüftungsstollens schließt sich der 110 m tiefe Abluftschacht an. Er kommt nahe des Aussichtspunktes Lindenfirst an die Oberfläche und wird durch einen 30 m hohen Kamin ergänzt.

Aufgrund der beengten innerstädtischen Verhältnisse kann der Vortrieb beider Tunnelröhren ausschließlich von einer Seite aus erfolgen. Der Rettungsstollen kann durch seinen Querschnitt von 20 m² für die Baustellenlogistik dabei nur bedingt genutzt werden. Somit kommt der Nutzung der Querschläge und einem optimierten Bauablauf im Haupttunnel eine besondere Bedeutung zu.

Der Haupttunnel selbst wird annähernd im Kreisprofil, mit nachlaufender Strosse und Sohle aufgefahren. Die bauzeitlichen Randbedingungen erfordern paralleles Arbeiten, so dass sich ab Beginn der Innenschale 3 Betriebspunkte im Tunnel drängen. Diese werden an den Sonderbauwerken der Abluftzentrale, den übrigen beiden Pannenbuchten und Querschlägen sowie den Dammringen mehrfach unterbrochen.

Geologie und Vortrieb

Die Tunneltrasse liegt im Mittleren Keuper. Der Ausbruchquerschnitt verläuft über nahezu die gesamte Strecke entlang der Grenzlinie zwischen Oberen Bunten Mergeln (KM 3) und den Wechselfolgen aus Ton- und Sandsteinen des Unteren Stubensandsteins (KM 4).

Während die Trennlinie zwischen KM 3 und KM 4 sehr beständig ist, variiert die Wechselfolge des Stubensandsteins bedingt durch die Verhältnisse bei ihrer Ablagerung in Mächtigkeit und Festigkeit sehr stark. Hinzu kommt die zumindest in Portalnähe geringe Überlagerung des Tunnels. Hier werden zudem die Anlagen der Bahn zweifach sowie der Fluss Rems mit nur geringem Abstand unterfahren.

Als Folge daraus werden weite Teile des Bauwerks im Schutz von Rohr- und Spießschirmen aufgefahren. Das Lösen des Gebirges erfolgt im Spreng- und Baggervortrieb oder in einer Kombination aus beiden Verfahren, dem sog. mixed-face-Vortrieb. Die Abschlagslängen variieren dabei in der Kalotte zwischen 80 cm in VKL 7A.3 und 2,00 m in VKL 3. In der Strosse sind doppelte Abschlagslängen möglich.

Abzweigkonstruktion in der Abluftzentrale

Die zuvor beschriebene Verschneidung von Sonderbauwerken mit großen Querschnitten in Verbindung mit einer geologischen Wechsellagerung erfordern beim Lösen und Sichern, den sog. Zwischenbauzuständen, besonderes Augenmerk.

Tunnelröhren werden in regelmäßigen Abständen über Querschläge miteinander verbunden. Typischerweise zweigen diese Nebenbauwerke vom Hauptbauwerk auf Höhe der Ulme ab, weisen folglich einen kleineren Querschnitt auf und können „vor Kopf“ bearbeitet werden.

Die zur Herstellung nötigen Arbeiten umfassen den sukzessiven Rückbau der bereits vorhandenen Hohlraumsicherung entlang des Haupttunnels sowie die Einpassung und Wiederherstellung der Sicherung im Verschneidungsbereich bis zum ersten regulären Abschlag im abzweigenden Bereich. Die Adaptionsstrecke erstreckt sich über 1 bis 3 Abschläge und ist grundsätzlich mit regulären Vortriebsarbeiten an einer vertikalen Ortsbrust vergleichbar. Hierbei ist jedoch zu beachten, dass die Abbruch- und Lösearbeiten in einem Bereich stattfinden, der vorgängig mit dem Hauptbauwerk bereits durchörtert wurde und dementsprechend aufgelockert sein kann.

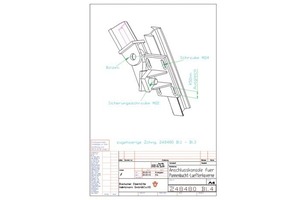

Besondere Bedeutung kommt der Fügung der starren Sicherungsmittel, der Ausbaubögen, zu. Dies gilt im Besonderen wenn es sich um Vollwandträger wie HEB- oder GI-Träger handelt. Eine übliche Leistungsbeschreibung zur Herstellung der Verschneidung lautet: „Bögen vor Ort im Zuge des Vortriebs einpassen und an die Bögen des Haupttunnels anschweißen. Bögen des Haupttunnels im Bereich der Verschneidung nach Erfordernis abtrennen.“ So auch beim vorliegenden Projekt, wo Bögen vom Typ GI 120 Verwendung finden. Die Beschreibung nimmt keinen Bezug zu Geometrie und Abmessung der betreffenden Bauwerke. Tatsächlich erfordert obiger Passus eine qualifizierte Schweißung unter Baustellenbedingungen inklusive Anpassung der Bogengeometrie. Neben den Umgebungsbedingungen Staub, Wasserzutritte, etc. ergibt sich eine weitere Problematik: Im Vortrieb ist für gewöhnlich kein geeignetes Fachpersonal mit Schweißerprüfung nach DIN EN 287-1 beschäftigt. Fallweise kann durch Werkstattpersonal diese Lücke geschlossen werden.

Die 6 Querschläge zwischen den beiden Tunnelröhren ergeben bereits 12 Verschneidungen. Aufgrund ihrer Größe und Höhenlage ist eine lokale Anpassung realisierbar. Anspruchsvoller ist die Aufgabe bei dem aus Pannenbucht 2 abzweigenden Lüftungsstollen. Beide Bauwerke haben einen identischen Ausbruchquerschnitt von in Summe 250 m², der in Kalotte, Strosse und Sohle unterteilt wird. Die dreidimensionale Verschneidungslinie verläuft entsprechend bis zur Firste.

Beim Rückbau werden zunächst die Bögen getrennt und zurückgebaut, die in Feldmitte des abgehenden Querschnitts liegen. Nach Ausbau der Firstteile verbleiben die Fußteile, die einen noch teilweisen Verbund zur Spritzbetonschale aufweisen. Sie werden ebenfalls demontiert. Es entsteht somit von Beginn an eine ungesicherte Fläche von der Kalottensohle bis zur Firste. Unter dieser Fläche muss, eventuell nach vorheriger Erstsicherung mit Spritzbeton, der um 90° gedrehte Bogen des abzweigenden Bauwerks fixiert werden. Beim Gitterträgerbogen lässt sich dies rein aus Sicht des Bogentyps bewerkstelligen. Die aufgelöste Struktur mit einzelnen Stabstählen und das im Vergleich geringe Eigengewicht helfen dabei. Der Vollwandträger findet demgegenüber auf der bereits vorhandenen Konstruktion keinen Halt. Vor Fügung beider Bauteile müssen die Trägerenden an den Verschneidungs-winkel angepasst werden. Dabei spielen die Bautoleranzen eine erhebliche Rolle: Verkippen, Verdrehen und die Station im Haupttunnel beeinflussen Längen und Winkel der abzweigenden Bögen nachhaltig. Im besten Fall heben sich die Effekte beim beidseitigen Anschluss auf, im schlechtesten Fall addieren sie sich.

Die aufwändigen Tätigkeiten zur Anpassung und Verbindung der Stahlkonstruktion haben über Kopf aus einem Arbeitskorb heraus zu erfolgen. Durch die iterative Anpassung vor Ort können die Zeiten bis zur abschließenden Herstellung der neuen Temporärsicherung nur schwer vorausgesagt werden. Bei schwierigen geologischen Verhältnisse mit Ablösungen, Nachbrüchen, Wasserzutritten o. ä. kann dieser Zustand nicht toleriert werden.

Die ausführende Arge hat aufgrund der Erfahrungen mit der örtlich anstehenden Geologie zusammen mit ihrem Lieferant der Tunnelbögen (Bochumer Eisenhütte Heintzmann GmbH & Co.KG) eine Sonderkonstruktion für den Abzweig entwickelt. Ziel war eine Abzweigkonstruktion, die ohne Schweißverbindungen auskommt, in kürzester Zeit Untertage montiert werden kann, baustellentaugliche Toleranzen zulässt und zu keinem oder nur geringem Mehraufwand bei den übrigen Löse- und Sicherungsarbeiten führt.

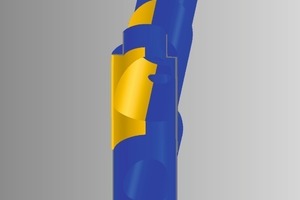

Das Ergebnis ist eine Konsolkonstruktion mit gelenkigem Lager, an das im abgehenden Bereich verlängerbare TH-Bögen angeschlossen werden. Die Verbindung erfolgt mit Schrauben und Bolzen. Die TH-Bögen lassen sich über Klammerlaschen in ihrer Länge an die Ist-Lage der bereits vorhandenen Pannenbuchtbögen anpassen. Winkeländerungen wird über Drehgelenke Rechnung getragen, weitere Lagekorrekturen können über Langlöcher in den Konsolplatten vorgenommen werden. Die Abzweigkonstruktion schließt in einer zweiten Ebene unterhalb der Pannenbuchtbögen an, weshalb diese mit 230 mm Überhöhung eingebaut wurden. Schon die GI-Bögen des aufgeweiteten Haupttunnels werden als Sonderbögen eingebaut. Sie sind mit Aufnahmen für die später anzubringenden Konsolen versehen. Die Segmentlängen sind so beschaffen, dass ein planmäßiger Rückbau bei der Herstellung der Verschneidung möglich ist.

Die Lage der Konsolplatte sollte bereits im Vortrieb messtechnisch kontrolliert werden. Die Mineure müssen die vorgegebenen Bautoleranzen in jedem Fall einhalten, da sie in den Entwurf der Stahlsonderkonstruktion eingeflossen sind. Der Anschlussbereich selbst und die angrenzende Bogenlasche werden mit Luftpolsterfolie großzügig geschützt. Das beugt Verunreinigungen mit Spritzbeton vor und erleichtert die nachfolgenden Arbeitsschritte. Im Zuge des Rückbaus kann der abzubrechende Bogenabschnitt gelöst werden, ohne den verbleibenden Teil durch Meißelarbeit aus seiner Verankerung zu reißen. Nachfolgend montieren die Arbeiter die Anschlusskonsole und bereiten am Boden die TH-Profile vor, indem sie das Profil mit den Klammerlaschenverbindungen auf die benötigte Länge bringen. Das Einheben und Verbolzen der TH-Bögen schließt die Arbeiten ab.

Fazit

Die entworfene Abzweigkonstruktion wurde nach erfolgreicher Umsetzung von den baubeteiligten Polieren und Bauleitern einhellig als sehr gute Lösung gelobt. Sie verbindet eine zügige Montage und damit eine schnelle Hohlraumsicherung mit erheblichen Vorteilen beim Arbeitsschutz. Die entstehenden Mehrkosten für die Sonderkonstruktion und eine bautechnische Überhöhung des betreffenden Tunnelabschnitts sind von Anfang an transparent.