Minimale Setzungen unter historischem Stadttor in Jaipur

Jaipur ist Indiens zehntgrößte Stadt und ein kultureller Schmelztiegel mit 6,6 Millionen Menschen. Das Zentrum der Stadt ist von einer sechs Meter hohen und drei Meter dicken Mauer umgeben, die von sieben Toren durchbrochen wird. Die 1727 gebaute Mauer und viele der Stadtstraßen wurden rosa gestrichen und sind es heute noch; sie gaben Jaipur den Spitznamen „Pink City“. Unter diesen zerbrechlichen, historischen Bauten wird Jaipurs erste U-Bahn verkehren, die Linie 1. Die oberirdische Phase 1A verläuft mit neun Haltestellen auf 9,63 km von Mansarovar bis Chandpol Bazaar und wurde im Juni 2015 eröffnet. Phase 1B verläuft unterirdisch und besteht aus 2,3 km und zwei Haltestellen unter dem ummauerten Zentrum. Die gesamte Linie 1 soll 2018 eröffnet werden.

Geologie und Torstrukturen

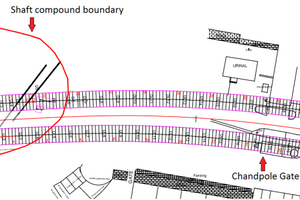

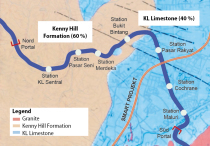

Eines der sieben Stadttore, Chandpol (Mond-Tor), befindet sich direkt über dem geplanten Tunnel zur Verlängerung der Linie 1 und ist ein historisches Wahrzeichen (Bild 1). Die Continental Engineering Corporation (CEC) wurde beauftragt, zwei Tunnelröhren von 2,3 km Länge mit einem Innerendurchmesser von 5,8 m zu bohren. Der Verlauf der Tunnel führt durch Baugrund, der sich geologisch generell in zwei Typen einteilen lässt. Der erste Typ besteht aus einer Mischung von schluffigen Sanden, der zweite aus schluffigen Sanden mit geringen Mengen Ton und Kies. Auf der Basis der festgestellten Kennwerte zur Bodendurchlässigkeit (der N-Werte), die größer oder gleich N = 41 sind, kann die Schicht als relativ dicht bezeichnet werden. Beide Baugrundtypen bestehen hauptsächlich aus feinem Sand oder einer Mischung aus Schluff und Sand. Auch der Ton enthaltende Baugrund wird von Sanden und Schluffen dominiert. Der Tonanteil beträgt weniger als 10 %. Die gesamte Länge des unterirdischen Projektteils liegt über dem Grundwasserspiegel, so dass es keine Bedenken im Hinblick auf eine Baugrundverschlechterung oder fließenden Sand aufgrund von Wassereintritt gab. Aufgrund seines niedrigen Feuchtigkeitsgehalts wurde der Baugrund als nicht verformbar eingestuft.

Allgemein erwartete man nicht, dass die Geologie selbst größere Probleme beim TBM-Tunnelbau verursachen würde (bei Einsatz zweier EPBs). Dennoch gaben die geologischen Bedingungen in Verbindung mit der extrem geringen Überdeckung im Bereich des Startschachts (vor allem unterhalb des Chandpol-Tors) Anlass zu großer Sorge. Stadtmauer und Tor bestehen aus Steinblöcken verschiedener Größe, die mit Kalkmörtel verfugt und mit einer Putzschicht aus Sand und Kalkmörtel bedeckt sind. Ihr Fundament besteht aus unregelmäßig bemessenen Steinblöcken, die einer durch den Tunnel verursachten Absenkung des Bodens wenig bis gar nichts entgegenzusetzen haben. Vertraglich wurde das erlaubte Maß für eine Oberflächenabsenkung auf 4 mm begrenzt. Daneben existiert jedoch ein indisches Gesetz, das die Anforderungen verschärft: „…wer ein geschütztes Denkmal zerstört, beschädigt, verstümmelt, verunstaltet, verändert, entfernt, zerteilt, missbraucht, gefährdet oder es dem Verfall überlässt, oder von einem geschützten Denkmal Skulpturen, Schnitzereien, Reliefs, Inschriften oder ähnliche Objekte entfernt, wird mit einer Haftstrafe von bis zu sechs Monaten oder einem Bußgeld von bis zu fünftausend Rupien oder beidem bestraft.“ [1]

Generalüberholte Maschinen

Der Auftragnehmer entschied sich dazu, seine beiden Robbins-EPBs mit 6,52 m Durchmesser, die für den Vertrag BC-16 bei der U-Bahn Neu-Delhi verwendet worden waren, zu überholen. Bei jenem Projekt hatte eine der beiden Maschinen einen Projektrekord von 202 m innerhalb einer Woche erreicht – damit war sie beim Bau dieser U-Bahn schneller als alle 14 anderen TBM. Die Maschinen bohrten bis 2009 fünf verschiedene Röhren.

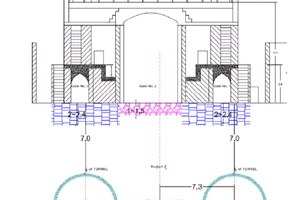

Die Robbins-EPBs wurden in Indien generalüberholt und für das Jaipur-Projekt umgebaut. Die Originalmaschinen (Bild 2) hatten in Neu-Delhi einen geraden Tunnel gebohrt, für den keine aktiven Schildgelenke erforderlich waren; in Jaipur jedoch machte eine Kurve von 430 m Radius Gelenke an den Maschinen notwendig. Die Schilde wurden auf der Baustelle des Auftragnehmers in zwei Hälften geteilt und eine weitere Sektion mit einem Schildgelenk eingefügt. Weiterhin wurden neue Zwei-Komponenten-Hinterfüllanlagen (A+B Verpresssysteme) sowie technisch hochwertige Steuerleitsysteme zur Positionsüberwachung der Maschinen installiert.

Die endgültige Spezifikation der überholten Maschinen liest sich wie folgt:

·Speichenbohrkopf mit Werkzeugen für Weichgestein, Öffnungsverhältnis 60 %

·Bohrdurchmesser: 6550 mm

·Maximales Bohrkopfdrehmoment : 5148 kNm

·Spitzendrehmoment des Bohrkopfs: 6178 kNm

·Anzahl der Vortriebspressen: 16

·Hub der Vortriebspressen: 1750 mm

·Maximaler Vorschub: 32 000 kN

·Aktives Schildgelenk

·Zahl der Gelenkzylinder: 12

·Hub der Gelenkzylinder: 250 mm

·Maximaler Vorschub im Schildgelenk: 32 000 kN

·Innendurchmesser der Förderschnecke: 900 mm

Planung zur Setzungsminimierung

Zur Baugrundverfestigung durch Vorinjektionen wurden mehrere Optionen geprüft, sowohl für das Gebiet unterhalb des Tores als auch für den Einzugsbereich zu beiden Seiten. Es gab jedoch Bedenken, dass derartige Injektionsmaßnahmen den dichten, schluffigen Sand stören und zu einer Minderung der strukturellen Integrität führen könnten, statt die Baugrundeigenschaften zu verbessern. Letztendlich beschloss man, die Maßnahmen auf das Abdichten und Verfüllen der Freiräume und Hohlräume im Steinfundament des Tors zu beschränken. Dies wurde durch das Einspritzen einer Masse aus handelsüblichem Portland Zement – Ordinary Portland Cement (OPC) – unter geringem Druck erreicht.

Das Hauptaugenmerk lag nun auf der Oberflächensetzungskontrolle und der Überwachung der Vibrationen, um Schäden am Tor zu verhindern. Dies wurde gewährleistet durch ein stringentes System zur Setzungskontrolle, dessen Ergebnisse direkt in die TBM-Steuerkabine weitergeleitet wurden, damit dort Entscheidungen zu eventuell notwendigen Anpassungen der TBM-Betriebsparameter getroffen werden konnten.

Ein herkömmliches, manuelles Beobachtungssystem, das die Anordnung zahlreicher Messpunkte an der Oberfläche beinhaltete, wurde entlang der Trasse beider Tunnel installiert. Die Dichte der Oberflächenmesspunkte war unterschiedlich, aber im Bereich zum Tor und darüber hinaus wurden für jeden Tunnel bis zu vier Punkte pro Meter angebracht. Ein automatisches System aus zwölf Prismen zu beiden Seiten der Torstruktur, Schwingungsmonitoren und acht Bohrloch-Extensometern lieferte konstante Messungen, die ausgewertet und in einer mit Computern ausgestatteten Kontrollstation aufgezeichnet wurden. Bereits bestehende Risse in der Struktur wurden über herkömmliche Glasstreifen und Rissmesser überwacht.

Inbetriebnahme der Maschinen

Die erste Maschine wurde im Mai 2015 in Betrieb genommen. Dies diente als Test für die kommenden Herausforderungen. Die Robbins Company stellte eine Kernmannschaft einschließlich der TBM-Fahrer, um den Bohrbetrieb so lange zu begleiten, bis beide Maschinen unter dem Chandpol-Tor hindurch und aus dessen Einzugsbereich hinausgelangt waren.

Die eingeschränkten Platzverhältnisse vor Ort ließen nur einen kurzen Startschacht und ein verkürztes Anfahren der TBM zu. Die Nachläuferwagen wurden daher an der Oberfläche neben dem Schacht aufgebaut und die TBM über Versorgungsleitungen betrieben (Bild 3). Geplant war, dass jede TBM in dieser Weise 85 m weit bis zu einer Distanz von 10 m vor dem Einzugsbereich und somit bis zu einem Abstand von 20 m vor dem Chandpol-Tor bohren würde (Bild 4). Der Vortrieb über 85 m ermöglichte den Einbau aller Nachläuferwagen, wodurch die TBM vor der Bohrung unterhalb des Tores vollständig betriebsbereit war. Dadurch wurde auch Platz geschaffen für den Einbau einer Gleisweiche im Tunneleingangsbereich.

Die Überdeckung hatte eine Mächtigkeit von 5,8 m am Startschacht und bis zu etwa 10 m am Ausgangsschacht, aber unterhalb der Tore querte der Tunnel die Fundamente in einem Abstand von nur 4,5 m (Bild 5). Jede Senkung unterhalb der Tore jenseits etwa 97 gebauter Tübbingringe durfte nicht über 4 mm hinausgehen. Um dieser Herausforderung gerecht zu werden, definierte der Robbins Field Service grundlegende TBM-Betriebsparameter, die dann mit den gemessenen Ergebnissen aus der Echtzeit-Überwachung nachjustiert wurden.

Verhindern übermäßiger Hebungen

Während des Vortriebs der Ringe 15 bis 27 ergaben die Oberflächenmessungen Hebungen von über 100 mm und Senkungen von bis zu 50 mm an der Oberfläche über der TBM. Anfangs wurde die Ursache des Problems nicht erkannt, da die Messergebnisse suggerierten, die Hebung sei etwa fünf Meter hinter dem TBM-Bohrkopf eingetreten, nicht direkt über ihm, wie es normalerweise zu erwarten war. Zudem lag dieser Abschnitt der Tunneltrasse innerhalb der Grenzen der Startbaustelle und verlief unter vor kurzem erfolgten Ausschachtungen, die zum Versetzen der Regenwasserabfluss- und Wartungskanäle ausgeführt worden waren. Über derselben Stelle waren schwere Maschinen, auch Kräne und Lkws zum Abtransport von Abraum, im Einsatz und deshalb vermutete man, die Oberflächenveränderung im Bereich der wiederaufgefüllten Aushebungen sei durch die Bewegung dieser Maschinen entstanden. Dies führte zu fehlerhaften Beobachtungsergebnissen. Trotz dieser Vermutung wurden zahlreiche Anpassungen an den Bohrparametern vorgenommen, auch an der TBM-Vortriebsgeschwindigkeit, dem EPB-Stützdruck und der Bohrkopfumdrehungen, um die übermäßigen Hebungen zu minimieren.

Als die TBM den betreffenden Bereich verlassen hatte und die Messresultate trotzdem ähnlich blieben, wurde klar, dass die Hebung/Bodenbewegung tatsächlich durch die TBM verursacht wurde. Daraufhin wurde die Oberfläche direkt über der TBM während der Bohrung der folgenden fünf Ringe kontinuierlich überwacht. Die Ergebnisse zeigten, dass die Hebung direkt über dem Gelenk der TBM auftrat. Nach einer detaillierten Analyse und Diskussion nahm man an, dass die wahrscheinlichste Ursache für die Bodenveränderung darin lag, dass der hintere Bereich der TBM durch das Gelenk einen aufwärts gerichteten Druck ausübte, der zur Hebung des Bodens führte. Erwähnenswert ist, dass die Ergebnisse auch zeigten, dass das Muster der Störung dem der Bugwelle eines Schiffes ähnelte, bei dem die größte Hebung an der Innenseite der Kurve gemessen wurde und die folgenden Senkungen oder Täler an der Außenseite der Kurve größer waren.

Um diese Theorie zu untermauern, wurde die Gelenkbewegung im Verlauf der folgenden fünf Bohrringe stufenweise verkleinert, während die Oberfläche weiter kontinuierlich beobachtet wurde. Die Ergebnisse der Beobachtung bestätigten, dass sich die Hebung mit der Verkleinerung der Gelenkbewegung reduzierte. Jedoch war auch klar, dass die Maschine ohne den Einsatz des Gelenks nicht vernünftig gesteuert werden konnte. Die Herausforderung, vor der man nun also stand, war die Steuerung ohne Verwendung des Gelenks.

Die ursprüngliche Methode zum Steuern der nicht umgebauten Maschinen war der Einsatz von Überschneidern – Copy Cuttern – für Bohrdurchmesservergrößerung sowie eine variierende Veränderung der Vortriebskräfte durch die Vortriebszylinder. Die Maschinen verfügten immer noch über beide Eigenschaften, aber der Unternehmer hatte entschieden, die Überschneider als Redundanz zu den eingebauten Gelenken einzustufen; daher waren sie mit Stahlplatten abgedeckt worden. Weil es nicht möglich war, diese Platten aus dem Inneren des Bohrkopfs heraus zu entfernen, wurde über diesem ein kleiner Schacht eingebracht, die Abdeckplatten wurden entfernt und die Überschneider wieder in Betrieb genommen.

Es waren nun nur noch 30 m zu bohren, bevor die Maschine stoppte, um die Nachläufer einzubauen und bevor nach weiteren 10 m der Einzugsbereich des Tores erreicht war. Während dieser Zeit mussten die Betriebsparameter der Maschine soweit eingestellt sein, dass der Vortrieb fortgeführt werden konnte, ohne die vertraglichen Anforderungen von nicht mehr als 4 mm Oberflächensenkung zu verletzen. Die ersten 9 m Bohrung nach dem Neustart ergaben keine schlüssigen Ergebnisse, da die gesamte TBM durch die von den Überschneidern gebohrte Strecke fahren musste, bevor deren Wirkung voll zum Tragen kommen konnte.

Die TBM befand sich jetzt unter einer vielbefahrenen Verkehrsader, was bedeutete, dass man die Messpunkte an der Oberfläche nicht kontinuierlich überwachen konnte. Da nun aufgrund der kurzen Anbohrstrecke und der reduzierten Länge des TBM-Förderbands (Bild 6) nur jeweils ein Schutterwagen eingesetzt werden konnte und für den Vortrieb eines 1,2 m breiten Tübbingringes vier Schutterwagen notwendig waren, wurde entschieden, die Messpunkte an der Oberfläche entsprechend nach jeweils 300 mm Vortrieb abzulesen. Der Verkehr musste dafür vorübergehend unterbrochen werden. Die Messergebnisse wurden direkt an den TBM-Fahrer weitergeleitet, der die TBM-Parameter entsprechend anpasste. Die Grundparameter zu Beginn waren 1,5 bar Ortsbrustdruck, 1,3 UpM Bohrkopfgeschwindigkeit und eine TBM-Vortriebsgeschwindigkeit von 15 mm/Minute. Die Überschneider wurde zwischen den Positionen 10 Uhr und 4 Uhr eingesetzt und auf einen Überschnitt von 50 mm eingestellt. Diese Parameter wurden über eine Vortriebsstrecke von 30 m nachjustiert. Als die TBM nach Vortrieb des Rings Nr. 70 stoppte, damit die Nachläufer eingebaut werden konnten, hatte man den Ortsbrustdruckdruck auf 1,4 bar und die Bohrkopfgeschwindigkeit auf 1,2 UpM reduziert. Die TBM-Vortriebsgeschwindigkeit von 15 mm/Minute wurde beibehalten. Die Überschneider wurden zwischen den Positionen 9 Uhr und 5 Uhr eingesetzt und arbeiteten mit einen Überschnitt von 50 mm. Darüber hinaus hatte man mit dem Injizieren von Bentonit über den Bohrkopf und rund um den Schildmantel begonnen, um die Reibungskräfte zwischen den TBM-Schilden und dem Baugrund zu reduzieren. Die Ergebnisse waren sehr gut: Die maximale Hebung über der Maschine betrug 3 mm und die maximale Hebung bzw. maximale Senkung im Verlauf der vorangegangenen sieben Ringe beschränkte sich auf 1 mm.

Die Bohrung unter dem Chandpol-Tor

Der Schlüssel für das Unterfahren des Tores ohne schädliche Auswirkungen hatte immer in der Feinjustierung der TBM-Parameter vor Einfahren in den Einzugsbereich des Tors gelegen. Da dies erreicht war, wurden die Parameter nach dem Neustart beibehalten. Ähnliche Ergebnisse bis zum Ring Nr. 75 erzielt, an dem sich die Oberfläche leicht anhob. Aufgrund der vermehrten Hebung wurde der EPB-Druck auf 1,2 bar und die Bohrkopfgeschwindigkeit auf 1,1 UpM reduziert. Diese Änderungen verringerten den Hub auf ein Maß innerhalb der Toleranzgrenzen. Obwohl die Vibration minimal war, wurde die Bohrkopfgeschwindigkeit auf 1,0 UpM reduziert, als die TBM das Tor erreichte, um Schäden durch Vibration auszuschließen. Mit diesen Parametern passierte die Maschine das Tor und dessen Einzugsbereich ohne Zwischenfälle. Die maximale aufgezeichnete Senkung in der Nachbarschaft des Tores betrug 2 mm, und es traten keinerlei Schäden am Tor auf. Die bei der ersten Röhre gewonnenen Erkenntnisse übertrug man auf die zweite Röhre, und TBM Nr. 2 passierte das Tor ebenfalls mit minimalen Senkungen und ohne Schäden zu verursachen.

Schlussfolgerungen

Ein Sichverlassen auf die neuesten Technologien ist nicht unbedingt die beste Option für alle Tiefbauvorhaben. Die im Zuge des Jaipur-Projekts gewonnenen Erkenntnisse zeigten, dass eine aktive Gelenkverbindung, die als die aktuellste und effektivste Technik zum Steuern einer TBM gilt, aufgrund des sehr niedrigen Deckgesteins und der nicht nachgiebigen Baugrundstruktur tatsächlich zu übermäßigen Bodenstörungen führte. In diesem Fall erwies sich die ältere Methode des Steuerns der TBM mit Hilfe von Überschneidern und Differenzialkräften an den Vorschubzylindern nicht nur als die effektivste, sondern als die einzig gangbare Option. Diese Erkenntnisse sollten bei der TBM-Auswahl für künftige Projekte mit niedriger Überdeckung in nicht nachgiebigen Böden berücksichtigt werden.

Literatur/References

[1] Rajasthan monuments archaeological sites and antiquities act (Gesetz zu Denkmälern, archäologischen Stätten und Antiquitäten in Rajasthan) (1961)