Drei-Komponenten-Ansatz: Doppellagige Druckwasserabdichtung mit planmäßiger Blockhinterlegung

Der „Drei-Komponenten-Ansatz“ für hohe Abdichtungsanforderungen ist ein neues Abdichtungssystem insbesondere bei hohen Wasserdrücken. Er wird hier als in der Baupraxis umsetzbare Möglichkeit vorgestellt. Hinter der druckwasserhaltenden, 3 mm dicken Tunnel-Kunststoffdichtungsbahn wird anstelle des üblichen Schutz- und Drainagevlieses als erste Lage eine geosynthetische Tondichtungsbahn (GTD – oder auch Bentonitmatte) eingebaut. Sowohl Laborversuche als auch die Praxisanwendung auf der Tunnelbaustelle zeigen, dass die Verwendung von Bentonitmatten und Kunststoffdichtungsbahnen (KDB) als doppellagige Druckwasserabdichtung bei gleichzeitiger erweiterter Firstspaltverpressung (planmäßige Blockhinterlegung) eine erfolgversprechende Alternative zum Doppellagensystem mit KDB und einen neuen Stand der Technik darstellen könnte.

1 Einführung

Neue Tunnelbauwerke führen immer häufiger durch ökologisch sensible Gebiete. Dabei nehmen die Anforderungen zum Schutz des Grundwassers immer weiter zu. Oft wird eine dauernde Bergwasserabsenkung aus ökologischen Gründen nicht genehmigt. In diesen Fällen müssen Tunnelbauwerke gegen drückendes Wasser, das heißt für hohe Wasserdrücke, ausgebildet werden. Mit dem Wasserdruck steigen jedoch auch die Ansprüche an die Tunnelabdichtungssysteme.

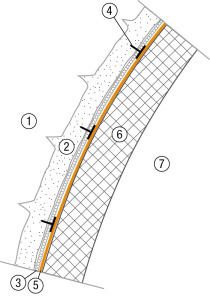

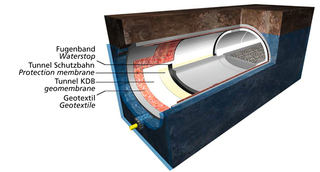

1 | Einsatz des Abdichtungssystems mit drei Komponenten: geosynthetische Tondichtungsbahn (Bentonitmatte), Kunststoffdichtungsbahn,

1 | Einsatz des Abdichtungssystems mit drei Komponenten: geosynthetische Tondichtungsbahn (Bentonitmatte), Kunststoffdichtungsbahn,

Blockhinterlegung und Betoninnenschale

Credit/Quelle: Marc Meissner

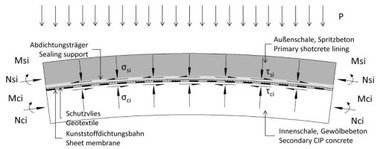

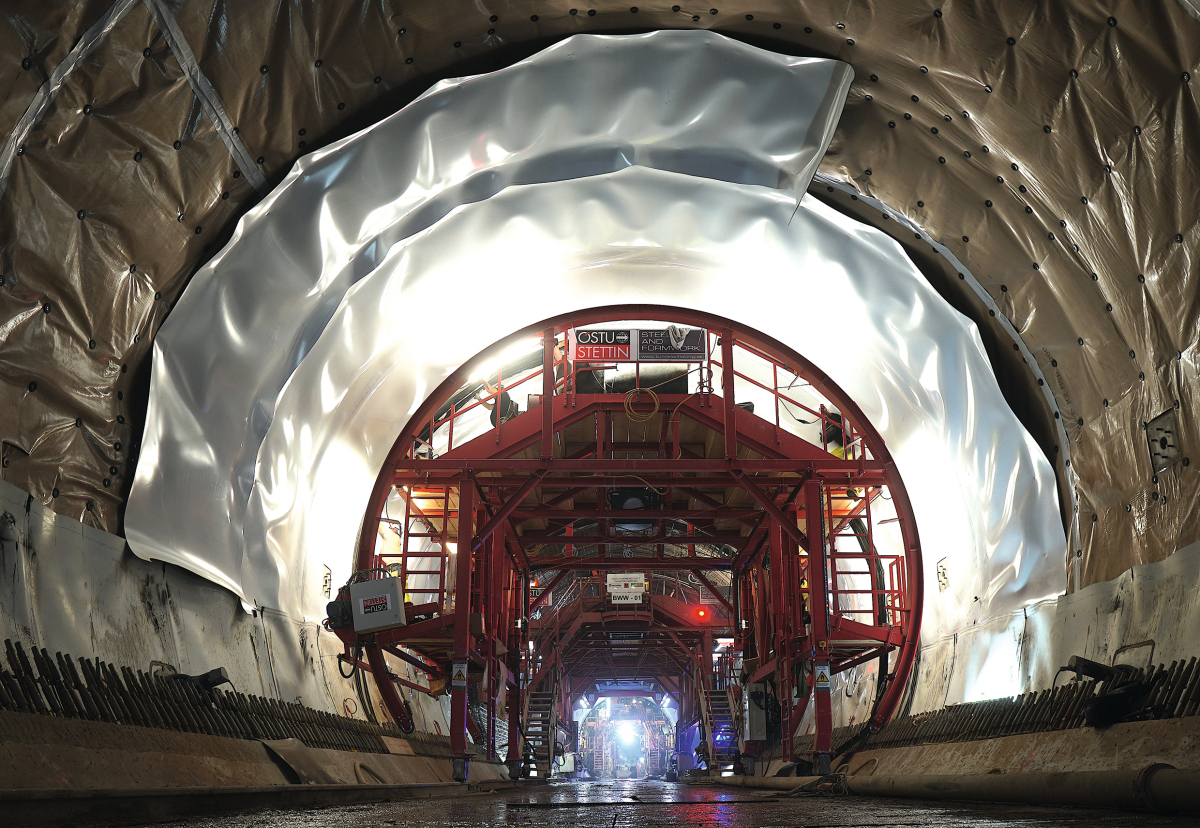

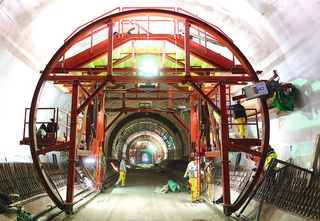

2 | Bei hohen Wasserdrücken ist das neue Mehrkomponentensystem eine sichere und in der Baupraxis umsetzbare Maßnahme

2 | Bei hohen Wasserdrücken ist das neue Mehrkomponentensystem eine sichere und in der Baupraxis umsetzbare Maßnahme

Credit/Quelle: Marc Meissner

Gleichzeitig müssen auf der Baustelle immer komplexere Vorgaben zur Tunnelabdichtung umgesetzt werden. Bei Wasserdrücken über 30 m etwa sind entsprechend objektspezifische Maßnahmen festzulegen [2], wie doppellagige Abdichtungssysteme mit prüfbaren Kammern oder Abdichtungsbahnen mit 4 mm Dicke. Beide Möglichkeiten haben sich als in der Baupraxis schwer umsetzbar erwiesen.

Im vorliegenden Beitrag wird ein neues Abdichtungssystem für hohe Ansprüche, insbesondere bei hohen Wasserdrücken, als in der Baupraxis umsetzbare Möglichkeit vorgestellt: Hinter der druckwasserhaltenden, 3 mm dicken Tunnel-Kunststoffdichtungsbahn (KDB) wird anstelle des üblichen Schutz- und Drainagevlieses als erste Lage eine geosynthetische

Tondichtungsbahn (GTD – oder auch Bentonitmatte) eingebaut (Bilder 1 und 2).

Zur Sicherstellung der Funktionsfähigkeit dieses Systems ist eine planmäßige Hinterlegung der Innenschale mit Zementsuspension Teil der vorgeschlagenen Lösung, da

bei hohen Wasserdrücken eine vollflächige Bettung der KDB gegen die Ortbetoninnenschale erforderlich ist und

die Bentonitmatte kraftschlüssig zwischen Spritzbeton (Abdichtungsträger) und KDB eingespannt sein muss, um die Abdichtungsfunktion in vollem Umfang erfüllen zu können.

2 Abdichtungssysteme im Tunnelbau

Grundsätzlich ist zu unterscheiden zwischen druckdichten und druckentlasteten Abdichtungssystemen. Letztere werden seit vielen Jahren erfolgreich eingesetzt und daher in diesem Beitrag nicht weiter behandelt.

Bei druckwasserhaltenden Systemen treten in der Praxis immer wieder Undichtigkeiten und Schäden auf, die nur sehr aufwendig zu sanieren sind. Oft ist die Sanierung auch nicht dauerhaft. Der Bauherr bekommt ein „repariertes Bauwerk“. Das Hauptaugenmerk der nachfolgenden Ausführungen liegt daher auf der Vermeidung von Schäden und nicht auf der Sanierung.

Das gebräuchlichste Verfahren zur Druckwasserabdichtung mit Kunststoffdichtungsbahnen gegen hohe Wasserdrücke im bergmännischen Tunnelbau ist, eine rundum dicht verschweißte KDB mit einer Innenschale aus Ortbeton herzustellen. Doch treten bei vielen ausgeführten Bauvorhaben Undichtigkeiten auf, die zahlreiche Ursachen haben können. Dabei sind die Ursachen zu unterscheiden in jene, die in einer mangelhaften Bauausführung zu suchen sind, und in solche, die systembedingt sind.

Folgende Undichtigkeiten sind der Bauausführung zuzurechnen [5]:

Verletzungen der KDB beim Einbau der Bewehrung

Beschädigungen bei der Schalwagenpositionierung

Beschädigungen während des Betoneinbaus

nicht fachgerechter Einbau des KDB-Systems, undichte Schweißnähte, Zerrungen bei Querschnittsübergängen usw.

Bei großen Wasserdrücken kann es darüber hinaus zu systembedingten Beschädigungen der KDB kommen [5]:

Große Wasserdrücke erfordern statisch große Innenschalendicken. Die Verdichtung des Betons erfolgt meist mit Schalungsrüttlern. Häufig weist die Außenseite der Innenschale Lunker oder Fehlstellen auf. Diese entstehen einerseits durch unzureichende Verdichtung mit Schalungsrüttlern infolge großer Innenschalendicken und durch hohe Bewehrungsgehalte, die ein fachgerechtes und vollständiges Betonieren sowie Verdichten erschweren, sowie andererseits aus Luftblasen, die an der KDB nicht entweichen können und deshalb teilweise mehrere Zentimeter große Lunker erzeugen.

Im Endzustand wirkt der Wasserdruck von außen. Eine Beschädigung der KDB kann dann nicht ausgeschlossen werden bzw. ist sogar wahrscheinlich.

Als geeignetes Mittel zur Vermeidung dieser „systembedingten“ Schäden hat sich in vielen Projekten die Verpressung des Spalts zwischen KDB und Ortbetoninnenschale mit Zementsuspension, die sogenannte erweiterte Firstspaltverpressung oder planmäßige Blockhinterlegung, bewährt. Darüber hinaus kann diese Verpressung, die noch bei abgesenktem Bergwasserspiegel erfolgt, auch kleine ausführungsbedingte Schäden „reparieren“. Kleine Fehlstellen der KDB werden dabei mit der Zementsuspension verschlossen und so weit abgedichtet, dass die Undichtigkeiten praktisch nicht mehr vorhanden sind.

Grundsätzlich kommen für die sichere Abdichtung eines Tunnels langzeitbeständige Kunststoffdichtungsbahnen aus weichmacherfreien Polyolefinen oder weichmacherhaltigem Polyvinylchlorid (PVC-P) zum Einsatz. Um eine Auswanderung oder Ausspülung des Weichmachers zu vermeiden, sollte eine sorgfältige Prüfung des Abdichtungsmaterials im Hinblick auf die Langzeitbeständigkeit und die Unbedenklichkeit des Materials bezüglich der Umwelt durchgeführt werden.

2.1 Schichtenaufbau mit KDB

3 | Abdichtungssystem mit Kunststoffdichtungsbahn

3 | Abdichtungssystem mit Kunststoffdichtungsbahn

Credit/Quelle: Marc Meissner

Die Schichten des Abdichtungssystems (von der Berg- zur Innenseite) sind gemäß ZTV-ING grundsätzlich aufgebaut wie in Bild 3 dargestellt.

2.1.1 Abdichtungsträger

Mit einer ca. 4 bis 5 cm dicken Lage aus feinkörnigem, im Idealfall aus Rundkorn hergestellten Spritzbeton werden grobe Unebenheiten in der Spritzbetonschale ausgeglichen, Stahlteile wie Ankerköpfe eingespritzt und Löcher verschlossen. Ebenso werden Abschlauchungen aus dem Vortrieb mit dieser Lage eingespritzt. So wird eine ausreichend ebene Spritzbetonoberfläche erzeugt, die gewährleistet, dass das Abdichtungssystem während des Betoniervorgangs nicht beschädigt wird.

2.1.2 Bergseitiges Schutzgeotextil

Da während des Betonierens der Innenschale die Kunststoffdichtungsbahn gegen den Abdichtungsträger aus Spritzbeton (1. Schicht) gedrückt wird, ist an dieser Stelle ein Schutz notwendig. Als bergseitiges Schutzgeotextil (2. Schicht) wird ein mechanisch verfestigter Vliesstoff mit einem Flächengewicht von mindestens 900 g/m2 verwendet.

2.1.3 Befestigungssystem

Das Befestigungssystem dient neben der Fixierung des bergseitigen Schutzgeotextils der temporären Fixierung des Abdichtungssystems an der Spritzbetonaußenschale und darf die KDB nicht beschädigen. Während der Betonage der Ortbetoninnenschale kann es zu Spannungen der KDB kommen. Deshalb sind punktuelle Befestigungssysteme stets mit einer Sollbruchstelle auszurüsten, um hier Beschädigungen an der KDB zu vermeiden.

2.1.4 Kunststoffdichtungsbahn (KDB)

Auf dem Schutzvlies wird das Hauptdichtungselement, die KDB, installiert. In drainierten Tunneln werden mindestens 2 mm, in undrainierten Tunneln mindestens 3 mm dicke KDB verwendet. Sie ist luftseitig mit einer hellen Signalschicht ausgestattet, um Beschädigungen schnell zu finden und die Lichtverhältnisse im Tunnel während der Verlegearbeiten zu verbessern.

2.1.5 Fugenband

Fugenbänder sind aus dem artgleichen Kunststoff wie die KDB. Sie werden hauptsächlich außenliegend im Arbeitsfugenbereich zweier Tunnelblöcke eingesetzt, um die Dichtebene KDB in abgegrenzte Felder zu unterteilen. Sie werden direkt auf die fertig installierte Kunststoffdichtungsbahn geschweißt, um bei einer Undichtigkeit die Leckage eingrenzen und gezielt sanieren zu können.

Fugenbänder sind im Regelfall 60 cm breit und besitzen insgesamt sechs Fugenbandstege. Zwischen den Fugenbandstegen sind im Idealfall werkseitige Befestigungsmöglichkeiten für Injektionsschläuche vorgesehen. Beidseitig der Blockfuge werden jeweils zwei radial umlaufende Injektionsschläuche zwischen den Fugenbandstegen positioniert, um die Fugenbänder im Bedarfsfall durch Nachinjektion zu aktivieren.

2.1.6 Kunststoffschutzbahn

Bei druckwasserdichten Tunneln mit einer rundum angeordneten KDB ist im Sohlbereich ein zusätzlicher Schutz vor Beschädigungen erforderlich. Dies kann eine zweite, mindestens 3 mm dicke Kunststoffschutzbahn sein oder ein mattenbewehrter Schutzbeton. Der Bauablauf sollte generell so gewählt werden, dass die KDB in der Sohle nicht mehr befahren werden muss. Die Schutzbahn sollte bis über die Anschlussbewehrung Sohle/Gewölbe geführt werden.

2.1.7 Integriertes Prüf- und Injektionssystem als Hinterlegungssystem

4 | Verpress- und Entlüftungsleitungen im außenliegenden Fugenband

4 | Verpress- und Entlüftungsleitungen im außenliegenden Fugenband

Credit/Quelle: Marc Meissner

Bei druckdichten Tunneln mit einer Druckhöhe von mindestens 1 bar (gemessen ab Tunnelsohle) ist nach ZTV-ING Teil 7 Abschnitt 5 [3] ein integriertes Prüf- und Injektionssystem vorgesehen, mit dem Undichtigkeiten festgestellt werden können (Bild 4). Im Fall von Wasseraustritt aus den Kontroll-/

Injektionsöffnungen kann durch Verpressen mit Kunstharz oder Acrylatgel das schadhafte Feld abgedichtet werden.

Eine Ergänzung oder Variante des in der ZTV-ING [3] vorgeschriebenen Systems stellt die Hinterlegung (erweiterte Firstspaltverpressung/planmäßige Blockhinterlegung) des gesamten Innenschalenblocks mit Zement(-suspension) dar. Die Grundidee hierbei ist die Sicherstellung einer vollständig ausbetonierten Innenschale, bevor die Bergwasserdrainage verpresst wird und der bergseitige Wasserdruck die KDB auf die Außenseite der Innenschale drückt. Dieses System beugt möglichen Schäden vor, die dadurch entstehen können, dass der Wasserdruck die KDB auf unebene Flächen oder schlimmstenfalls auf eine freiliegende Bewehrung an der Außenseite der Tunnelinnenschale drückt.

2.2 Abdichtung gegen Sicker- oder Druckwasser

Unterschieden wird im Tunnelbau zwischen einer Sickerwasser- und einer Druckwasserabdichtung (ein- bis mehrlagig).

2.2.1 Sickerwasserabdichtung

5 | Sickerwasserabdichtung gegen nicht drückendes Wasser

5 | Sickerwasserabdichtung gegen nicht drückendes Wasser

Credit/Quelle: Marc Meissner

Bei einem Tunnel mit drucklosem Wasseranfall wird das Bauwerk mit einer Regenschirmabdichtung gegen die Feuchtigkeit

geschützt. Das Sickerwasser wird über die Längsentwässerung an den Fuß des Tunnels mit folgendem Schichtaufbau (Bild 5) geführt (von außen nach innen):

Spritzbetonaußenschale mit Abdichtungsträger;

Schutzgeotextil;

2 mm dicke KDB (einlagig);

Betoninnenschale.

2.2.2 Einlagige Druckwasserabdichtung

6 | Einlagige Druckwasserabdichtung (druckwasserhaltend)

6 | Einlagige Druckwasserabdichtung (druckwasserhaltend)

Credit/Quelle: Marc Meissner

Bei drückendem Wasser wird eine druckwasserhaltende einlagige KDB rundum mit Schottfugenbändern in den Blockfugen eingebaut. Der Schichtenaufbau (Bild 6) ist wie folgt (von außen nach innen):

Spritzbetonaußenschale mit Abdichtungsträger;

Schutzgeotextil;

3 mm dicke KDB (einlagig) oder

wasserundurchlässige bewehrte Betoninnenschale (gemäß ZTV-ING [3]).

2.2.3 Zweilagige Druckwasserabdichtung

Bei sehr hohem Wasserdruck (> 3,0 bar) sind spezielle Vorkehrungen zu treffen, um ein dichtes Tunnelbauwerk zu erstellen. Bisher wurde hier in der ZTV-ING [3] darauf verwiesen, gegebenenfalls besondere Maßnahmen zu ergreifen, die im Einzelfall festzulegen sind. Dies können beispielsweise entweder eine besonders dicke KDB (> 4 mm) als einlagige Druckwasserabdichtung oder ein zweilagiges KDB-System mit Vakuumprüfung sein. Beide Ausführungsvarianten führten in der Vergangenheit nicht zu dem gewünschten Projekterfolg und wurden deshalb in den letzten Jahren praktisch nicht mehr angewendet.

Auch hier werden Schottfugenbänder in den Blockfugen eingebaut. Der Schichtenaufbau ist dabei (von außen nach innen):

Spritzbetonaußenschale mit Abdichtungsträger;

Schutzgeotextil;

3 + 2 mm dicke KDB (zweilagig mit Vakuumprüfsystem);

wasserundurchlässige bewehrte Betoninnenschale.

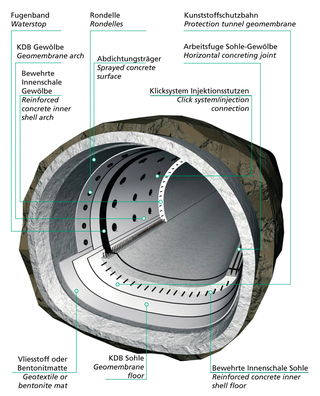

3 Doppellagige Druckwasserabdichtung mit drei Komponenten

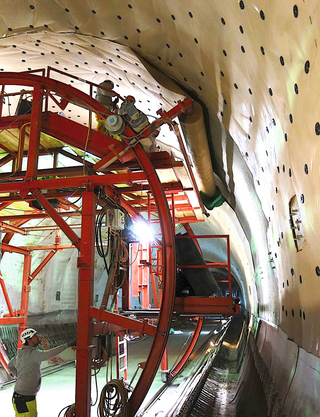

7 | Im Gewölbe eingebaute Bentonitmatte

7 | Im Gewölbe eingebaute Bentonitmatte

Credit/Quelle: Marc Meissner

Das hier vorgestellte System beschreibt einen Ansatz für Abdichtungssysteme bei Wasserdrücken über 3 bar. Die Mehrkomponentendichtung (MKD) (Bild 7) setzt sich dabei (von außen nach innen) aus folgenden Konstruktionselementen zusammen:

der geosynthetischen Tondichtungsbahn (GTD) – also der Bentonitmatte;

einer Lage Kunststoffdichtungsbahn (KDB, 3 mm dick);

der umlaufenden Blockhinterlegung als erweiterter Firstspaltverpressung mit Zementsuspension;

der wasserundurchlässigen Betoninnenschale einschließlich innenliegender Fugenbänder sowie außenliegender Fugenbänder nach ZTV-ING [3].

3.1 Systembeschreibung

Die GTD besteht aus drei Schichten. Kern ist eine hochquellfähige Natriumbentonit-Pulverschicht, die zwischen einem mechanisch verfestigten Deckvliesstoff und einem Bändchengewebe kraftschlüssig durch Vernadelung eingekapselt ist. Bei Feuchtigkeit quillt das Bentonit-Pulver in der GTD auf und erzielt so die Dichtigkeitsfunktion.

Zusätzlich wird die GTD für die Anwendung im Tunnelbau mit einer gleichmäßigen Beschichtung aus Polyethylen versehen. Sie verhindert unter anderem die Austrocknung des gequollenen Bentonits. Ein weiterer erwünschter Nebeneffekt der Beschichtung ist ein sicherer Einbau ohne größere Staubbelastung.

Im Tunnel wird zuerst die GTD auf die Spritzbetonaußenschale (Abdichtungsträger) aufgebracht und überlappend befestigt. Eine Verschweißung ist nicht notwendig. Auf diese erste Dichtungsebene wird die zweite Dichtungsebene aufgebracht, die KDB; anschließend folgt der Einbau der Betoninnenschale.

Die Vorteile der neuen MKD im Vergleich zur klassischen KDB-Doppellage liegen vor allem in der wesentlich einfacheren baupraktischen Umsetzbarkeit. Es entfallen die geotextile Schutzlage (diese Schutzfunktion wird von der GTD übernommen) sowie die zweite Lage KDB und somit die aufwendigen Dichtigkeitsprüfungen mittels Vakuum-Prüfsystem.

Zur Gewährleistung der Dichtfunktion der GTD ist ein kraftschlüssiger Einbau zwischen Abdichtungsträger und KDB notwendig. Dieser kann nur durch eine planmäßige Blockhinterlegung erreicht werden. Die umlaufende Blockhinterlegung mit Zementsuspension ist essenzieller Teil dieses neuartigen Abdichtungssystems und daher zwingend vorzusehen.

3.2 Einsatz von Bentonitmatten im Tunnelbau

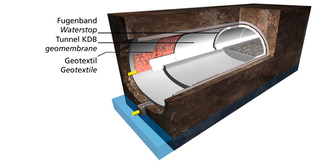

8 | Doppellagige Druckwasserabdichtung als Mehrkomponentensystem mit Bentonitmatten

8 | Doppellagige Druckwasserabdichtung als Mehrkomponentensystem mit Bentonitmatten

Credit/Quelle: Marc Meissner

9 | Überlappender Einbau der Bentonitmatten mit einem geeigneten Verlegegerät

9 | Überlappender Einbau der Bentonitmatten mit einem geeigneten Verlegegerät

Credit/Quelle: Marc Meissner

10 | Installation mit einer maschinell geführten Verlegetraverse aufgrund des hohen spezifischen Eigengewichts der Bentonitmatten

10 | Installation mit einer maschinell geführten Verlegetraverse aufgrund des hohen spezifischen Eigengewichts der Bentonitmatten

Credit/Quelle: Marc Meissner

11 | Punktuelle Befestigung der Bentonitmatten nach Raster in Gewölbe, Ulme und Sohle

11 | Punktuelle Befestigung der Bentonitmatten nach Raster in Gewölbe, Ulme und Sohle

Credit/Quelle: Marc Meissner

12 | Temporäre Befestigung der nachfolgenden KDB an den Befestigungspunkten der GTD

12 | Temporäre Befestigung der nachfolgenden KDB an den Befestigungspunkten der GTD

Credit/Quelle: Marc Meissner

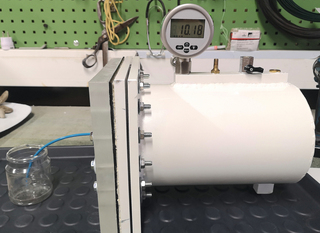

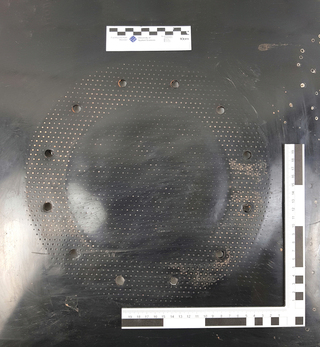

13 | Nachweis der Dichtigkeit des Mehrkomponentensystems bei 10 bis max. 20 bar

13 | Nachweis der Dichtigkeit des Mehrkomponentensystems bei 10 bis max. 20 bar

Credit/Quelle: Marc Meissner

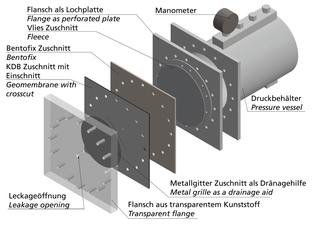

14 | Versuchsaufbau zum Nachweis der Dichtigkeit des Mehrkomponentensystems bei 10 bis max. 20 bar

14 | Versuchsaufbau zum Nachweis der Dichtigkeit des Mehrkomponentensystems bei 10 bis max. 20 bar

Credit/Quelle: Marc Meissner

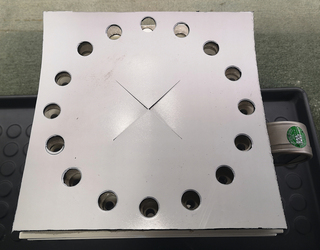

15 | Mit Kreuzschnitt perforierte KDB – Versuchsaufbau zum Nachweis der Dichtigkeit des Mehrkomponentensystems

15 | Mit Kreuzschnitt perforierte KDB – Versuchsaufbau zum Nachweis der Dichtigkeit des Mehrkomponentensystems

Credit/Quelle: Marc Meissner

Im Tunnelbau wurden doppellagige Dichtungssysteme als Mehrkomponentenansatz mit Bentonitmatten bereits ausgeführt (Bild 8). Die ursprüngliche Intention war hier zum Beispiel, eine Wasserlängsläufigkeit in der Abdichtungsebene sicher zu verhindern.

Die fachgerechte Installation von Bentonitmatten als Teil des Tunnelabdichtungssystems erfolgt als überlappende Verlegung mit einem geeigneten Verlegegerät (Bild 9). Aufgrund des hohen spezifischen Eigengewichts der Bentonitmatten werden diese mithilfe einer maschinell geführten Verlegetraverse installiert (Bild 10). Die Überlappung der Verlegestöße beträgt hierbei mindestens 30 cm. Die Befestigung der Bentonitmatten erfolgt mit punktuellen Befestigungselementen (Bild 11). Um eine oberflächennahe Installation zu gewährleisten, werden die Befestigungspunkte in einem vorgegebenen Raster für Gewölbe (50 × 50 cm), Ulme (75 × 75 cm) und Sohle (100 × 100 cm) angeordnet. Diese Befestigungspunkte dienen gleichzeitig der temporären Befestigung der Kunststoffdichtungsbahn (Bild 12). Der Überlappungsbereich der GTD wird mit einem speziellen Dichtungsband linienförmig gegen Hinterläufigkeiten während der Betonage gesichert.

Nach Fertigstellung und Abnahme der GTD-Installation wird die KDB mit mindestens 10 cm Überlappung eingebaut. Die Überlappungen werden mittels Heizkeilschweißen mit Schweißautomaten als Doppelnaht ausgeführt. Doppelnähte bewirken eine doppelte Dichtungssicherheit und ermöglichen darüber hinaus eine zerstörungsfreie Dichtigkeitsprüfung mittels Luftdruck. Dabei wird der Zwischenraum der beiden Teilnähte mit Druckluft beaufschlagt. Wenn der Prüfdruck mindestens 10 min stabil steht, kann von einer dichten Naht ausgegangen werden. Im Anschluss werden noch die außenliegenden Blockfugenbänder und das Injektionssystem auf die KDB installiert.

4 Dichtigkeitsnachweis der Mehrkomponentendichtung bis zu einem permanenten Wasserdruck von 10 bar

Weichmacherfreie Kunststoffdichtungsbahnen können unter optimalen Einbaubedingungen Drücken bis zu 50 bar beschädigungsfrei standhalten. Um jedoch auch die Funktionalität der geosynthetischen Tondichtungsbahn (GTD) als Teil des Mehrkomponentensystems nachzuweisen, wurde ein Versuchsaufbau entwickelt, der die Einbausituation nach Fertigstellung der erweiterten Firstspaltverpressung als planmäßiger Blockhinterlegung möglichst realitätsnah widerspiegelt. Das Abdichtungspaket wurde deshalb im Versuch im kraftschlüssigen Verbund eingebaut. Die Dichtfunktion der KDB wurde durch einen Kreuzschnitt aufgehoben. Der maximale Prüfdruck wurde für diesen ersten Langzeitversuch auf 10 bar begrenzt (Bild 13).

Der Versuch, durchgeführt von der Meese GmbH in Bergisch Gladbach, hatte folgenden Aufbau (die Druckseite simuliert die Bergseite; Bild 14, von rechts nach links):

Drucktopf;

Flansch 1 mit kleinen Sieblöchern;

Geotextil (150 g/m2) als Trennlage, Filterschicht (Sicherheit gegen Ausspülungen in der Versuchsstartphase);

GTD (Kunststoffbeschichtung luftseitig) NSP X2 4900 • KDB (3 mm dick) mit Perforation durch Kreuzschnitt (Bild 15);

Flansch 2 mit Leckage und Kontrollöffnung.

Der Versuchsaufbau wurde während der gesamten Durchführungszeit von vier Wochen regelmäßig kontrolliert. Trotz der planmäßig beschädigten KDB wurden keinerlei Wasseraustritte festgestellt. Anschließend wurde der Druck über weitere zwei Wochen auf 15 bar und dann auf 20 bar erhöht. Auch hier kam es zu keinerlei Wasseraustritten.

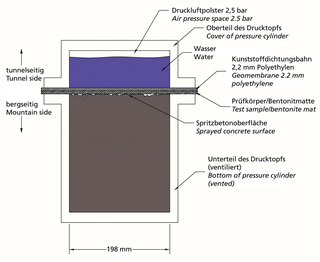

5 Schutzwirksamkeitsnachweis der GTD gegen den Spritzbeton (Betonagebelastung)

16 | Versuchsaufbau zur Simulation des Frischbetondrucks auf eine Bentonitmatte vs. Spritzbetonoberfläche

16 | Versuchsaufbau zur Simulation des Frischbetondrucks auf eine Bentonitmatte vs. Spritzbetonoberfläche

Credit/Quelle: Marc Meissner

17 | Spritzbetonoberfläche des Versuchsaufbaus mit 8 mm Rundkorn

17 | Spritzbetonoberfläche des Versuchsaufbaus mit 8 mm Rundkorn

Credit/Quelle: Marc Meissner

18 | Geringfügige Verformungen der GTD-Außenseite, die gegen den Spritzbeton gedrückt wurde

18 | Geringfügige Verformungen der GTD-Außenseite, die gegen den Spritzbeton gedrückt wurde

Credit/Quelle: Marc Meissner

19 | Keinerlei sichtbare Beschädigungen auf der dem Spritzbeton zugewandten Seite der KDB

19 | Keinerlei sichtbare Beschädigungen auf der dem Spritzbeton zugewandten Seite der KDB

Credit/Quelle: Marc Meissner

Zusätzlich zu dem vorgenannten Test wurde noch der Lastfall „Verformung durch Spritzbeton und Betonagedruck“ in einem separaten Versuch vom Bautechnischen Zentrallabor der Fachhochschule Münster geprüft.

Die gewählte Versuchsanordnung simuliert den beim Einbau des Betons in die Tunnelinnenschale auf die dichtenden Schichten wirkenden Frischbetondruck. Hierzu wird eine Bentonitmatte zwischen einer Kunststoffdichtungsbahn (KDB) und einer Spritzbetonoberflache angeordnet. Die KDB wird mit einem Wasserdruck von 2,5 bar über einen Zeitraum von 24 h belastet. Nach dem Rückbau wird die Bentonitmatte optisch auf Auffälligkeiten oder Beschädigungen überprüft.

In Bild 16 ist der Versuchsaufbau mit folgenden Prüfbedingungen dargestellt:

Belastung durch Wasserdruck: 250 kN/m2 bzw. 2,5 bar;

Belastungsdauer: 24 h;

Oberfläche: Spritzbeton mit üblicher Oberflächenstruktur, Größtkorn 8 mm, Rundkorn als Zuschlag (ohne weitere Spezifizierung);

Prüfkörpermaterial: Bentonitmatte und KDB.

Die unter Versuchsbedingungen entstandenen Verformungen schränken die Funktionsweise der Bentonitmatte (GTD) und der Tunneldichtungsbahn (KDB) in keinster Weise ein. Somit ist die Schutzwirksamkeit der GTD während der Innenschalenbetonage gegenüber der KDB nachgewiesen (Bilder 17, 18 und 19).

6 Erweiterung zum „Vier-Komponenten-Ansatz“

Als weitere und zusätzliche Option bei maximalen Anforderungen an die Tunnelabdichtung besteht die Möglichkeit, noch eine Komponente zu dem Dreikomponentensystem hinzuzufügen. Hierfür wird das außenliegende sechsstegige Fugenband des KDB-Abdichtungssystems um ein innenliegendes Elastomerfugenband erweitert. Ausführungstechnisch sind hierfür einige Details anzupassen. Dazu zählt etwa die Teilung und Versetzung des sechsstegigen außenliegenden Fugenbands aus dem Blockfugenbereich heraus.

7 Fazit und Ausblick

Sowohl die Versuche im Labor als auch die Anwendung in der Praxis zeigen, dass die Verwendung von Bentonitmatten und Kunststoffdichtungsbahnen als doppellagige Druckwasserabdichtung bei gleichzeitiger erweiterter Firstspaltverpressung (planmäßiger Blockhinterlegung) eine Erfolg versprechende Alternative zum Doppellagensystem mit KDB und einen neuen Stand der Technik darstellen kann. Im nächsten Schritt empfiehlt es sich, weitere Untersuchungen zu solchen neuartigen Ansätzen zu fördern, um die entsprechenden Richtlinien im Tunnelbau wie etwa die ZTV-ING Teil 7 Abschnitt 5 [3] und die Deutsche Bahn Richtlinie 853.4101 [4] für Abdichtungssysteme bei insbesondere höherem Wasserdruck fortzuschreiben.