Mechanisierter Bergbau: Sind TBMs der Weg in die Zukunft?

Im folgenden Beitrag möchten wir Ihnen eine Vision zum mechanisierten Bergbau in der Zukunft, die Dr. Jamal Rostami vom Lehrstuhl „Centennial Mining Engineering“ der Pennsylvania State University hat, vorstellen.

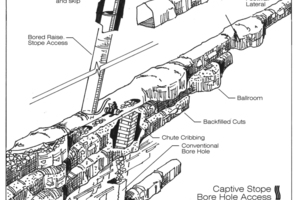

Stellen Sie sich Folgendes vor: Ein Bergbauprojekt zur Erschließung von Erzvorkommen wird unter Einsatz von Tunnelvortriebsmaschinen ausgedehnt auf mehrere Vortriebe, die von verschiedenen Angriffspunkten vorangetrieben werden. Hinter den TVM bohren sich zeitgleich zum Streckenvortrieb modular konzipierte Maschinen – vergleichbar mit Teilschnittmaschinen – durch die Ulmen und fahren in regelmäßigen Abständen Querschläge auf. Unter Einsatz lokaler Miniatursprengvortriebe wird die gebohrte Sohle abgeflacht und so eine Fahrbahn für den Einsatz von schienengeführten oder gummibereiften Fahrzeugen geschaffen. - Dies ist eine Vision zum mechanisierten Bergbau in der Zukunft, die Dr. Jamal Rostami vom Lehrstuhl „Centennial Mining Engineering“ der Pennsylvania State University vorstellt. Damit diese Vision real werden kann, müssen sich, so Dr. Rostami , Minengesellschaften und ihre Arbeitsteams erst mit dieser Abbautechnik auseinandersetzen. „In Minen können die TVM genauso einsetzt werden, wie bei Tiefbauinfrastrukturprojekten. Der einzige Unterschied besteht meist darin, dass im Tunnelbau das Loch in der Erde das Endprodukt ist. Im Bergbau ist aber der Tunnel (die Strecke) Mittel zum Zweck. Minenbetreiber müssten sich mit dieser Technik vertraut machen und ihre eigenen Crews im Einsatz von TVM schulen. Dieser Ansatz wurde bisher noch nicht verfolgt.“

Dr. Rostami führt mehrere Faktoren an, die dieser Vision in vielen Bergbauprojekten immer noch entgegenstehen, darunter die eingeschränkten räumlichen Verhältnisse unter Tage und nicht ausreichend geschultes Personal. Doch es gibt schon Minen, die den Einsatz von TVM vollständig umgesetzt haben und daraus bereits entscheidende Vorteile verbuchen können. „Erfolgreichster Vorreiter ist hier die Stillwater Mine, wo man bereits über fundiertes TVM Know-how verfügt und diese Maschinen ständig einsetzt“, so Dr. Rostami. In der amerikanischen Mine kommt im Sommer eine 4.TVM zum Einsatz, eine offene Main Beam Maschine von Robbins mit einem Durchmesser von 5,5 m. Diese neueste TVM vereinigt die Erkenntnisse aus Bergbauprojekten in Chile, Australien und China und wird dem mechanisierten Bergbau sicherlich einen nächsten Entwicklungsschub geben können.

Einsatz von TVM im Bergbau

Nach Dr. Rostami eignen sich TVM sehr gut zum Vortrieb von Hauptzugangsstollen von Explorations- und Wetterstrecken und sonstiger längerer, untertägiger Strecken. Minen, die sich für eine TVM entscheiden, setzen diese über ihre gesamte Lebensdauer ein und treiben somit Tausende von Metern vor. „TVM reduzieren die Zahl der bisher für den Vortrieb erforderlichen Mitarbeiter und die Arbeitsbedingungen für die Mineure sind besser verglichen mit denen im Sprengvortrieb. Sie bieten alle Vorteile des mechanischen Abbaus: schnellerer Vortrieb, größere Genauigkeit und Vortriebskontrolle, bessere Bewetterung, gleichmäßigere Streckenprofile, weniger Gebirgssicherung und gleichmäßiger Bohrgutaustrag.“

Trotz dieser offensichtlichen Vorteile gibt es mehrere Hürden auf dem Weg zum vermehrten Einsatz von TVM im Bergbau. „Der Einsatz von TVM ist die Zukunft. Sie sind sicherer als der Sprengvortrieb. Um aber die Vorteile einer TVM nutzen zu können, müssen Minen nicht nur in diese Maschinen, sondern auch in die Schulung ihrer Crews und die Einstellung von Fachpersonal investieren, das die TVM dann bedient“, so Dr. Rostami.

Die Investitionskosten für einen Vortrieb mit TVM sind höher als die für einen Sprengvortrieb – ein offensichtlicher „Hemmschuh“ für einen Umstieg. Dr. Rostami verweist darauf, dass die Gesamtkosten eines Projektes dennoch niedriger sein können. So haben Abbaubetriebe wie die Stillwater Mine Zahlen offengelegt, wonach ihre TVM-Vortriebe nur ca. 33 % der Betriebskosten vergleichbarer Sprengvortriebe erfordern. „Die Vortriebskosten pro TVM-Meter sind niedriger, sobald die Mine mit der Methodik vertraut ist und die TVM mit eigenem Personal betreiben kann“, führt Dr. Rostami aus.

Die Manager der Stillwater Mine führten einige, die Mechanisierung einschränkende Faktoren an. „Die Größe einer TVM kann bei einem Abbauprojekt schon entscheidend sein, besonders bei Richtungsänderungen im Streckenverlauf. Bei konventionellen Vortriebsmethoden liegt der Kurvenradius bei 1,5 m. Bei einer TVM beträgt der Kurvenradius schon 300 m“, so Tyler Luxner, Projektingenieur bei der Stillwater Mining Company. Dr. Rostami erwartet daher, dass die TVM-Konzeption für Minen in der Zukunft noch modularer als heute sein wird, wodurch engere Kurven möglich und die Starttunnel kürzer sein werden.

Manövrierbarkeit ist keine Frage des Gewichts, wenn es um lange, gerade Strecken geht. „Das hängt von der Geometrie des Erzvorkommens (des „Reef“) und dem Zugang ab“, erläutert Mike Koski, leitender Geologe bei der Stillwater Mining Company.“ In unserer Mine verläuft das Reef flächenförmig und parallel zu einem Tal – es ist 45 km lang in OstWest-Ausdehnung. Diese Geologie ist wie geschaffen für TVM - man kann Lagerstätten mit weniger Personal und geringerem Risiken als beim Sprengvortrieb erreichen und abbauen“. Das schichtenförmige Erzvorkommen in der Stillwater Mine ist ideal für den Abbau mit einer TVM, die v.a. bei lang gestreckten Flözen ihre Vorteile ausspielen kann. Mike Koski führt weiter aus, dass z.B. auch durch porphyrisches Gestein verlaufende Minen die mit einem TVM-Einsatz verbundenen Vorteile nutzen könnten.

30 Jahre TVM-Erfahrung in der Stillwater Mine

In der in Nye im US-Bundesstaat Montana gelegenen Stillwater Mine kommen TVM schon seit Jahren zum Einsatz. Für Tyler Luxner sind sie die erste Wahl, wenn es darum geht, zügig Zugangsstrecken zu bohren, die bis zur Stilllegung einer Mine genutzt werden können. „Wenn man an TVM im Bergbau denkt, so stellt man sich im Allgemeinen riesige, schwerfällige Kolosse vor – wir aber setzen sie seit 24 Jahren erfolgreich ein“.

Die Platin- und Palladiummine kaufte 1988 zuerst eine Kelly-TVM mit einem Durch-messer von 4,0 m, um eine Zugangsstrecke durch das vor Ort typische Gestein – Gabbro, Norit und Anorthosit – zu bohren. „Unsere Aufgabe war es, die Mine weiter auszubauen, um ihre Lagerstätten abzubauen. Eine der Herausforderungen war aber die Bewetterung. Wir wollten die Kosten für den Vortrieb von Querstollen reduzieren, aber auch keine vertikalen Wetterschächte bohren, wie sie beim Sprengvortrieb notwendig sind. Wir haben auch festgestellt, dass der Aufwand für Gebirgssicherung bei kreisrunden Streckenquerschnitten geringer ist“, so Mike Koski. Die Mine trieb den Einsatz dieser Maschine und einer weiteren voran für mehrere Streckenvortriebe in den späten 80’er und frühen 90’er Jahren.„Ich glaube, unsere ersten Einschätzungen waren zutreffend – das Gebirge muss nicht annähernd so umfangreich gestützt werden (wie bei konventionellen Vortrie-ben). Für den Vortrieb langer, söhliger Strecken ist das die richtige Lösung“.

Die Stillwater Mine erwarb 1999 von der Magma-Copper-Mine in Arizona eine generalüberholte offene Robbins Main Beam TVM, die zum Vortrieb von Zugangsstrecken zum East-Boulder-Abschnitt eingesetzt wurde.

„Wir haben zunächst 2 parallele Strecken vorgetrieben und dann zu einer aufgeweitet und aöuf diese Weise den Hauptzugang zum Abschnitt East Boulder geschaffen“, so Justus Deen, Manager of Technical Services bei Stillwater, damals verantwortlich für den East-Boulder-Vortrieb. Laut Justus Deen ist diese Robbins Maschine mit einer Einsatzzeit von über 20 Jahren eine der ältesten in Betrieb befindlichen TVM. Selbst nach 5,6 km Vortrieb waren keine Instandsetzungsarbeiten vonnöten. „Seit September 2011 wird mit ihr ein weiterer Minenzugang mit einer Länge von bislang 2,6 km vorgetrieben. Bis zum Abschluss der Arbeiten wird sich das auf 10 km summieren. Dann werden wir sie u.U. einer Generalüberholung unterziehen“. Die TVM wird derzeit bei der Graham-Creek-Expansion-Bohrung eingesetzt, die im zweiten Quartal 2013 beendet sein soll.

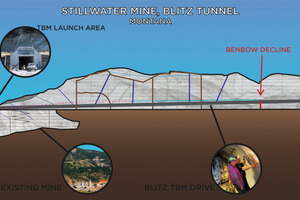

Blitz-Tunnel

Das jüngste Projekt in der Stillwater Mine ist der Blitz-Tunnel, eine mindestens 7,1 km lange Erkundungsstrecke, mit der auch neue Erkenntnisse über das Reef entlang des östlichen Teils der Mine gewonnen werden sollen.

Eine TVM von Robbins mit einem Durchmesser von 5,5 m durchfährt diese Strecke im Sommer 2012 und erkundet den Verlauf des Reefs. Dieser aufgefahrene Zugang wird später und bis zur Stilllegung der Mine als Förderstrecke für Transporte mit Gleisfahrzeugen genutzt werden.

Die Erkundung des Reef-Verlaufs von der TVM aus erfolgt mittels sorgfältiger Analyse der Bohrungen, die mit 2 auf der TVM installierten Kernbohrmaschinen ausgeführt werden. „Die TVM zu steuern, wird eine Herausforderung, da wir es mit einer sehr uneinheitlichen Geologie zu tun haben. Wir werden alle 150 m voraus, oberhalb und seitlich von der Maschine Kernbohrungen mit Diamantkronen durchführen. Wir bohren, zeichnen die Bohrdaten in Echtzeit auf und interpretieren die Ergebnisse – alles geschieht gleichzeitig“, so Justus Deen.

Die TVM-Fahrer passen die Vortriebsrichtung der TVM entsprechend der ermittelten Abstände zum Reef an. „Wir möchten nicht zu weit vom Erzvorkommen abkommen, diesem aber auch nicht zu nahe kommen. Die Erzader liegt in einer ganz bestimmten Lavagesteinsschicht. Wenn wir uns also durch die richtigen Gesteinsarten arbeiten, wissen wir, dass wir an der richtigen Stelle bohren. Wenn wir auf Erz stoßen, wissen wir ganz genau, wo wir sind. Platin und Palladium sind in Sulfitverbindungen mit unedlen Metallen enthalten. So brauchen wir nur nach dem Erz suchen. Solche Metalle finden sich jedoch nur in rund 50 % der Kernproben, so weisen uns die Gesteinsarten den Weg“, erläutert Mike Koski.

Neben Kernbohrungen werden auf der TVM auch Sondierungsbohrungen durchgeführt. „Während wir Diamantkernbohrungen vornehmen, möchten wir natürlich auch etwas über die Beschaffenheit des vor uns liegenden Gesteins erfahren, z.B. über weiche Felsstrukturen, Wasser und Dykes. Wir sondieren den Boden etwa alle 170 m und schauen uns die gewonnenen Daten an. So wissen wir immer sehr genau, dass wir Querstollen im besten Gestein auffahren“, führt Mike Koski aus.

Die TVM wird sich durch Gabbro-Gesteinsschichten arbeiten und es werden abhängig von der ermittelten Bodenbeschaffenheit verschiedene Arten der Gebirgssicherung genutzt. Die Palette reicht dabei von Ausbaubögen über Spritzbeton und Felsanker bis hin zum McNally-Verfahren zur Firstsicherung mittels fortlaufender Stahllanzen. „Wir erwarten standfestes Gestein mit Störzonen aus lehmartigen Boden. Sollten wir auf sehr loses Material oder Blockgestein stoßen, werden wir das McNally-Abstützsystem anwenden“, so Tyler Luxner. Dieses System, das ausschließlich auf den TVM von Robbins eingesetzt wird, wurde bereits erfolgreich in sehr tiefen Tunnels angewandt, so beim Olmos-Tunnel in Peru, 2.000 m unter der Erdoberfläche. Bei dieser Methode werden Stahllanzen verwendet, die parallel zum TBM-Vortrieb aus Taschen in der Firste des Bohrkopfmantels gezogen werden. Die Lanzen werden mit Felsankern und Laschen im Gestein verankert und damit eine Konstruktion zur Gebirgssicherung gebildet, die das Herabfallen und Verlagern gebrochenen Gesteins verhindert.

Montage und Inbetriebnahme der TVM werden wegen der sehr kleinen zur Verfügung stehenden Fläche am Portal, gerade einmal 4,10 m hoch und 4,40 breit, in einem gut geplanten und durchdachten Ablauf erfolgen. Main Beam und Bohrkopfantrieb werden vor dem Portal montiert und dann unter Verwendung spezieller Fahrwerke in eine ca. 110 m lange Startkaverne transportiert. Die Montage des Bohrkopfes, der First- und Seitenteile des Bohrkopfmantels, der Verspannschilde und der Brücke erfolgen in der Startkaverne. Die TVM wird den Vortrieb in einer gekürzten Startkonfiguration aufnehmen bis 45 m Strecke gebohrt sind. Dann wird der Nachläufer in voller Länge montiert. Für den Vortrieb dieser Strecke sind ca. 3 Jahre veranschlagt. Die Stillwater Mine hat verlautbaren lassen, dass sie die TVM nach Ende dieses ersten Projektes weiter einsetzen und den Blitz Tunnel verlängern wird, sollte sich der Vortrieb erfolgreich darstellen.

Ausblick

Die Stillwater Mine ist ein exzellentes Beispiel für den TVM-Einsatz im modernen Bergbau. Andere Minen haben nun begonnen, die zur Verfügung stehenden Optionen genauer zu untersuchen und den nächsten Schritt in Richtung Mechanisierung zu gehen. Minen in Chile und Australien haben ebenfalls bekannt gegeben, TVM einsetzen zu wollen. Auch die Betreiber von Kohlebergwerken in China erwägen den Einsatz von TVM.

„Minen in China fahren Zugangsstrecken immer noch mit Teilschnittmaschinen auf. Sie sind aber dabei, diese durch TVM zu ersetzen, da sie kürzere Bauzeiten und eine bessere Bewetterung ermöglichen“, so Jack Chao, General Manager bei Robbins China-Guangzhou.

Laut Dr. Rostami sind TVM mit nicht kreisförmigem Bohrquerschnitt eine weitere Option, die von Minenbetreibern einer Analyse unterzogen werden, da mit ihnen eine flache Sohle für den Einsatz von gleisgebundenen Schutterfahrzeugen erstellt werden kann, ohne dass Sohlsegmente eingebaut oder die Sohle mittels konventioneller Methoden nachgearbeitet werden muss. Er unterstreicht nochmals die Notwendigkeit interner Schulungen für das Personal in den Minen und Bergwerken, was von den Betreibern oder den Herstellern der TVM geleistet werden muss. Dies nicht zuletzt, um den Betreibern die Sorge zu nehmen, sie müssten die mechanisierten Vortriebe an Fremdunternehmer vergeben.

Schlussendlich liegen die Vorteile des TVM-Einsatzes auf der Hand, sobald die Minenbetreiber mit dem Einsatz vertraut sind: „TVM bieten im Vergleich zum Sprengvortrieb schnelleren Vortrieb und die Streckenauffahrungen sind besser zu bewettern. Es ist auch einfacher, unsere TVM Bergleute zu schulen – die Anforderungen und das erforderliche Grundwissen sind nicht zu hoch und umfangreich“, so Justus Deen.