Extreme Arbeitsbedingungen: Der Rohtang-Straßentunnel im indischen Himalaya

IndienExtreme Arbeitsbedingungen in einer Höhe von mehr als 3000 m über dem Meeresspiegel, Wassereinbrüche von mehr als 250 Liter/sek, hohe Gebirgsdrücke mit extremen Verformungen und rasche Wechsel der Gesteinsformationen stellten beim Ausbruch des Rohtang-Straßentunnels im Himalaya große Herausforderungen dar. Beim Salzburger Geomechanik-Kolloquium 2020 erläuterten Peter Reichenspurner und Thomas Riedel vom ausführenden Unternehmen Strabag, wie die Logistik und die Bedingungen den NÖT-Ausbruch und die Mannschaften des Joint Ventures mit Afcons aus Indien während der 10-jährigen Bauzeit von 2009 bis 2020 an ihre Grenzen brachten. Der vergebene Auftragswert lag bei rund 250 Millionen Euro.

Rohtang-Baustelle am Südportal hoch im Himalaya

Rohtang-Baustelle am Südportal hoch im Himalaya

Credit/Quelle: Reichenspurner/Riedel/Strabag

Der 8,9 km lange, einröhrige, zweispurige Tunnel wurde gebaut, um die gefährliche Route über den Rohtang-Pass auf 4000 m Höhe zu vermeiden. Die neue Verbindung verkürzt den Manali–Leh Highway um ca. 50 km und ermöglicht eine ganzjährige Verbindung zwischen dem Bundesstaat Himachal Pradesh und den Unionsterritorien Jammu und Kashmir.

Eine wesentliche Herausforderung war die große Höhe. Der niedrige Sauerstoffgehalt in der Atmosphäre beeinträchtigte die Gesundheit des Arbeitspersonals und führte zu einem Leistungsabfall der Maschinen. Die Anfahrt zur Baustelle war eine zusätzliche Herausforderung aufgrund von Lastbeschränkungen auf Brücken, Erdrutschen, Steinschlag und extremen Wetterbedingungen auf der Zufahrtsstraße. Unter diesen Bedingungen waren die Bauarbeiten am Nordportal nur für etwa sechs Monate im Jahr möglich.

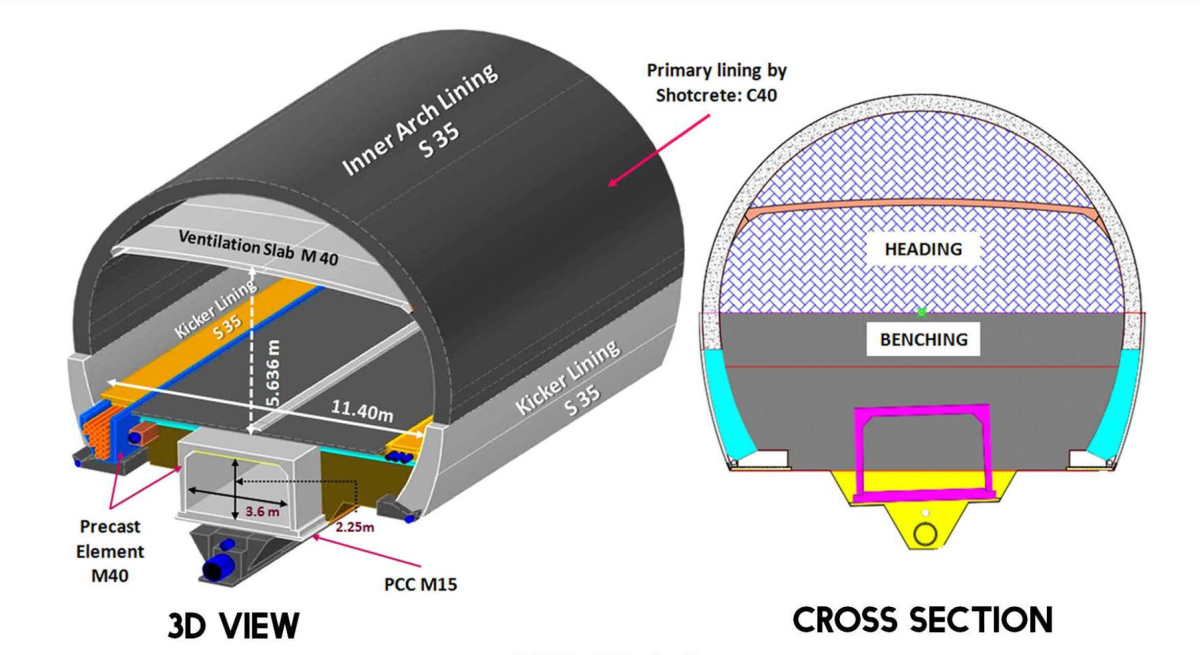

Der Aushub wurde im Sprengvortrieb von beiden Portalen aus geplant. Der 13 m breite Ausbruch ermöglicht zwei Fahrspuren, zwei Gehwege und einen Rettungsweg unter den Fahrbahnen. Der zweispurige Querschnitt mit je einer Fahrspur pro Richtung hat ein Gefälle von 1,5 %. Alle 500 m sind Zugänge zum Rettungsweg unter den Fahrbahnen vorgesehen. Die unbewehrte Ortbetonendschale, die keine Abdichtung aufweist, ist 50 cm dick. Eine Zwischendecke sorgt für die Querlüftung und den Rauchabzug.

Entwurf des zweispurigen

Entwurf des zweispurigen

Straßentunnels

Credit/Quelle: Reichenspurner/Riedel/Strabag

Sprengvortrieb bei einer Überdeckung von bis zu 1900 m

Der Sprengvortrieb mit einer Überdeckung von bis zu 1900 m begann 2010. Die Arbeiten erfolgten in einer Kalotte-, Strosse- und Sohle-Sequenz, mit einem Querschnitt, der je nach Ausbruchsklasse zwischen 140 und 205 m2 lag.

Da die Gesteinsformationen für die Einordnung in bestehende Ausbruchsklassen ungeeignet waren, wurde in späteren Planungen eine Änderung zur NÖT vorgenommen und das Gebirgsverhalten als zusätzliches Kriterium festgelegt. Dies bedeutete, dass die Überwachung des Gebirges ein wesentlicher Bestandteil der NÖT war.

Nachdem man 1,9 km vom Südportal fortgeschritten war, traf man auf die erste Störungszone und die NÖT wurde wie folgt an die Bedingungen angepasst:

Störungszone

Bei ca. 1,93 km Kalotten-Vortriebslänge bestand die gesamte Ortsbrust aus Lockermaterial mit stark geklüftetem, zersplittertem Gestein. Horizontale Verformungen in Verbindung mit starker Rissbildung führten zum ersten Versagen des Vortriebs. Der Wassereintritt nahm zu, wobei allein an der Kalotten-Ortsbrust bis zu 150 l/s gemessen wurden.

Der größte Materialzufluss mit 1000 m3 bei Km 2,08 des Tunnels

Der größte Materialzufluss mit 1000 m3 bei Km 2,08 des Tunnels

Credit/Quelle: Reichenspurner/Riedel/Strabag

Bei km 2,05 kam es zu einem größeren Einbruch, der einen Zufluss von ca. 400 m3 wassergesättigtem Material verursachte. An diesem Punkt bewegte sich der Vortrieb in eine Hauptstörungszone. Im weiteren Verlauf des Vortriebs kam es zu mehreren weiteren Einbrüchen. Der größte Zufluss an Lockermaterial betrug ca. 1000 m3. Aufgrund des hohen Wassereinbruchs bildeten sich vor allem im Kalottenbereich Hohlräume. Bei km 2,4 kollabierte der Rohrschirmvorbau mit Verformungen von über 800 mm in der Kalotte. Der Bereich wurde mit Balken und Spritzbeton abgesichert. Die aufgetretenen Schäden wurden mit einem Wasserlauf an der Oberfläche in Verbindung gebracht. Bei Km 2,46 wurde erneut Felsgestein angetroffen.

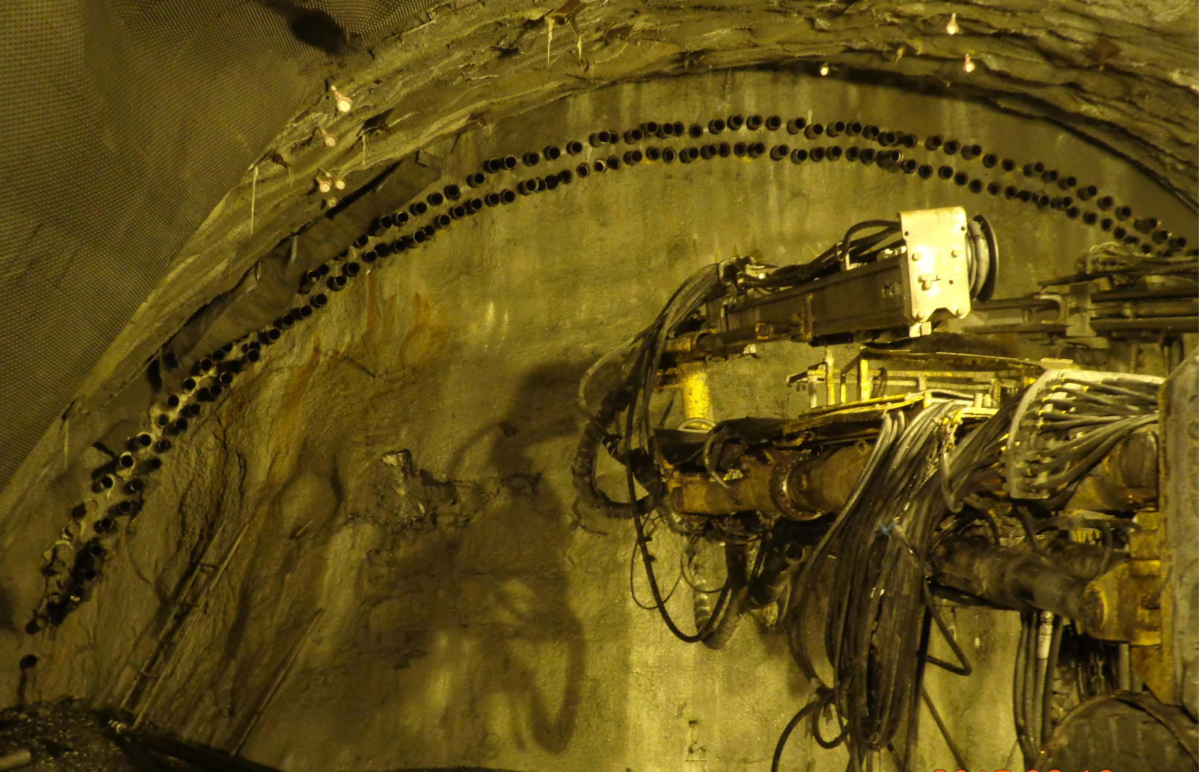

Mit der Annäherung des Vortriebs an die identifizierte Hauptstörungszone wurden neue Ausbruchsklassen definiert, um den Absicherungswiderstand zu erhöhen. Nach lokalen Felsstürzen wurden zusätzliche Anker eingebaut und Drainagelöcher und Drainagerohre eingefügt, um Wassereinbrüche zu bewältigen. Zu Beginn der Hauptstörungszone wurde eine Rohrschirm-Vorsicherung in 15-m-Abschlägen installiert. Als sich die geotechnischen und geologischen Bedingungen verschlechterten, wurden der Rohrschirm verlängert, der Rohrdurchmesser von 76 auf 114 mm vergrößert, die Rohrreihen verdoppelt und die Abstände zwischen den Rohren verringert.

Verlängerter, doppelter Rohrschirm mit größeren Rohrdurchmessern

Verlängerter, doppelter Rohrschirm mit größeren Rohrdurchmessern

Credit/Quelle: Reichenspurner/Riedel/Strabag

Nach verschiedenen Versuchen mit Pilot- und Ulmenvortrieben wurde die Kalotte schließlich sequenziell mit zusätzlichen Stabilisierungsmaßnahmen vorgetrieben. Je nach Bedarf wurden Spritzbeton und Spieße in der Ortsbrust eingesetzt. In einigen Fällen waren längere Ortsbrustspieße mit Feinstzementverpressung, Mikropfähle im Bereich der Kalotte sowie Verfestigungs- und Abdichtungsverpressungen erforderlich.

Druckhaftes Gebirge

In einigen Bereichen des Nordvortriebs platzte der primäre stahlfaserbewehrte Spritzbeton hinter der Ortsbrust ab. Laut den Projektleitern Reichenspurner und Riedel wurde dies durch den angetroffenen Biotitschiefer verursacht und konnte durch die Umstellung auf Stahlgitterbewehrung weitgehend behoben werden. Zusätzlich zu den Rissen und Abplatzungen des Spritzbetons führten drückende Gebirgsverhältnisse zum Verformen von Felsbolzenplatten und Gitterträgern, und in Bereichen von mehr als 1500 m Überdeckung traten bis zu 200 m rückwärts von der Ortsbrust spannungsabbauende Felsausbrüche auf.

Einsturz im Nordvortrieb 70 m hinter der Ortsbrust

Einsturz im Nordvortrieb 70 m hinter der Ortsbrust

Credit/Quelle: Reichenspurner/Riedel/Strabag

Um diese Verformungen in den Griff zu bekommen, wurden Anpassungen der Ausbruchsklassen vorgenommen, um den Stützwiderstand zu verstärken und die Abschlagslängen und den Bauablauf anzupassen, teilweise innerhalb eines Vortriebszyklus. Die schnelle Umsetzung der Anpassungen spielte eine wichtige Rolle. Die größten Verformungen wurden durch das Anbringen von Verformungsschlitzen und Auskleidungsspannungsreglern kontrolliert. Nach 10 Jahren hart erkämpften Fortschritts wurde der Tunnel am 3. Oktober 2020 für den Verkehr freigegeben.