Finnetunnel: Innovative gezielte Fugennachdichtung in Tübbingröhren – Teil 1

Am Finnetunnel in Thüringen/D wurden undichte Fugen der Tübbingauskleidung innovativ nachgedichtet. Ursachen von Undichtigkeiten und mögliche Nachdichtungsmethoden werden in diesem Teil 1 grundsätzlich beschrieben und bewertet. Teil 2 behandelt die im Finnetunnel erfolgreich angewendete innovative Methode.

1 Einleitung

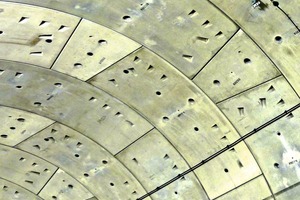

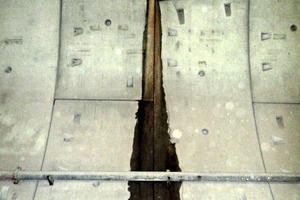

Die durch zusammengepresste Dichtprofile verschlossenen Fugen zwischen den Tübbings sind potenzielle Schwachstellen in einschaligen Tübbingauskleidungen (Bild 1). Die Wasserdichtigkeit einer aus Tübbings zusammengesetzten Tunnelauskleidung wird fast ausschließlich durch die Fugen bestimmt. Die Fugen werden in aller Regel mit umlaufend um die Tübbings eingebauten Profilen aus Elastomer gedichtet. Beim Ringbau werden die Tübbings kraftschlüssig miteinander verbunden, wobei die aus der Betonoberfläche herausstehenden Dichtprofile auf das für die Dichtwirkung erforderliche Maß zusammengedrückt werden [1]. Ungenaue Montage oder sonstige Fehler können die planmäßige Zusammendrückung verhindern. In solchen Fällen sind die Dichtprofile zwar vorhanden, wegen ungenügender Kompression aber nicht voll funktionstüchtig. Bei Überschreitung eines bestimmten Wasserdrucks kommt es zum Durchtritt von Wasser (Bild 2). Dieser Beitrag beschreibt eine am Finnetunnel erfolgreich angewendete innovative Methode zur direkten Nachdichtung im Bereich undichter Fugen.

2 Zur Wirkungsweise der Dichtprofile

Die Dichtwirkung der Fugendichtung von Tübbings beruht darauf, dass elastische Profile gegeneinander und zugleich gegen den angrenzenden Beton gepresst werden. Wenn die Pressung an jeder Stelle einer Fuge größer als der angreifende Wasserdruck ist, ist die Fuge dicht. Das Wasser kann dann weder an der Grenzfläche zwischen den zusammengefügten Dichtprofilen durchtreten, noch außen um die Dichtprofile herumlaufen. Die Kontinuität der Dichtung ist allerdings an den Tübbingecken unterbrochen. Hier stoßen die benachbarten Dichtungen in ihrer Längsrichtung gegeneinander, es gibt eine die Dichtung querende Fuge. Diese Fuge steht rechtwinklig zur Richtung der beim Ringbau aufgebrachten Pressung. Damit auch sie wasserdicht wird, müssen die beiden gestoßenen Profile in ihrer Längsrichtung gegeneinander gepresst werden. Dies ist nur indirekt über die Querdehnung der Profile möglich. Die Kunst des Dichtungsdesigns besteht darin, durch Kombination von Materialeigenschaften, äußerer Form und inneren Hohlräumen eine lückenlos ausreichende Pressung der aneinandergrenzenden Dichtprofile in beiden dichtungsrelevanten Richtungen zu erreichen.

3 Mögliche Schwachstellen im Dichtungssystem für die Tübbingfuge

An die geometrische Genauigkeit der Tübbings und der Dichtrahmen werden höchste Anforderungen gestellt. Die Dichtwirkung und die mechanischen Eigenschaften der Dichtprofile werden mit fest vorgegebenen Prüfmethoden untersucht und müssen ganz bestimmte Kriterien erfüllen. Selbst gewisse Unvollkommenheiten des Einbaus werden im Prüfprogramm simuliert [2, 3]. Von daher kann eine ausreichende Abdichtung gegen den angesetzten Bemessungswasserdruck als gesichert angenommen werden, solange sich die Tübbingmontage innerhalb der Toleranzgrenzen bewegt.

Wenn es doch immer wieder zu Undichtigkeiten kommt, so liegt das in den meisten Fällen an Montagefehlern. Diese Fehler lassen sich teilweise als Überschreitung von Toleranz-vorgaben einstufen, teilweise handelt es sich aber auch um nicht klassifizierte und in den Tests daher auch nicht erfasste Montagesituationen innerhalb der Toleranzen. Daneben können selbstverständlich auch Beschädigungen der Tübbings oder der Dichtrahmen bei der Montage sowie infolge späterer Beanspruchungen Ursache von Undichtigkeiten sein.

3.1 Toleranzüberschreitungen

Toleranzüberschreitungen können sein:

Größerer Querversatz zwischen den beiden gegeneinander gepressten Dichtprofilen mit der Folge einer minimalen oder gänzlich fehlenden Kontaktfläche (Bild 3).

Größerer gegenseitiger Abstand der Tübbings mit der Folge einer ungenügenden Kompression der Dichtprofile.

3.2 Sonstige montagebedingte geometrische Fehler

Sonstige montagebedingte geometrische Fehler können sein:

Größerer Höhenunterschied zwischen den Dichtrahmenecken benachbarter Tübbings eines Rings aufgrund ungenauer Montage. Beim Bau des nächsten Rings entsteht ein T-Stoß mit örtlich ungenügender Kompression oder gar einer Abdichtungslücke.

Extremer Höhenunterschied der Dichtrahmenecken aufgrund der Ablösung des Dichtrahmens aus der Verklebung und Verschiebung längs der Dichtungsnut (Bild 4), wodurch auf jeden Fall eine Abdichtungslücke entsteht.

Herauswölben und Ablösen des Dichtrahmens in der Ringfuge nahe einer Längsfuge infolge deren planmäßiger Kompression. Die eigentliche Ursache liegt in der unpassenden Gestaltung der Rahmenecken. Die Ablösung aus der Nut kann ebenso zur Undichtigkeit führen wie der örtliche Materialüberschuss.

Fehllage der Dichtprofile durch Umbiegen, Verdrecken oder seitliches Wegschieben aufgrund falscher Bewegungsabläufe beim Ringbau.

3.3 Beschädigungen beim Einbau und danach

Beschädigungen beim Einbau und danach können sein:

Überdehnung, Herausfallen, Zerreißen des Dichtprofils durch Gewalteinwirkung bei Fehlmanipulationen.

Bewusstes Abschneiden verschobener und abgelöster Dichtrahmenteile, die aus der Stirnfläche des zuletzt gebauten Rings herausragen.

Abplatzung des Betons bergseitig der Dichtungsnut durch Kollision mit Stahlteilen des Schildes aufgrund grober Fehlmanipulation des Erektors.

Abplatzung des Betons bergseitig der Dichtungsnut infolge ungeeigneter Tübbinggeometrie oder zu großer Anfangssteifigkeit des Dichtprofils. Die Gefahr des Abplatzens ist an den Tübbingecken am größten. Die exponierte Position einer Ecke als solche, die besonderen Bedingungen bei der Ringmontage und die häufig höhere Steifigkeit der Dichtrahmenecken machen diese Stellen besonders anfällig für Abplatzungen.

Abplatzung des Betons bergseitig der Dichtungsnut infolge zu starker Kompression des Dichtprofils bei Verdrehung benachbarter Tübbings eines Rings um die gemeinsame Längsfuge. Diese Ursache der Abplatzung setzt ein ungünstiges Zusammenspiel von Tübbinggeometrie, Dichtprofilsteifigkeit und Ringverformung voraus. Dies ist zwar unwahrscheinlich, aber insbesondere bei sehr kleiner Gelenkhalsbreite und Verwendung von Dichtprofilen mit sehr geringem Kammervolumen und hohem Füllungsgrad nicht gänzlich auszuschließen.

3.4 Verlust der aufgebrachten Dichtprofilkompression

Die in Versuchen ermittelte, für die geforderte Dichtwirkung erforderliche Zusammendrückung bzw. Vorspannung der Dichtprofile wird bei korrektem Tübbingeinbau zwangsläufig durch die Tübbinggeometrie und die Eigenschaften des Dichtprofils sichergestellt. In den Längsfugen wird die maximal mögliche Zusammendrückung und damit auch Spannung erreicht, wenn sich die hier aneinandergrenzenden Tübbings berühren. In den Ringfugen, die im Regelfall mit dünnen Abstandhalterplatten belegt sind, tritt an die Stelle des Betonkontakts die planmäßige Zusammendrückung der Platten durch die Vortriebspressen. Diese Pressen wirken bei richtiger Bedienung kontinuierlich auch während des Ringbaus. Damit ist die dauernde Zusammendrückung der Tübbingröhre gewährleistet, und eine einmal erreichte Kompression der Dichtung kann in den Ringfugen nicht mehr durch Zurückfedern verloren gehen. Allerdings ist das Wirken der Vortriebspressen noch keine Gewähr für eine ausreichende Kompression der Dichtung an allen Tübbings eines Rings. Bei zu früher Verschraubung in den Längsfugen ist es durchaus möglich, dass ein gerade eingebauter Tübbing von den wieder angesetzten Vortriebspressen nicht mehr bis gegen den Nachbarring geschoben werden kann. Damit unterbleibt auch die erforderliche Kompression der Dichtung in der Ringfuge.

Im Gegensatz zu den Ringfugen werden die Längsfugen allein durch die Kraft des Erektors zusammengedrückt. Die dabei erreichte Kompression der Dichtung muss durch sofortige Verschraubung noch vor dem Wegnehmer des Erektors gesichert werden. Die Schrauben müssen die Rückstellkräfte der Dichtung aufnehmen, bis der Tübbing fest vom erhärteten Ringspaltmörtel umgeben ist. Bei unzureichender Vorspannung der Schrauben ist es möglich, dass ein Teil der Dichtungskompression vorher durch Zurückfedern verloren geht. Auch beim späteren Ausbau der Schrauben kann es noch zu einer solchen Entspannung kommen, wenn die Tübbingröhre wegen fehlerhafter Ringraumverfüllung nicht ausreichend gebettet ist.

4 Erkenn- und Korrigierbarkeit von Schwachstellen beim Vortrieb

Im vorigen Kapitel wurden viele mögliche Ursachen von Undichtigkeiten beschrieben. Abgesehen von Systemfehlern, wie ungeeigneten Dichtprofilen, zu steifen Dichtrahmenecken oder falscher Tübbinggeometrie, sind die meisten Undichtigkeiten auf Fehler beim Ringbau zurückzuführen. Als Fehler sind alle Abweichungen von den Toleranzvorgaben und sonstigen Einbauvorschriften zu verstehen. Hierbei ist allerdings zu unterscheiden zwischen vortriebsbedingt unvermeidbaren Abweichungen, etwa bei Erfordernis starker Richtungskorrekturen, und Fehlern aufgrund mangelnder Sorgfalt. Die Dauer des Ringbaus hat wesentlichen Anteil an der Vortriebsleistung. Sie lässt sich durch gute Organisation und Routine beträchtlich verkürzen, darüber hinaus aber nur noch durch Mut zur Imperfektion. Das genaue Einpassen eines Tübbings unter Beachtung aller geometrischen und abdichtungstechnischen Erfordernisse kann bisweilen mehrere Anläufe erfordern und einige Minuten Zeit kosten (Bild 5). Je Ring kann durchaus eine Differenz von 10 Minuten und mehr entstehen. Die durch weniger genaues Arbeiten bedingten Undichtigkeiten sind damit der Preis für die Erreichung einer hohen Vortriebsleistung. Von daher ist es folgerichtig, dass der Aufwand für Nachdichtungsarbeiten vom AN getragen wird. Solange im Endzustand die geforderte Dichtigkeit dauerhaft erreicht wird, ist es nur eine Frage der Wirtschaftlichkeit, ob der Schwerpunkt auf Vermeidung oder Nachbesserung von Undichtigkeiten gelegt wird.

Das Optimum liegt gewiss zwischen den Extremen einer zeitraubenden Millimeterarbeit und dem schnellstmöglichen Ringbau ohne Rücksichtnahme auf die Belange der Abdichtung. Es lohnt sich kaum, in die Verhinderung jeglicher Undichtigkeiten zu investieren, solange die Nachbesserung einzelner Fehlstellen grundsätzlich möglich ist und bei Durchführung nach Vortriebsende nicht auf dem kritischen Weg liegt. Noch weniger wirtschaftlich dürfte es sein, eine fast überall undichte Tunnelröhre herzustellen. Hier können die Nachdichtungsarbeiten nicht nur sehr teuer, sondern auch bauzeitrelevant sein. Bei besonders groben Fehlstellen wird auch schnell die Grenze der Machbarkeit einer Nachdichtung erreicht, mit dem Risiko der Minderung oder einer verweigerten Abnahme. Hieraus folgt, dass ein gewisses Mindestmaß an Sorgfalt beim Ringbau nicht unterschritten werden darf. Dies sollte sowohl durch Eigenüberwachung, als auch durch die BÜ des Bauherrn sichergestellt werden.

Am effektivsten ist die Überwachung unmittelbar beim Einbau der Tübbings, da die meisten vermeidbaren Undichtigkeiten in dieser Phase verursacht werden. Fehlerverhinderung ist nur jetzt möglich. Zumindest grobe Versprünge und zu breite Fugen können visuell sofort festgestellt werden, eine Korrektur durch Neuausrichtung ist leicht möglich. Die nächste Kontrollmöglichkeit besteht am Ende des Ringbaus, wenn die Ebenflächigkeit der neu entstandenen Stirnfläche und die korrekte Lage der Dichtprofile überprüft werden. Ernsthafte Fehler können noch durch teilweise oder auch völlige Demontage des Rings und anschließenden Wiedereinbau behoben werden. Dies ist die letzte Korrekturmöglichkeit. Werden geometrische Fehler oder auch bereits Wasserzutritte später festgestellt, ist ein Ausbau der Tübbings nicht mehr möglich. In diesem Sinne empfiehlt sich eine strenge Überwachung des Ringbaus einschließlich der abschließenden Kontrolle der Stirnfläche (Ringspiegel). Nach dieser Kontrolle sollte die Fortsetzung des Vortriebs förmlich freigegeben werden.

Die Kontrolle der Tübbingschale hinter der TVM ist wegen der fehlenden Korrekturmöglichkeit von nachrangiger Bedeutung. Allerdings kann die systematische Erfassung von Einbaufehlern und Wasserzutritten zumindest noch die Veranlassung technischer Änderungen bei weiterem Ringbau ermöglichen und das Mitschleppen systematischer Fehler verhindern. Auch eine Zuordnung von Fehlern zu den verschiedenen Vortriebsschichten ist empfehlenswert, um zwischen grundsätzlichen und personell bedingten Ursachen unterscheiden zu können.

5 Mögliche Nachdichtungsmethoden und ihre Bewertung

5.1 Grundsätzliche Methoden

Eine nachträgliche Korrektur der zu Undichtigkeiten führenden Montagefehler ist technisch praktisch ausgeschlossen. Eine fertig eingebrachte Tübbingschale muss so akzeptiert werden, wie sie ist. Leckstellen können deshalb nur durch ein zusätzliches Dichtelement abgedichtet werden. Grundsätzlich kommen hierfür verschiedene Lösungen in Betracht:

a) Einbau eines zweiten Dichtungssystems luftseitig, unabhängig vom ersten Dichtungssystem. Nach diesem Prinzip wird bei einem zweischaligen Ausbau vorgegangen.

b) Luftseitiger Verschluss der Fugen durch Verguss, Verpressen oder Ausstemmen.

c) Bergseitiges Hinterlegen der Tunnelröhre durch Injektion, um vollflächig eine Dichthaut oder dichtende Schicht zu erzeugen.

d) Bergseitiges Hinterlegen der Fugen, um die um die Dichtprofile herumführenden Wasserwege von außen zu verschließen.

Zu a): Der nachträgliche Einbau einer zweiten vollflächigen Abdichtung auf der Innenseite der Tübbingschale scheidet bei einer einschalig konzipierten Tunnelauskleidung allein schon aus Platzgründen aus. Auch die mit einer solchen Lösung verbundenen Mehrkosten und Bauverzögerungen sprechen eindeutig dagegen.

Zu b): Der luftseitige Verschluss der Fugen ist grundsätzlich eine Möglichkeit zur kontrollierten drucklosen Abführung kleiner Leckwassermengen. Allerdings bedarf die Maßnahme einer dauernden Kontrolle und Wartung. Die Dichtelemente dürfen nicht herausfallen, und die Wasserwege müssen offengehalten werden. Selbstverständlich setzt die Leckwasserabführung voraus, dass diese wasserwirtschaftlich zulässig ist und vom späteren Betreiber des Tunnels hingenommen wird. Dieses Konzept ist zwar möglich, wird aber von den Autoren als minderwertig angesehen. Ein druckwasserdichtes Verschließen der Fugen auf der Luftseite unter Verzicht auf eine Dränage des Leckwassers ist bei den aktuell verwendeten Tübbings nahezu unmöglich oder aber viel zu aufwändig und nicht praktikabel.

Zu c): Bei ungezielter Verpressung der Tunnelumgebung ist ein nachhaltiger Dichtungserfolg allenfalls als Zufallsergebnis zu erhoffen. Beträchtlicher Materialeinsatz, das vielfache Durchbohren der Tübbings und mögliche Umweltgefährdungen stehen einer geringen Erfolgswahrscheinlichkeit gegenüber. Injektionen der Tunnelumgebung sind zwar zur Unterbrechung einer Längsläufigkeit bei wasserwirtschaftlich geforderten Schotts oder Dammringen üblich, zur Herstellung einer dichten Tübbingschale aber ungeeignet.

Zu d): Letztlich ist die vollwertige Nachbesserung nur dadurch zu erreichen, dass die eigentliche Fehlstelle verschlossen wird. Geeignetes Dichtmaterial muss genau dorthin gebracht werden, wo es den bestehenden Wasserweg wirkungsvoll unterbrechen kann. Je gezielter dies geschieht, desto größer ist die Erfolgschance und desto geringer der erforderliche Materialverbrauch. Nachstehend werden die verschiedenen möglichen Techniken der gezielten fugennahen Verpressguteinbringung beschrieben.

5.2 Fugennahes Einbringen von Injektionsgut

Die Dichtprofile befinden sich in den Tübbingfugen nahe der Tübbingaußenkante. Ganz am Rand ist noch ein Schaumstoffband angeordnet, um ein Eindringen von Ringspaltmörtel in die Fuge zu verhindern (Bild 6). Ein Dichtmittel, das Undichtigkeiten der Fugendichtung verstopfen oder verkleben soll, muss auf jeden Fall zunächst in den Fugenspalt zwischen Abdichtung und Schaumstoffstreifen gelangen. Dies ist auf verschiedene Weise möglich:

a) Schräges Anbohren durch den Tübbing und direktes Einpressen des Injektionsguts.

b) Radiales Durchbohren des Tübbings neben der Fuge.

c) Ausstattung ausgewählter oder aller Tübbings mit einem Injektionssystem für den Bedarfsfall.

d) Bohren eines radialen Verpresskanals durch die komprimierten Profile.

Zu a): Das Injektionsgut kann sich bei entsprechendem Druck und Materialeinsatz weit in dem von Ring- und Längsfugen gebildeten Raster ausbreiten. So kann theoretisch auch eine von der Einpressstelle weiter entfernte Undichtigkeit erreicht und behandelt werden. Je nach Art und Abbindezeit des Injektionsmittels sind allerdings technische und wirtschaftliche Grenzen gesetzt. Ein zu schnell dickflüssig oder steif werdendes Mittel erreicht die undichte Stelle gar nicht, mit einem lange dünnflüssigen Material lässt sich trotz hohem Materialverbrauch nicht der für ein Verstopfen der Fehlstelle erforderliche Druck aufbauen. Häufig vorgebrachte Argumente gegen schräges Anbohren sind der große bohrtechnische Aufwand und die Beschädigung des Tübbings einschließlich seiner Bewehrung.

Zu b): Radiales Durchbohren des Tübbings neben der Fuge ist bohrtechnisch wesentlich einfacher als schräges Bohren. Das Anbohren von Bewehrung lässt sich ganz oder weitgehend vermeiden. Allerdings mündet die Bohrung an der Tübbingaußenfläche an der Grenze zum Ringspaltmörtel. Das eingepresste Injektionsgut breitet sich von dort in den Poren des Mörtels und in einem etwa vorhandenen Spalt zwischen Tübbingaußenfläche und Mörtel aus. Gelangt es zur nahegelegenen Fuge, muss es dort noch das Schildschwanzfett und den zusammengedrückten Schaumstoffstreifen überwinden, um an seinen Bestimmungsort zu kommen. Die Erfolgsaussichten einer derartigen, extrem indirekten Verpressung sind naturgemäß gering. Der Materialverbrauch kann sehr klein sein, wenn sich kein Weg für die Ausbreitung findet. Er kann aber auch sehr hoch sein, ohne dass das Abdichtungsziel erreicht wird.

Zu c): Zur Aktivierung des Injektionssystems wird eine Verschraubung geöffnet oder eine bestimmte Stelle der Tübbinginnenfläche angebohrt, um einen einbetonierten Schlauch zu erreichen (Bild 7). Dieser Schlauch führt genau in die Flanke des zu verpressenden Raums hinter der Abdichtung. Damit wird dasselbe Ziel erreicht wie im Fall der Schrägbohrungen, aber ohne den Aufwand für das zielgenaue Bohren und ohne Beschädigung des Tübbings. Nachteilig sind die erhöhten Herstellungskosten für den Tübbing. Deshalb wurden in den bisherigen Anwendungsfällen immer nur einzelne Tübbings mit einem Injektionssystem ausgestattet, z. B. zwei Stück je Ring oder überhaupt nur jeder zweite Ring. Man ging davon aus, dass sich dünnflüssiges Verpressgut im System der längs- und quer verlaufenden Außenfuge hinreichend weit ausbreitet. Dies hat sich teilweise bewahrheitet, wobei allerdings bisweilen bis zu 1000 l zur Abdichtung einer einzigen Leckstelle benötigt werden. Es gab aber auch Fälle ohne Abdichtungserfolg.

Zu d): Mit einem gezielt am Ort der Undichtigkeit angesetzten Verpresskanal, der radial mittig durch die aus zwei gegeneinander gedrückten Profilen bestehende Abdichtung verläuft, sind die Erfolgsaussichten für eine Nachdichtung selbstverständlich weit besser als bei jedem anderen Verfahren. Zugleich ist der Aufwand erheblich geringer. Wenn eine solche Vorgehensweise bislang noch nicht zur Standardlösung geworden ist, so liegt das an dem Tabu einer willkürlichen Beschädigung von Abdichtungselementen.

In der Vorschrift Ril 853.400 der Deutschen Bahn [4] heißt es unter Dichtigkeitsanforderungen (12): „Jeder Wasseraustritt ist durch Nachdichtung auf der Außenseite des Tübbingausbau zu beseitigen“. Diese Passage gilt vermutlich für die Fugenabdichtung, denn für den Tübbing selbst gilt: „Wasserführende Risse sind stets zu verpressen“. Wie die Nachdichtung auf der Tübbingaußenseite durchzuführen ist, wird in der Vorschrift nicht geregelt. Bislang wurde aber stillschweigend davon ausgegangen, dass eine Verpressung direkt durch die Fugendichtung nicht zulässig ist. Wie davon beim Finnetunnel abgewichen wurde, wird in Teil 2 beschrieben.

6 Fazit und Folgerungen für die Wahl der Nachdichtungsmethode im Finnetunnel

Eine gezielte Nachdichtung am Ort der Undichtigkeit mit einem Verpresskanal durch das Dichtungsprofil vermeidet trotz des bisherigen Tabus viele Nachteile der anderen beschriebenen Methoden. Eine die Dichtung querende Fuge ist in ihrer Wirkung vergleichbar mit einem Schnitt durch die Dichtung. Ein Profil, das aufgrund seiner Verformungseigenschaften und Steifigkeit die Fuge an der Rahmenecke dichtungsmäßig unschädlich machen kann, kann auch einen Schnitt vollwertig kompensieren. Damit steht fest, dass weder vollständige Kontinuität noch Unverletztheit Voraussetzung für das Erreichen von Dichtigkeit sind. Es kommt allein darauf an, dass die zusammengepressten Dichtrahmen im Endzustand überall hinreichend komprimiert sind.

Solange die Kompression erhalten bleibt, kann auch die Herstellung einer Bohrung quer durch die Dichtung deren Dichtwirkung nicht beeinträchtigen. Wasser würde allenfalls durch die hergestellte Öffnung selbst fließen. In diesem Sinne würde das Eindrehen einer Holzschraube in die zusammengepresste Dichtung zu überhaupt keinem Wasserzutritt führen, da die Pressung noch leicht verstärkt und kein Fließkanal hergestellt wird. Ebenso kann man sich ein echtes Durchbohren mit Materialentnahme vorstellen, dem unmittelbar das Nachschieben eines den alten Spannungszustand wieder herstellenden Rohrs folgt. Verschließt man dieses Rohr wieder, ist die ursprüngliche Dichtigkeit wieder vorhanden. Man kann das Rohr aber auch dazu nutzen, um am Ort einer Undichtigkeit gezielt Dichtmaterial auf die Wasserseite der Dichtung zu bringen. Wird die Undichtigkeit auf diese Weise beseitigt, ergibt sich trotz der lokalen Beschädigung durch Penetration der Dichtprofile im Endergebnis eine Verbesserung für das Abdichtungssystem. Wenn die zur Einbringung von Dichtmaterial verwendete Öffnung wieder verschlossen werden kann, ist sie für die Dichtwirkung absolut irrelevant und stellt daher für sich betrachtet keinen Mangel dar.

Die im Teil 1 verwendeten Fotos sowie die beschriebenen Erfahrungen zu Fehlerquellen und Schäden stammen von verschiedenen Tunneln. Im Endzustand wurde in allen Fällen eine uneingeschränkte Gebrauchstauglichkeit der Auskleidung erreicht. Die grundsätzlichen Betrachtungen im Teil 1 erläutern die Unbedenklichkeit eines kontrollierten Durchdringens der Tübbingdichtung zum Zweck der Nachdichtung. Über die praktische Umsetzung dieses Konzepts im Finnetunnel wird im Teil 2 berichtet. Das gelungene Anwendungsbeispiel in Verbindung mit grundsätzlichen Betrachtungen der Abdichtungsproblematik mögen zu weiteren Entwicklungen sowie zu einer Einbeziehung dieser Technik in die Regelwerke anregen.

Literatur / Reference

[1] Deutscher Ausschuss für unterirdisches Bauen (DAUB): Empfehlungen für den Entwurf, die Herstellung und den Einbau von Tübbingringen. Taschenbuch für den Tunnelbau 2014 (in Vorbereitung)

[2] Kaundinya, I. et al.: Einfluss von Dichtungsprofilen auf das Abplatzverhalten von Tübbingkonstruktionen. Taschenbuch für den Tunnelbau 2010, S. 263-284, 2009

[3] STUVA: Empfehlungen für die Prüfung und den Einsatz von Dichtungsprofilen in Tübbingauskleidungen. tunnel 8/2005, S. 8–21

[4] Deutsche Bahn AG: Richtlinie 853 – Eisenbahntunnel planen, bauen und instand halten: Modul 853.4005, Tübbingausbau