Green Line Katar: Konventionelle Tunnelvortriebe

In Doha, Katar, wird ein umfangreiches U-Bahn-Netz gebaut. Bestandteil dieses Netzes ist auch die Green Line. Im Zuge des Baus der Green Line wurden Straßenunterführungen errichtet. Ursprünglich sollten diese Unterführungen in offener Bauweise hergestellt werden. Auf Vorschlag der ausführenden Firmen kam jedoch die bergmännische Bauweise zur Anwendung. Planung und Bau erfolgten auf der Grundlage der AJRM-Methode.

1 Einleitung

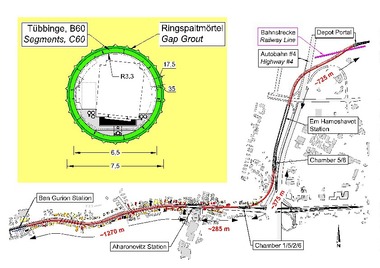

Die Green Line wurde von einem Konsortium der Firmen Porr, Saudi BinLadin Group und HBK gebaut [1, 2]. Sie verläuft vom Start-Schacht am Al Rayyan Stadion im Westen bis zur Station Msheireb im Osten (Bild 1, [3]). Die Tunnelstrecke beträgt insgesamt 2 x 18,5 km. Hiervon wurden 2 x 16,7 km mit Tunnelvortriebsmaschinen aufgefahren [1, 3].

Teil des Projekts ist auch der Bau der Stationen Al Messila und Hamad Hospital. Um zu gewährleisten, dass diese Stationen aus dem gesamten Umfeld erreichbar sind, wurden Unterführungen unter der achtspurigen Al Rayan Road gebaut. Beide Unterführungen sollten ursprünglich in offener Bauweise errichtet werden. Aufgrund der zahlreichen Sparten und da der Verkehr auf der stark befahrenen Al Rayan Road aufrechterhalten werden musste, wurde auf der Grundlage einer von WBI erstellten Machbarkeitsuntersuchung jedoch entschieden, die Unterführungen trotz der sehr geringen Überlagerung von nur wenigen Metern in bergmännischer Bauweise herzustellen [2].

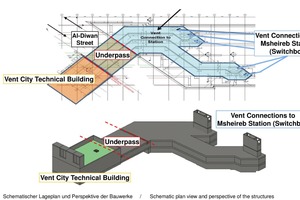

Vor dem Hintergrund der guten Erfahrungen, die mit der Planung und dem Bau der o.g. Unterführungen in bergmännischer Bauweise gemacht wurden, hat Qatar Rail als Auftraggeber auch für die Ventilationstunnel für die Green Line und die Red Line bei der Msheireb Station zugestimmt, die ursprünglich vorgesehene offene Bauweise durch eine bergmännische Bauweise zu ersetzen. Die Planung erfolgte auch hier durch WBI im Auftrag des ausführenden Joint Ventures aus den Firmen Porr und Redco International. Im vorliegenden Artikel wird über die Planung und die Ausführung der Ventilationstunnel berichtet.

2 Bauwerk

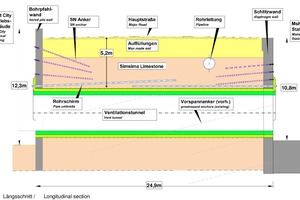

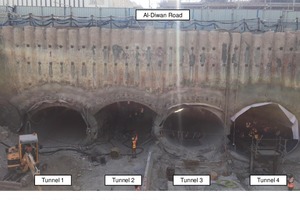

Für die Ventilation der Tunnel der Red Line und der Green Line wird ein Betriebsgebäude im Bereich der Msheireb Station errichtet (Bilder 2 + 3). Die Verbindung von Betriebsgebäude und Verteilerstation wird über vier Ventilationstunnel, die die Al-Diwan Road unterqueren, sichergestellt. Diese Ventilationstunnel sind etwa 25 m lang und haben eine Überdeckung von etwa 5 m (Bild 4).

Ursprünglich waren die Ventilationstunnel als nebeneinanderliegende Rechteckquerschnitte in offener Bauweise geplant (Bild 5 oben). Auf Wunsch der ausführenden Unternehmen wurde nach Untersuchung der Machbarkeit die Planung auf eine bergmännische Bauweise umgestellt. Dazu wurden die geplanten Rechteckquerschnitte durch flächengleiche, annähernd elliptische Querschnitte ersetzt, die sich an den Übergängen durchdringen (Bild 5).

Die Baugruben für das Betriebsgebäude und das Verteilerbauwerk waren vor Beginn der Vortriebsarbeiten fertiggestellt worden. Die Baugrube für das Betriebsgebäude war mit überschnittenen Bohrpfählen gesichert, die oberhalb der Verbindungstunnel rückwärtig verankert waren. Die auf der gegenüberliegenden Seite liegende Baugrube für das Verteilerbauwerk war durch eine mit Vorspannankern rückverankerte Schlitzwand gesichert. Die Vorspannanker wurden durch außerhalb der geplanten Tunnelquerschnitte liegende SN-Anker ersetzt (Bilder 3 und 4).

Der Vortrieb der Ventilationstunnel erfolgte konventionell im Schutze von Rohrschirmen und ausgehend von der Baugrube für das Betriebsgebäude. Ein etwa 15 m langer Rohrschirm wurde von der Baugrube aus für das Verteilerbauwerk horizontal hergestellt. Der andere wurde von der Baugrube des Betriebsgebäudes aus unter ~2,4° Neigung hergestellt. Die Überlappung beider Rohrschirme in der Mitte des Tunnels beträgt 5 m (Bild 4).

Zunächst wurden die Tunnel 1 und 3 aufgefahren und mit einer 30 cm dicken, bewehrten Spritzbetonschale gesichert (Bild 5). In einem zweiten Arbeitsschritt wurden die Innenschalen aus Stahlbeton in diesen beiden Tunneln eingebaut. Im dritten Arbeitsschritt erfolgte der Vortrieb der Röhren 2 und 4. Dabei stützen sich die Spritzbetonschalen im Bereich des Gewölbes und der Sohle gegen die bereits hergestellten Spritzbetonschalen der Tunnel 1 und 3 ab. Im vierten Arbeitsschritt wurden die Innenschalen in den Tunneln 2 und 4 eingebaut. Für die Anbindung dieser Innenschalen an die bereits hergestellten Innenschalen der Nachbarröhren waren dort Aussparungen vorgesehen (Bilder 5 + 14).

3 Baugrund

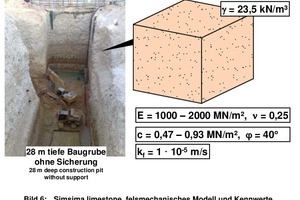

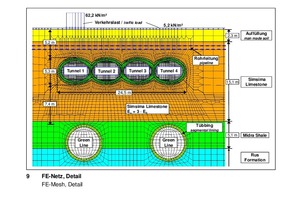

Die hier behandelten Tunnelbauwerke kommen vollständig im sogenannten Simsima Limestone zu liegen. Oberhalb stehen gering mächtige Schichten aus Oberboden bzw. künstlichen Auffüllungen an. Unterhalb des Simsima Limestone liegen der Midra Shale und die Rus Formation (Bild 4).

Der Simsima Limestone ist ein feinkörniger, kristalliner Kalkstein. Er ist teilweise dolomitisch und besitzt geringfügige Verkarstungserscheinungen. Großmaßstäblich kann er als homogen hinsichtlich seiner Verformbarkeit und Festigkeit eingestuft werden. Darüber hinaus weist er weder Klüfte noch Schichtfugen auf, so dass von einem isotropen Verhalten ausgegangen werden kann. Dementsprechend hat WBI in dem felsmechanischen Modell homogenes und isotropes Verhalten simuliert (Bild 6). Der Verformungsmodul wurde aus Versuchsergebnissen zu etwa 1000–2000 MN/m² abgeleitet. Die einaxiale Druckfestigkeit zu etwa 2–4 MN/m².

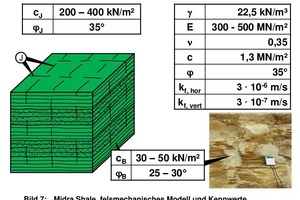

Der den Simsima Limestone unterlagernde Midra Shale steht unterhalb der Tunnelbauwerke an. Es handelt sich um eine Wechselfolge aus engständig geschichteten Schluffsteinen und kristallinen Kalksteinen. Neben der ausgeprägten Schichtung sind im Midra Shale auch steil stehende Kluftscharen zu beobachten. Entlang dieser Trennflächen ist die Scherfestigkeit im Vergleich zum intakten Gestein reduziert, so dass sich ein anisotropes Verhalten des Felses ergibt. Entsprechend komplizierter ist das felsmechanische Modell, das sowohl den inhomogenen Aufbau als auch die infolge der Trennflächen entstehende Anisotropie berücksichtigt (Bild 7). Im Vergleich zum Simsima Limestone ist die Verformbarkeit aufgrund der weicheren Schluffstein-Lagen größer. Die einaxiale Druckfestigkeit des Gesteins liegt in einer ähnlichen Größenordnung wie die des Simsima Limestones. Entlang der Trennflächen muss eine reduzierte Scherfestigkeit angenommen werden.

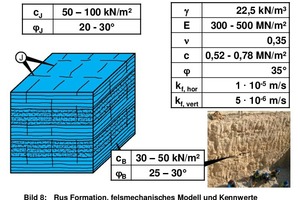

Das felsmechanische Modell und die felsmechanischen Kennwerte der unterhalb des Midra Shale anstehenden Rus Formation sind im Bild 8 zusammengestellt. Hinsichtlich des Gefüges ähnelt die Rus Formation dem Midra Shale. Die Festigkeit des Gesteins sowie entlang der Trennflächen ist jedoch geringer.

Die oben beschriebenen felsmechanischen Modelle gehen bis zum Erreichen der Festigkeit von isotropem, linear-elastischen Verhalten des Felses aus. Für den Midra Shale und die Rus Formation stellt diese Annahme eine gewisse Vereinfachung dar, weil die Verformbarkeit dieses Gesteins senkrecht zur Schichtung etwas größer sein dürfte als parallel dazu. Nach dem AJRM (Anisotropic Jointed Rock Model) könnte man hier von transversal-isotropem Verhalten ausgehen, das durch die Einregelung der Tonminerale im Gestein bedingt ist [4]. Die Anisotropie dieses Gesteins im elastischen Bereich kann jedoch erfahrungsgemäß vernachlässigt werden.

Die Festigkeit des Midra Shales und der Rus Formation ist parallel zu den horizontalen Schichtfugen und zu den vertikalen Klüften geringer als in den davon abweichenden Richtungen. Nach dem AJRM werden hierfür nach dem Mohr-Coloumb’schen Bruchkriterium eine Kohäsion und ein Reibungswinkel eingeführt. Die Zugfestigkeit senkrecht zu den Trennflächen wird ebenso wie die des Gesteins zu Null angenommen. Die Festigkeit des Gesteins, die allerdings im vorliegenden Fall keinen Einfluss auf die Ergebnisse hat, wird ebenfalls nach Mohr-Coulomb mit den Parametern c und φ beschrieben.

Nach Überschreiten der Festigkeit wird viskoplastisches Verhalten zugrunde gelegt [4].

Dieses Modell ermöglicht somit abweichend von anderen Modellvorstellungen die Berücksichtigung einer richtungsabhängigen Festigkeit, beschreibt damit die Wirklichkeit besser und führt in vielen Fällen zu wirtschaftlicheren Lösungen.

4 Standsicherheitsnachweis

Die Standsicherheitsnachweise wurden nach der Methode der finiten Elemente mit dem Programmsystem FEST03 durchgeführt. In dieses Programmsystem ist das oben beschriebene AJRM integriert [5]. Die Berechnungen werden an einer vertikalen Scheibe mit 1 m Dicke durchgeführt (Pseudo 3D). Das verwendete FE-Netz ist in Bild 9 dargestellt. Es enthält die verschiedenen Untergrundschichten sowie die vier Ventilationstunnel. Die Spritzbetonschalen und die Stahlbetoninnenschalen der Tunnelröhren wurden mit jeweils drei Elementreihen diskretisiert. Das erlaubt die Ermittlung der Schnittgrößen durch eine Integration der für die Gauss-Punkte der einzelnen Elemente ermittelten Spannungen.

In dem Midra Shale und der Rus Formation liegen die beiden mit Kreisquerschnitt nachgebildeten Tunnelröhren der Green Line. Streng genommen müssten diese mit elliptischem Querschnitt nachgebildet werden, da sie schräg geschnitten werden. Aufgrund des geringen Einflusses, den die beiden bereits hergestellten Röhren auf die Standsicherheit der Ventilationstunnel haben, ist diese Vereinfachung jedoch zulässig.

Die Lasten aus dem Verkehr wurden im vorgestellten Beispiel durch eine Gleichlast von 5,2 kN/m² und durch eine zusätzliche Verkehrslast berücksichtigt, die örtlich über eine bestimmte Länge in Ansatz gebracht wurde (Bild 9).

Der ungestörte Grundwasserspiegel steht ca. 2,2 m oberhalb der Ventilationstunnel an. Durch den Vortrieb wird er abgesenkt und steigt erst nach Einbau der Innenschale auf sein ursprüngliches Niveau an. Für das unterhalb der Tunnelröhren liegende Gebirge wurde ein Entlastungsmodul angenommen, der dem Dreifachen des o. g. E-Moduls für die Erstbelastung des Simsima Limestone entspricht.

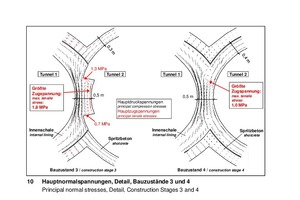

Die Ergebnisse der Berechnungen werden hier nicht im Einzelnen dargestellt. Für die Spritzbetonschalen und die Stahlbetoninnenschalen ergeben sich vergleichsweise geringe Beanspruchungen. Auch die rechnerisch ermittelten vortriebsbedingten Senkungen an der Straßenoberfläche sind gering. Besonderheiten bzw. etwas größere Beanspruchungen der Schalen ergeben sich lediglich im Bereich der Durchdringung der benachbarten Röhren und bei den Anschlüssen der Spritzbetonschalen der Röhren der Tunnel 2 und 4 an die Spritzbetonschalen der danebenliegenden, bereits

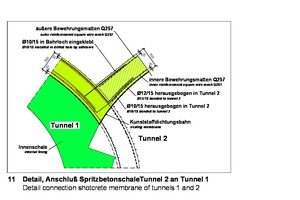

ausgeführten Tunnel 1 und 3. Beispielhaft sind in Bild 10 die Hauptnormalspannungen in den Stahlbetoninnenschalen der Tunnel 1 und 2 für zwei Bauzustände dargestellt (vgl. auch Bild 5). Auch hieraus ergeben sich nur geringe erforderliche Bewehrungsmengen für die Stahlbetoninnenschalen. Für den Anschluss der Spritzbetonschalen der Tunnel 2 und 4 an die Nachbarröhren zeigt Bild 11 beispielhaft ein konstruktives Detail für die Bewehrungsführung.

5 Bauausführung

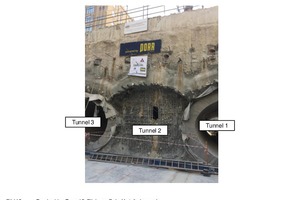

Der Vortrieb der Tunnelröhren erfolgte plangemäß und ohne Zwischenfälle. Die an der Straßenoberfläche eingetretenen Setzungen betrugen maximal 17 mm. Bild 12 zeigt den Bauzustand, bei dem der Einbau der Innenschalen in die Tunnel 1 und 3 abgeschlossen war und der Durchschlag der dazwischenliegenden Tunnelröhre in die Baugrube des Verteilerbauwerks erfolgte. Man erkennt das an dem quadratischen Loch im Zentrum des Querschnitts des Tunnels 2. Weiterhin sieht man, dass die Schlitzwand im Bereich des Tunnelquerschnitts 2 vor Ankunft des Vortriebs entfernt worden ist. Auch die Rohrschirme sind entlang der Firstkontur des Tunnels erkennbar.

Den Bauzustand 3 zeigt das Bild 13. Hier sind die Tunnel 2 und 4 vollständig aufgefahren. Das Bild vermittelt einen guten Eindruck von den Abmessungen des Bauwerks und der geringen Überdeckung bis zur Al-Diwan Road.

Bild 14 zeigt schließlich beispielhaft den Einbau der Innenschale im Tunnel 3. Die Sohle ist in diesem Bauzustand bereits betoniert. Man erkennt die Abschalungen, die in Vorbereitung des Anschlusses der Stahlbetoninnenschale der Nachbarröhren 2 und 4 beim Bau der Innenschalen der Tunnelröhren 1 und 3 ausgeführt wurden.

6 Zusammenfassung

Im Zuge des Baus der Green Line und der Red Line für die U-Bahn Katar wird ein Ventilationsbauwerk errichtet. Das Betriebsgebäude liegt unmittelbar neben der Al-Diwan Road. Auf der gegenüberliegenden Seite der Straße schließt das Verteilerbauwerk an, das die Lüftungszentrale mit den Tunneln der Green und der Red Line verbindet. Die vier Verbindungstunnel zwischen dem Betriebsgebäude und dem Verteilerbauwerk waren in offener Bauweise mit Rechteckquerschnitten aus Stahlbeton geplant. Die ARGE aus den Firmen Porr und Redco International beauftragte die WBI mit einer Machbarkeitsstudie und der Ausführungsplanung für eine bergmännische Unterfahrung der Al-Diwan Straße. Anstelle der Rechteckquerschnitte wurden flächengleiche, annähernd elliptische Querschnitte ausgeführt, die sich an den Übergängen durchdringen. Ausgeführt wurde ein konventioneller Vortrieb mit 30 cm dicken Spritzbetonschalen und Innenschalen aus Stahlbeton. Die von beiden Baugruben ausgeführten Rohrschirme überlappen sich in der Mitte des Tunnels um etwa 5 m.

Der Baugrund besteht aus Kalksteinen, die z. T. horizontal geschichtet und vertikal geklüftet sind. Das felsmechanische Modell wurde nach der AJRM Methode erarbeitet. Standsicherheitsberechnungen wurden nach der Methode der finiten Elemente mit dem Programmsystem FEST03 durchgeführt. In dem Artikel wird in kurzer Form auf die Bauausführung eingegangen. Der Bau erfolgte plangemäß ohne Zwischenfälle. An der Straßenoberfläche traten maximale Senkungen von 1,7 cm auf.

Literatur/References

[1] Wenkenbach, H.: Planen und Bauen auf der arabischen Halbinsel. Vortrag anlässlich des Felsmechanik-Tags im WBI-Center am 13.04.2016. WBI-PRINT 19, Weinheim, 2016.

[2] Wittke-Schmitt, B.; Küpper, H.-J.; Wenkenbach, H.: Green Line in Qatar, bergmännische Unterfahrung einer 8spurigen Straße in Doha. Vortrag anlässlich des Felsmechanik-Tags im WBI-Center am 11.05.2017. WBI-PRINT 20, Weinheim, 2017.

[3] Griguta, M.; Al Ansari, J.: Qatar Rail – Doha Metro. Vortrag anlässlich des Felsmechanik-Tags im WBI-Center am 07.06.2018. WBI-PRINT 21, Weinheim, 2018.

[4] Wittke, W.: Rock Mechanics based on an Anisotropic Jointed Rock Model (AJRM), Verlag Ernst & Sohn GmbH & Co. KG, Berlin 2014.

[5] Wittke, W.: Stability Analysis for Tunnels, Fundamentals. WBI-Print 4. Verlag Glückauf, Essen, 2000.

![1 Überblick Green Line, Metro Doha, Katar [3]](https://www.tunnel-online.info/imgs/1/3/5/8/3/1/2/tok_45fb4e67c51befde9b06b2cf7a3b46b8/w300_h200_x480_y270_Bild-1-ae0aa8f699128234.jpeg)