Hallandsås Eisenbahntunnel:Extreme Vortriebs-Bedingungen

An der schwedischen Westküste wird die Eisenbahnlinie Malmö-Göteborg, eine der Lebensadern des Personen- und Güterverkehrs des Landes, zur Hochgeschwindigkeitsstrecke ausgebaut; dadurch verkürzt sich die Fahrzeit zwischen den beiden Orten um zwei Stunden. Da der Hallandsås-Höhenzug südlich von Båstad nur im eingleisigen Betrieb überquert werden konnte, sollte ein zweiröhriger Hallandsås-Tunnel die Kapazität der Eisenbahnlinie deutlich erhöhen. Nachdem ein Versuch gescheitert war, den Tunnel bergmännisch aufzufahren, konnte Ende 2013 dieser anspruchsvolle Tunnelbau im maschinellen Vortrieb abgeschlossen werden.

Auf Grund der Geologie nimmt das Vorhaben eine weltweite Spitzenstellung unter den baugrundbedingt komplexesten Tunnelbauprojekten ein: Die sehr abrasiven Felsformationen (vorwiegend Gneis und Amphibolit) mit hohen Gesteinsfestigkeiten von bis zu 250 MPa sind größtenteils stark zerklüftet; gleichzeitig lasten über weite Strecken extreme Grundwasserdrücke von über 10 bar auf dem Bauwerk. Frühere Tunnelbauversuche scheiterten an dieser Hürde und führten zu strikten Umweltauflagen, die beispielsweise litergenau die Menge des Grundwassers begrenzen, das beim Tunnelbau zwischen Förslöv und Båstad ablaufen darf.

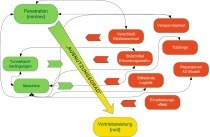

Für den maschinellen Vortrieb der beiden verbleibenden je 5,5 km langen Abschnitte der insgesamt 8,7 km langen Hallandsås-Tunnel entwickelte und lieferte die Herrenknecht AG eine speziell angepasste TBM (Multi-Mode-TBM, S-246) mit 10,53 m Durchmesser, die sowohl im geschlossenen Slurry-Modus mit hydraulischer Abraumförderung als auch im offenen Hartgesteins-Modus mit Bandaustrag arbeitet. Fest installierte Bohr- und Injektionswerkzeuge sorgten dafür, dass bei Bedarf der Zufluss von Wasser durch Zementverpressungen kontrolliert werden konnte. Das Dichtungssystem der Maschine wurde für einen Grundwasserdruck von bis zu 13 bar ausgelegt.

Die schwedisch-französische Arbeitsgemeinschaft aus Skanska und Vinci nahm den Vortrieb des ersten, östlichen Tunnels im September 2005 auf. Die besten Ergebnisse wurden im offenen Modus mit Zementinjektionen erzielt, die das Grundwasser zurückhielten. Die streckenweise hohe Abrasivität und der teilweise blockige Fels verursachten einen extrem hohen Materialverschleiß am Bohrkopf und entsprechend häufige Wartungs- und Werkzeugwechselintervalle. Zeitaufwändige Zementverpressungen und die erforderlichen Serviceintervalle begrenzen die Vortriebsgeschwindigkeit.

Im Frühjahr 2008 fand der Durchbruch in die Kaverne eines konventionell ausgebrochenen Zwischenangriffs statt; bei dieser Gelegenheit wurde der stark in Anspruch genommene Bohrkopf mit größeren Schneidrollen (19 Zoll anstelle 17 Zoll) versehen. Im August 2010 war die erste Röhre (5480 m) ausgebrochen. Für den Vortrieb des zweiten, westlichen Tunnels wurde die TBM von Grund auf saniert und wieder mit einem neuem Bohrkopf versehen; ab Februar 2011 begann der Vortrieb der zweiten Röhre von Förslöv in Richtung Båstad, wo am 4. September 2013 nach 5445 m Vortrieb der Durchbruch stattfand. Nach fast acht Jahren Vortrieb zeigt dieses Ereignis eine hervorragende Pionierleistung im unterirdischen Infrastrukturbau. G.B.

Literatur/References

[1] Borca, T.: Hallandsås: Sweden’s most environmentally controlled Construction Project. Tunnel 3/2007, pp 40-45

[2] Herrenknecht, M.; Bäppler, K.; Burger, K.: Maschinentechnische Neuerungen bei Mixschild- und EPB-Technik für zwei Großprojekte in Skandinavien. Tunnel 8/2009, pp 30-38

[3] Hallandsås Eisenbahntunnel: Erfolgreicher Durchschlag der 1. Röhre. Tunnel 1/2011, p 10