Erstmals Frischbetonverbundsystem bei Deckelbauweise in über 40 m Tiefe angewendet

In der Münchener Innenstadt wird am Marienhof seit Januar 2019 an Deutschlands tiefster S-Bahn-Station gebaut. Im Zuge des dringend notwendigen Ausbaus des S-Bahn-Netzes entsteht dort im Rahmen des Projektes 2. S-Bahn-Stammstrecke München eine 41 m tiefe Station (Bild 1). Um die Betonkonstruktion gegen das Grundwasser zu schützen, wird das Bauwerk als wasserundurchlässige weiße Wanne hergestellt und zusätzlich mit dem druckwasserdichten, hinterlaufsicheren und rissüberbrückenden Frischbetonverbundsystem der Sika Deutschland CH AG & Co KG abgedichtet.

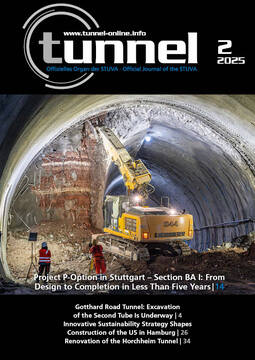

1 | Blick auf die Baustelle Marienhof der 2. S-Bahn-Stammstrecke in München

1 | Blick auf die Baustelle Marienhof der 2. S-Bahn-Stammstrecke in München

Credit/Quelle: DB InfraGo AG

Das zentrale, etwa 100 m lange und 50 m breite Zugangsbauwerk am Marienhof wird in Schlitzwand-Deckelbauweise im Grundwasser erstellt. In dessen Verlängerung Richtung Westen und Osten erfolgt der bergmännische Druckluftvortrieb für die jeweils 60 m langen Bahnsteigröhren der S-Bahn, die unter den bestehenden U-Bahnlinien verlaufen.

Durch die zahlreichen Gewerke, die meist parallel auf engstem Raum ausgeführt werden, muss der Bauablauf präzise geplant werden. Zuerst werden die Schlitzwände eingebracht und dann nach unten gehend die einzelnen Aussteifungsebenen hergestellt. Bereits bei den ersten Arbeiten müssen etwa Betonier- und Rüttelöffnungen, die Anschlussbewehrung für später herzustellende Innenstützen und -wände sowie vieles mehr vorgesehen werden. Dabei müssen je Ebene Höhen von bis zu 7 m überwunden werden.

Entscheidung für eine zusätzliche Abdichtungsebene

„Die ursprüngliche Planung sah als Hauptabdichtungsebene eine wasserundurchlässige Konstruktion in Form einer Weißen Wanne bestehend aus Innenschale und Bodenplatte vor. Bei der Deutschen Bahn findet die WU-Richtlinie Anwendung, die den Umgang mit wasserführenden Rissen über verschiedene Entwurfsgrundsätze regelt. Während bei uns ursprünglich die Anwendung des Entwurfsgrundsatz b gemäß des Prinzips der Selbstheilung vorgesehen war, wurde im Jahr 2017 die zugrunde gelegte WU-Richtlinie geändert. Daraufhin wurde die Entscheidung getroffen, eine wasserundurchlässige Konstruktion als Hauptabdichtungsebene einzubauen, mögliche Risse planmäßig nach Entwurfsgrundsatz c zu verpressen und zusätzlich ein vor die Innenschale gesetztes Frischbetonverbundsystem (FBVS) zu verwenden, um nachträgliche Verpressarbeiten auf ein Minimum zu reduzieren“, beschreibt Jan Ferko von der DB InfraGo AG den Planungsprozess.

„Wir haben direkt mit der Angebotsabgabe das System von Sika vorgeschlagen, da wir die Frischbetonverbundbahnen durchdringungsfrei, das heißt ohne Löcher bohren oder die Folie perforieren zu müssen, befestigen und gleichzeitig den Hinterlaufschutz gewährleisten können. Sika besitzt die erforderlichen Prüfzeugnisse und Nachweise und es liegen für die unterschiedlichsten Details, Anbindungen und Probleme Lösungsansätze bereits vor. Zudem sind die Bahnen aus FPO (Flexibles Polyolefin) im Übergang von der Station zum Bahnsteigtunnel mit der Tunnelabdichtung kompatibel“, erläutert Ingo Lehmberg, Bereichsleiter Bauwerkserhaltung der August Reiners Bauunternehmung GmbH, einige wichtige Kriterien für die Auftragserteilung.

Umfangreiche Gutachten und Untersuchungen

Das Frischbetonverbundsystem von Sika ist mit einem allgemeinen bauaufsichtlichen Prüfzeugnis (abP) bis zu einem Wasserdruck von 20 m Wassersäule, also 2 bar, zugelassen. Das System wird dabei mit bis zu 5 bar Wasserdruck geprüft und erhielt, mit dem Sicherheitsfaktor 2,5 versehen, die Zulassung bis 2 bar. „Am Marienhof steht ein mehr als doppelt so hoher Wasserdruck an und damit ist, rein formal, bereits ab der halben Tiefe der Station diese Zulassungsgrenze von 2 bar überschritten. Somit war eine Prüfung durch das Eisenbahnbundesamt (EBA) mit einem langwierigen Prozess notwendig, um auf der sicheren Seite zu sein“, erläutert Ferko die rund 1,5 Jahre dauernden zusätzlichen Untersuchungen und Tests.

Dabei wurden von verschiedenen Gutachtern und Universitäten Ergänzungsversuche durchgeführt, um die FBV-Bahn, alle Stöße, Durchdringungen, Anschlüsse usw. zu prüfen. „Für alle Beteiligten war das ein sehr aufwändiger Prozess, der sich aber gelohnt hat. Das Ingenieurbüro Schiessl Gehlen Sodeikat GmbH, München, hat für den Bauherrn die Zustimmung im Einzelfall vorbereitet und in Zusammenarbeit mit der TH Nürnberg, Prof. Thomas Freimann, die zusätzlichen Prüfungen durchgeführt. Dabei wurden sowohl die bereits mit unserem System gelösten Details betrachtet als auch jene, die im Bauvorhaben unter dem erhöhten Wasserdruck noch offen waren. So wurden etwa eine Rohrdurchführung und eine Rückverankerung mit einem Bewehrungsstab, die wir auf 5 bar geprüft hatten, erfolgreich mit 7 bar getestet. Schließlich konnten wir den gesamten Anforderungskatalog mit auf 7 bar geprüften Details vorweisen. Das war die definierte Grenze, die die Planer für die Zustimmung im Einzelfall gesetzt hatten“, beschreibt Marco Bloch, Produktingenieur Bauwerksabdichtung bei Sika, den Zulassungsprozess.

Langzeitbeständigkeit des Frischbetonverbundsystems

Die Funktionsweise und Dauerhaftigkeit des Frischbetonverbundsystems in einer Tiefe von über 40 m wurde ebenfalls betrachtet und nachgewiesen. In Summe wurden drei Jahre lang Prüfungen mit künstlicher Alterung am FBV-System durchgeführt und danach eine gutachterliche Bewertung ausgesprochen. Dabei wurde das Hybridverbundsystem, also ohne Vlieskaschierung, mit thermisch gefügten Nähten in eingebautem Zustand unter verschiedenen Randbedingungen bei unterschiedlichen Temperaturen gelagert und die Veränderungen an den Materialien beobachtet. Über Extrapolationen berechnete man die Materialkennwerte. Ein externer Gutachter für Geotextilien bestätigte, dass das System bei fachgerechtem Einbau eine Lebensdauer von mindestens 120 Jahren erreichen kann.

Zudem wurden am Marienhof massive Probebauteile hergestellt, bei denen die Innenschale mit einem Teilstück und auch der endgültigen Höhe von 7 m simuliert wurde. Dabei testete man verschiedene Situationen wie etwa die Betonierbarkeit von oben, d. h. wie groß der Spalt ist, der beim Absetzen des Betons entsteht. Unter anderem wurde eine zweihäuptige Schalung gestellt, auf einer Seite die FBV-Bahn eingelegt und das Bauteil betoniert. Nach Entfernen der Schalung konnte man sehen, wie sich die Hybridverbundbahn mit dem Beton verbunden hat.

Einbau des FBV-Systems im Deckenanschluss

Die Herausforderung beim Einbau des Frischbetonverbundsystems ist der Anschluss der Aussteifungsdecken an die Schlitzwand, der lange vor der flächigen Erstellung der Abdichtung an den Wänden und dem Stationsboden erfolgen muss. Auf Höhe der Aussteifungsdecken wird eine verzahnte Auflagertasche in die Schlitzwand gefräst, über welche ein Teil der Vertikallasten der Decken abgetragen werden kann. In diesem Bereich ist das FBV-System unterbrochen. Die Abdichtung der Arbeitsfuge wird hier über horizontal laufende Injektionsschläuche sichergestellt.

2 | Die durchdringungsfreie Befestigung der FBV-Bahn erfolgt mit Sikaplan WT Tape-200 in Streifen und dem Sikadur-Combiflex CF Kleber

2 | Die durchdringungsfreie Befestigung der FBV-Bahn erfolgt mit Sikaplan WT Tape-200 in Streifen und dem Sikadur-Combiflex CF Kleber

Credit/Quelle: Sika Deutschland

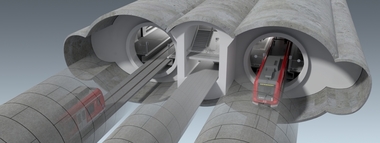

3 | Die 70 cm hohe Auflagertasche muss vor Betonage der bis zu

3 | Die 70 cm hohe Auflagertasche muss vor Betonage der bis zu

2,20 m hohen Aussteifungsdecken aufgeraut werden

Credit/Quelle: Sika Deutschland

Die Untergrundvorbereitung für das FBV-System auf der Schlitzwand erfolgt mit dem PCC-Mörtel Sika Monotop 612 F, um eine ebene Fläche für die Befestigung der Abdichtung herzustellen. Oberhalb und unterhalb der Deckenaussparung wird Sikaplan WT Tape 200 in Streifen mit dem Sikadur-Combiflex CF Kleber aufgeklebt, um die Bahnen durchdringungsfrei anzubringen (Bild 2). „Im Vorfeld haben wir dafür auf unserem Firmengelände ein Modell mit einer Schablone gebaut, um die Situation vor Ort nachzustellen. Zum einen muss im oberen Deckenrandbereich eine später noch herzustellende 45-Grad-Schräge vorgesehen werden. Zum anderen ist die Bahn so sicher zu verwahren, dass später sowohl der Anschluss an die Wände ober- und unterhalb der Decke gewährleistet als auch eine Beschädigung an dem Material auszuschließen ist“, beschreibt Ingo Lehmberg die nicht ganz alltägliche Ausführung. Die Schräge ist für den Anschluss der 1,5 m dicken Innenschale oberhalb der Decke notwendig und wird später betoniert. Die FBV-Bahn in diesem Bereich muss lang genug sein, um den Anschluss zur späteren FBV-Fläche an der Wand herstellen zu können.

Die Tasche zur Einbindung der Decke in die Schlitzwand ist bis zu 70 cm hoch und ca. 10 cm tief, während die Deckenplatten bis zu 2,20 m hoch sind. In dieser Tasche befinden sich je vier horizontal laufende Injektionsschläuche. Die Oberfläche der Tasche muss verzahnt ausgebildet werden, um den Verbund zwischen der Schlitzwand und der Decke herzustellen (Bild 3). Oberhalb und unterhalb dieser Tasche wird das FBV-System eingebaut, um diese Bereiche der Deckenplatte abzudichten. Der untere Teil der FBV-Bahn wird um eine Holzlatte geschlagen und verwahrt. Sie muss lang genug sein, um später den Anschluss der Bahnen aus dem Deckenbereich mit der Wand herstellen zu können. Außerdem wird sie durch Abdeckung mit einer weiteren Schutzfolie gegen Verschmutzung, Beschädigung und UV-Einstrahlung geschützt (Bild 4).

4 | Von links oben gut zu sehen: schwarze Schutzfolie, SikaProof A+12, Auflagertasche, SikaProof A+12 mit Holzlattenschutz sowie Einfüll- und Rüttelrohre

4 | Von links oben gut zu sehen: schwarze Schutzfolie, SikaProof A+12, Auflagertasche, SikaProof A+12 mit Holzlattenschutz sowie Einfüll- und Rüttelrohre

Credit/Quelle: Sika Deutschland

Weiterentwickeltes Frischbetonverbundsystem SikaProof A+

Mit der verwahrten und geschützten FBV-Bahn ober- und unterhalb der Decke sind die Anschlussbereiche bereits eingebaut (Bild 5), aber der Anschluss von der Decke zur Wand erfolgt erst in vier bis fünf Jahren. Hier sieht der erfahrene Abdichtungsspezialist Lehmberg keine Probleme: „Auch nach diesem längeren Zeitraum können wir den Übergang der vorhandenen zur neuen FBV-Bahn herstellen. Das SikaProof-

Material lässt sich sehr gut thermisch fügen und kann auch nach langer Offenliegezeit verbunden werden.“

5 | Fertig installierter Langzeitschutz (schwarze Schutzfolien oben und unten) in einer Ebene

5 | Fertig installierter Langzeitschutz (schwarze Schutzfolien oben und unten) in einer Ebene

Credit/Quelle: Sika Deutschland

Rein optisch hat sich das neue SikaProof System zumindest auf der Außenseite mit der Kunststoffbahn aus flexiblen Polyolefinen (FPO) kaum verändert. Vlies und Dichtstoff der Innenseite wurden jedoch ersetzt durch eine zementmodifizierte Hybridverbundschicht auf TPO-Basis (thermoplastische Olefine). „Die Bahnen werden in einem Produktionsvorgang hergestellt und durch die kunststoffbasierte Oberfläche lassen sie sich leicht mit Schweißautomaten thermisch miteinander verbinden. Das ist ein entscheidender Vorteil, weil man durch diese Ausführung ganz andere Nahtfestigkeiten erreichen kann und die handwerkliche Sicherheit bei der Ausführung viel größer ist“, beschreibt Marco Bloch die Vorteile des neuen SikaProof A+ Systems. „Nach 28 Tagen wird eine deutlich höhere Festigkeit aus dem Haftverbund erreicht als bisher. Die Sicherheit des Frischbetonverbundsystems beim Hinterlaufschutz und der Rissüberbrückungsfähigkeit ist dabei unverändert hoch.“

Ausblick

Seit Anfang 2025 steht die Verlegung des Frischbetonverbundsystems in der Bodenplatte an. Dieser Abschnitt wird ebenfalls von der August Reiners Bauunternehmung GmbH ausgeführt. Wegen der großen Massen wird die Sohle in zwei Teilabschnitten betoniert. Danach folgt die Herstellung der Innenschalen, die verschiedenen statischen Randbedingungen unterliegen. Deswegen wird ein Teil der Innenschalen etwas früher hergestellt. Für den Vortrieb der bergmännischen Abschnitte müssen die Innenschalen in Nord und Süd in Ebene E-5 hergestellt werden und in West und Ost in der Ebene E-3.