Projekt Palomino:

Erster Doppelschildvortrieb in der Dominikanischen Republik

13,5 km lang ist der Zulauftunnel des neuen Wasserkraftwerkes Palomino in der Dominikanischen Republik. 12,4 km hat die technisch anspruchsvolle Doppelschild-Tunnelbohrmaschine S-494 mit dem Namen „Anacaona“ von Herrenknecht aufgefahren. Eine projektspezifisch abgestimmte Baustellenlogistik führte zu durchgehend hohen Vortriebsleistungen und einem Projektrekord von 1.091,65 m Tunnel im Monat.

1 Inselpioniere

Die Doppelschild-TBM „Anacaona“ (4.5 m Durchmesser) (Bild 1) begann ihre Arbeit dort, wo 1492 Kolumbus‘ erste große Entdeckungstour endete. Auf der Karibikinsel Hispaniola, die sich heute die Länder Haiti und die Dominikanische Republik teilen. Kolumbus‘ Flaggschiff Santa Maria blieb nach wochenlanger Reise auf einer Sandbank vor der Insel stecken. Dem Mythos nach wurde das Eroberungsschiff anschließend zersägt und die spanischen Eroberer verwendeten die Balken zum Bau ihrer ersten Häuser auf der Insel.

Heute, über 600 Jahre nach Kolumbus‘ Ankunft, feiert die Insel Premieren anderer Art. Denn als erste Baufirma orderte Construtora Norberto Odebrecht S.A. 2008 eine technisch anspruchsvolle Doppelschild-TBM von Herrenknecht in die Dominikanische Republik. Das Baustellenteam taufte die 615 t schwere und 252 m lange TBM S-494 auf „Anacaona“, dem Namen einer Königin des Urvolkes Tainos, das zu Zeiten von Kolumbus Hispaniola besiedelte. „Anacaona“ wehrte sich damals gegen die spanischen Eroberer; den Inselbewohnern ist sie bis heute im kollektiven Gedächtnis geblieben.

Odebrecht realisiert mit „Anacaona“ immerhin ein Pionierprojekt: Den Bau des ersten Tunnels der Insel mit Tübbingauskleidung (4,36 m Außen- und 3,96 m Innendurchmesser), in diesem Fall mit Schalungs-equipment von Herrenknecht Formwork Technology. Durch diese Röhre wird künftig Wasser der Flüsse Rio Yaque del Sur und Blanco geleitet werden, um die Turbinen des neuen Wasserkraftwerks Palomino im Südwesten des Inselstaates anzutreiben.

2 Projekt Palomino

Die Regierung der Dominikanischen Republik beauftragte 2009 den brasilianischen Baukonzern Odebrecht mit dem Bau von Palomino. Sie forcierte damit ein weltweites Anliegen: Den Ausbau regenerativer Energien zu einer umweltschonenderen Versorgung. Mit Palomino sollen künftig 80 MW grüner Strom erzeugt und in das einheimische Netz gespeist werden. Diese Menge würde den Import von 400.000 Barrel (63 Mio. Liter) Erdöl überflüssig machen. Die Inselrepublik will dadurch ihre Abhängigkeit von fossilen Brennstoffen reduzieren (Tabelle 1).

Für Palomino bedurfte es einer unterirdischen Röhre vom Stausee südlich des höchsten Bergs der Karibik, Pico Duarte, zum Maschinenhaus nahe des Dorfes Bohechio. Sie führt durch den mächtigen Gebirgszug Cordillera Central (Bild 2). Es war geplant, 11,3 km des Tunnels mit einem Außendurchmesser von 4,36 m maschinell aufzufahren, die verbleibenden 2,2 km sollten bergmännisch vorgetrieben werden. Nach den guten Vortriebsleistungen der ersten 12 Monate entschied das Baustellen-Management 1,2 km der konventionellen Strecke mit der Tunnelbohrmaschine aufzufahren. Der Vortrieb sollte in einem Zug erfolgen: Es waren keine Zwischenangriffe für Revisionen geplant.

3 Geologische Herausforderungen

Was viele vom karibischen Urlaubsziel nicht wissen: fernab der Strände bietet die Insel eine imposante Bergwelt. Unter den 5 Gebirgszügen, die die Insel Hispaniola von Südost nach Nordwest durchziehen, ist Cordillera Central mit einer Länge von 250 km dominierend (Bild 2). Diese Region wird auch „Dominikanische Alpen“ genannt – die Herrenknecht-Mitarbeiter aus Schwanau fühlten sich eher an die Landschaft des Schwarzwaldes erinnert.

• Ventura-Formation:

Mergel, Sandstein und Kalkstein

• Tireo-Formation:

Andesit, Basalt und Granodiorite.

Das geologische Gutachten ergab, dass der Zulauftunnel für Palomino durch 2 sehr unterschiedliche geologische Schichten verlaufen wird: die Ventura- und die Tireo-Formation. Im ersten Baugrund, der 6.590 m langen Ventura-Formation, liegt überwiegend weiches und lockeres Gestein übereinander, weshalb hier mit Störzonen gerechnet wurde. Beim Bohren hätte hier der Gebirgshimmel über „Anacaona“ einbrechen, Material in den Bohrkopf eindringen und ihn blockieren können. Bei Überdeckungen von bis zu 525 m barg diese Schicht noch ein weiteres Risiko: enormer Druck auf die Maschine und den ausgebrochenen Tunnel.

Mit völlig anderen Bedingungen rechneten die Ingenieure im zweiten Baugrund, der Tireo-Formation. Das Gestein ist hier so fest, dass ursprünglich auf je 500 m3 ausgebrochenes Gestein ein Wechsel der Schneidrollen des Bohrkopfes geplant wurde. Das bedeutete auf dieser Strecke von 5.845 m alles in allem 196 Stopps. Hinzu kam die generelle Möglichkeit, Grundwasser führende Schichten könnten auf der Tunneltrasse liegen. Die Ingenieure rechneten aufgrund dieser geologischen und hydrologischen Prognose für Palomino mit entsprechend hohen Anforderungen an den maschinellen Vortrieb.

4 Doppelschild-TBM für das Projekt Palomino

Im Februar 2008 beauftragte Odebrecht die Herrenknecht AG zur Lieferung einer Doppelschild-TBM. Hohe Erfahrungswerte und Know-How der beiden Unternehmen führten zum projektspezifischen Design und der Herstellung des Doppelschildes „Anacaona“ (Tabelle 2).

„Anacaona“ wurde mit einer Vortriebspresskraft von 19.792 kN ausgerüstet, um der Gefahr vorzubeugen stecken zu bleiben. Die Konstrukteure berechneten eine geforderte Mindestvortriebskraft entsprechend der maximalen Belastbarkeit der Abbauwerkzeuge (Disken) im Bohrkopf und der zu erwartenden Reibung zwischen Schild, Erdreich und Nachschleppkraft für den Nachläufer (Rollreibung der Fahrwerke und Berg-auf-Fahrt).

Weltweit haben Doppelschilde in diversen Projekten eine sehr gute Performance gezeigt und schnell, sicher und erfolgreich Tunnel in unterschiedlichen Gesteinsschichten aufgefahren. Sie sind eine zuverlässige Lösung, wenn die Geologen wie für Palomino heterogene Baugründe vorhersagen, größere Störzonen inbegriffen. Doppelschilde sind dann auf der sicheren Seite, sie beherrschen 2 Vortriebstechniken: den Doppelschild- und den Einfachschildmodus.

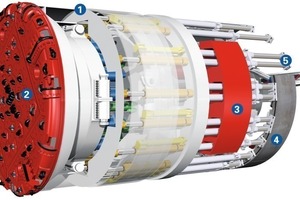

Das Prinzip der Doppelschild-TBM (Bild 3): Im vorderen Teil der Maschine befindet sich der Frontschild (1) und der Bohrkopf (2). Viele TBM können nur weiterbohren, nachdem ein kompletter Ring aus Tübbingen gesetzt wurde. „Anacaona“ kann beides gleichzeitig. Während die TBM sich durch den Untergrund wühlt, fahren die Maschinenführer Zylinder aus, die die Gripperschuhe (3) seitlich an die gebohrte Tunnelwand pressen. Durch sie werden die beim Bohren auftretenden Reaktionskräfte – Drehmoment und Längskräfte – in das Gebirge abgeleitet. Diese Trennung des Kräfteflusses ermöglicht „Anacoana“ das Multitasking. Während sie vorne bohrt, kann sie im Schutz des hinteren Schildbereiches unabhängig vom Vortrieb einen Ring aus Tübbingen (4) setzen. Doppelschilde sind prädestiniert für das Auffahren langer Tunnel im Hartgestein. Ist der Fels aber nicht solide genug, um die Gripperschuhe auszufahren, die sich gegen den Fels verspannen, kann die Maschine auf den Einfachschild-Modus wechseln. Nach Abschluss eines Vorschubtaktes werden die Gripperschuhe eingefahren und der hintere Maschinenabschnitt durch die Hilfsvortriebs-pressen (5) gegen das Frontschild vorgeschoben.

Zu den maßgebenden Eigenschaften und Vorzügen einer Doppelschild-TBM zählen:

• Simultaner Vortrieb und Ringbau

• Zwei Vortriebstechniken: Doppelschild- und Einfachschildmodus

• Flexible Anpassung an den jeweiligen Baugrund

• Trennung des Kräfteflusses von Drehmoment und Längskräften

• Enge Kurvenradien möglich.

Den Rekord unter diesen leistungsfähigen Maschinen hält im Übrigen der Herrenknecht-Doppelschild S-373 für das Projekt Cabrera. Er bohrte sich 2008 für einen Eisenbahntunnel zwischen Valencia und Madrid in nur 1 Monat 1.688 m in den Fels und setzte 1.055 Tübbingringe - und damit Weltbestmarken im Tunnelvortrieb mit Doppelschilden. Lässt sich ein solcher Rekord auch für das Pionierprojekt im karibischen Baugrund wiederholen? Nicht jeder Berg erlaubt solche Geschwindigkeiten.

Im Februar 2009 wurde nach der Werksabnahme am Herrenknecht-Standort in Schwanau (Süddeutschland) begonnen, die S-494 in Containern zu verpacken und zu verschicken, um sie an ihrem Einsatzort in der Dominikanischen Republik zu montieren. Bauherr und Bauunternehmer hatten im Vorfeld die lokale Infrastruktur so gut vorbereitet, dass selbst der Antrieb - der größten einteiligen Komponente der Kolli-Liste - mit einem Gewicht von 67.000 kg und Maßen von 3 x 5 x 4 m mit dem Lkw problemlos vom Hafen in La Haina an die abgelegene Baustelle transportiert werden konnte.

Am 17. August 2009 begann dann „Anacaona“ mit ihren Rollmeißeln das Gestein der Ventura-Schicht zu zermalmen und untertassengroße Brocken aus dem Fels zu brechen (Bild 4).

5 Baustelleneinrichtung und -logistik

Der erfahrene Tunnelbauer Odebrecht kaufte nicht nur die TBM, sondern orderte 2008 umfangreiches Equipment und Serviceleistungen von Herrenknecht und seinen Konzernspezialisten. Durch dieses Full-Range-Konzept konnten bereits im Vorfeld technische Schnittstellen optimiert werden. Übergeordnetes Ziel sind durchgängig hohe Leistungen und optimierte Abläufe im Gesamtprozess der Tunnelproduktion.

Einzelne Komponenten des Konzepts für das Projekt Palomino waren:

• Eine temporäre Tübbingfabrik von Herrenknecht Formwork Technology GmbH

• Steuerleitsystem von VMT Gesellschaft für Vermessungstechnologie mbH

• Baustellenservice von UTS Underground Technology Services GmbH

• Schienengebundene Transportsysteme von MSD Maschinen- und Stahlbau Dresden.

28 Mitarbeiter von Underground Technology Services GmbH (UTS) reisten im Auftrag von Odebrecht im Mai 2009 mit „Anacaona“ auf die Insel. Das Personal von UTS organisiert und koordiniert Experten-Teams für die Baustelle: seien das TBM-Fahrer und -Supervisor, Mechaniker, Elektriker und andere Tunnelfachexperten. Für den maschinellen Vortrieb in Palomino stellte Odebrecht weitere 200 Arbeiter ein, die in 3 Schichten 24 Stunden/Tag und 7 Tage/Woche arbeiteten. 120 Arbeiter kehrten täglich im Tunnel ein und aus, nicht nur um TBM-Betrieb und Wartung aufrecht zu halten, sondern auch für die Reinigung des Tunnels, die Prüfung und Reparatur der Tunnelgleise, die primäre und sekundäre Verpressung sowie Konsolidierungsinjektionen, Reparaturen an Tübbingen und topographische Prüfungen. Das Steuerleitsystem der TBM wurde von Odebrechts Vermesserteam bedient nach einer intensiven Einweisung auf der Baustelle durch die Spezialisten von VMT. Über die gesamte Vortriebsdauer stand VMT mit Rat und Tat zur Verfügung, wenn es um die Datenauswertung und Problemlösungen ging. Hätte Kolumbus damals diese Unterstützung gehabt, wäre seine Santa Maria vermutlich nicht auf einer Sandbank gestrandet.

Durch Räumer am Bohrkopf wurde das durch die Schneidrollen abgebaute Gestein von Palomino hinter den Bohrkopf von „Anacaona“ auf eine Bandanlage befördert. Von dort wurde es auf Waggons der Züge von Maschinen- und Stahlbau Dresen (MSD) geladen. Der Spezialist für Transport und Logistik hat die Züge für Palomino so konzipiert, dass sie 2 Aufgaben haben. Die eine Hälfte der Loren eines Zuges räumte den Abraum von 2 Bohrhüben weg. Die andere transportierte 8 Tübbinge für den Bau zweier neuer Ringe. Durch diese „double-stroke trains“ konnte viel Zeit gewonnen werden.

6 Tübbing-Design und –Produktion

Damit die Tübbingauskleidung den schwierigen geologischen Bedingungen und hohen Gebirgslasten standhalten konnte, forderte Odebrecht Toleranzen im Zehntelmillimeterbereich. Für Palomino entwickelten die Ingenieure von Herrenknecht Formwork spezielle Schalungen mittels 3D-Modelling. Dies ermöglichte einen unkomplizierten Austausch der Daten zwischen Odebrecht, Herrenknecht Formwork und dem Lieferanten für die Bewehrung.

Das Tübbingring-Design für einen Tunnel umfasst die Ringteilung, d.h. aus wie vielen Segmenten sich ein Ring zusammensetzt, die Form der Segmente (universal, hexagonal oder trapezförmig) sowie ihrer Dicke und Länge (Tabelle 3). Der Tübbing-Ring für Palomino setzte sich aus vier 1,3 m langen Segmenten in Form von Trapezen zusammen (Bild 5).

Herrenknecht Formwork erhielt im Juli 2008 den Auftrag von Odebrecht, das Equipment zur Produktion der Betontübbinge zu konstruieren und zu liefern. Schon einige Monate vor dem Vortriebsstart schickten die Mitarbeiter von Formwork Präzisionsschalungen und Handlinggeräte auf die Insel. Arbeiter von Odebrecht errichteten nahe der Baustelle eine temporäre Tübbingfabrik mit Lager und eigenem Steinbruch. Der dort eingesetzte Brecher zerkleinerte 100 t/h Gestein; einerseits für den Feinkies für die Hohlräume zwischen Tübbing und Fels, andererseits für die mobile Tübbingfabrik. Lokale Arbeiter wurden rekrutiert und intensiv in die verschiedenen Arbeitsschritte der Tübbing-Produktion eingearbeitet.

Diese Vorhut war notwendig, damit der Beton für die Tübbinge 4 Wochen lang erhärten und seine geforderte Festigkeit erreichen konnte. Für Palomino produzierten die Arbeiter Tübbinge für 3 Monate im Voraus. Rund 8.300 Tübbinge (2.075 Ringe) lagen deshalb schon im karibischen Lager bevor der Vortrieb überhaupt startete (Bild 6). 87 Tage früher als ge-

plant schalten die Arbeiter dann das Segment Nr. 37.907 aus - der letzte Tübbing für Palomino war fertig. Insgesamt wurden für die Segmente 35.490 m³ Beton verarbeitet. Zum Vergleich: Für 1 m³ werden rd. 2.000 kg Kies und Sand verarbeitet.

Im Schnitt setzte „Anacaona“ für Palomino 9 Ringe pro Tag. Sie benötigte dafür nur 10 bis 15 Minuten Ringbauzeit. Fädelte man 9.549 dieser Ringe wie zu einer Kette auf, erreicht man die volle Länge des Palomino-Tunnels.

7 Mit „Anacaona“ Meter machen

Die Vorteile der Doppelschild-TBM „Anacaona“ brachte Marco Della Casa, Herrenknecht-Ingenieur auf den Punkt: „Damit kann man richtig Meter machen“. Und das hat sie seit Baubeginn im August 2009 auch gezeigt. Auf der Baustelle habe die TBM schnell den Spitznamen „Ferrari“ bekommen, berichteten Arbeiter. Mit 1.400 kW Antriebsleistung, rd. 1.900 PS, bohrte sich der Bohrkopf von „Anacaona“ Tag für Tag in das Gebirge. Das entspricht einer Leistung von immerhin 3 Formel-1-Boliden.

Die vereinbarten 22 m Vortriebsleistung pro Tag übertraf „Anacona“ weit: die durchschnittliche Tagesleistung betrug 30,59 m. An ihren besten Tagen schafften die TBM-Fahrer mit ihr sogar über 50 m Vortrieb. Ist der Fels zu instabil, um das Gripper-System zu nutzen, kann die Maschine darauf reagieren, indem sie auf den Einfachschildmodus wechselt. Der teleskopierbare Frontschild wird zusammengefahren. Der Maschinenführer treibt die gesamte Maschine dann mit den Hilfsvortriebspressen vor, die sich am letzten gesetzten Tübbingring abstützen. „Rund 10 Mal mussten wir in Palomino den Schildvortrieb einschalten, um Störzonen sicher zu durchfahren“, erläuterte TBM-Ingenieur Della Casa. Doch beinahe die komplette Länge des Zulauftunnels - 99,9 % - konnte kontinuierlich im Doppelschildmodus aufgefahren werden. Das kam den Rekordzahlen der Doppelschild-TBM S-373 aus Spanien sehr nahe (Tabelle 4).

Statt der 122 eingeplanten Schneidrollen in der Ventura-Schicht verbrauchte „Anacaona“ gerade mal 4. Auch im sehr soliden Tireo-Abschnitt wechselten die Ingenieure nur 137 Schneidrollen aus. Das waren 59 weniger als geplant. Die Losgrenze der Röhre wurde sogar über 1 km nach hinten verschoben: Von 11,2 auf 12,4 km, da der Bauherr den sehr guten Lauf dieser Maschine ausnutzen wollte.

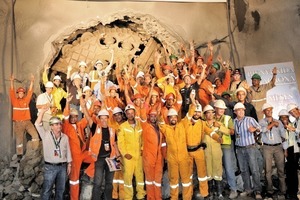

Am 23. März 2011, nach nur 9 Monaten im Tunnel, schaffte „Anacaona“ den Durchbruch rd. 5 Monate früher als geplant, die Verlängerung der Maschinentrasse um 1,2 km eingerechnet (Bild 7).

8 Fazit und Ausblick

Die Lernkurve auf der Baustelle Palomino zeigte steil nach oben: Die Tunnelbauer des brasilianischen Baukonzerns Odebrecht erreichten bereits nach wenigen Wochen mit der Doppelschild-TBM S-494 Vortriebswerte von über 150 m/Woche. 99,9 % der gesamten Vortriebslänge konnte der erste Doppelschild der Insel kontinuierlich auffahren, d.h. gleichzeitig Vortrieb leisten und Ringe setzen. „Anacaona“ arbeitete besonders effektiv, sobald der Fels hohe Festigkeiten vorwies.

Neben der Tunnelbohrmaschine lieferten die Konzernspezialisten von Herrenknecht eine temporäre Tübbingfabrik, Steuerleit- sowie Transportsysteme und organisierten Tunnelfachpersonal. Diese bestmöglich aufeinander abgestimmte Logistik und die verlässliche Zusammenarbeit von Odebrecht und Herrenknecht machten die Erfolgsfahrt durch karibisches Gestein möglich. Mit dem frühzeitigen Abschluss der Vortriebsarbeiten steht der Inbetriebnahme des Wasserkraftwerkes Palomino Ende 2012 nichts mehr im Wege.