Außergewöhnliches Verfahren: Einschwimm- und Absenktunnel für Weserquerung bei Bremen

Um die Verkehrssituation im nordwestdeutschen Raum und den Anschluss an das internationale Fernstraßennetz für Güterverkehrszentrum, Hafen und Flughafen zu verbessern, wird aktuell die A281 bei Bremen ausgebaut. Hier wird die noch vorhandene Lücke in der hoch frequentierten Ringautobahn, die westliche Eckverbindung zwischen A1 und A27, mit einem Absenktunnel in der Weser geschlossen. Der folgende Beitrag stellt das nicht ganz alltägliche Tunnelprojekt mit seinen Besonderheiten vor und gibt einen Überblick über den Stand der Arbeiten.

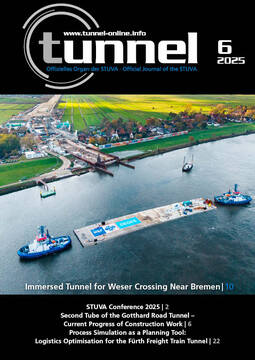

1 | Herzstück des Lückenschlusses der A281 bei Bremen ist der fast 1,1 km lange Einschwimm- und Absenktunnel in der Weser

1 | Herzstück des Lückenschlusses der A281 bei Bremen ist der fast 1,1 km lange Einschwimm- und Absenktunnel in der Weser

Credit/Quelle: Wayss & Freytag

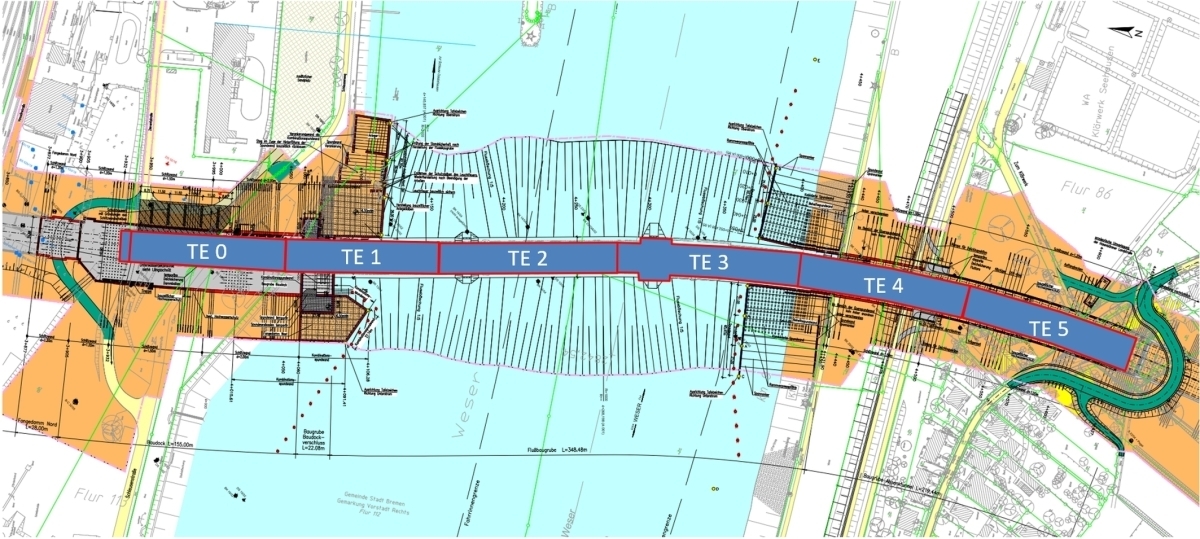

Die Unterquerung der Weser und damit der Lückenschluss auf der A281 zwischen der A1 und A27 ist ein wichtiges Projekt zur Entlastung der beiden Autobahnen und der städtischen Einfallstraßen der Hansestadt Bremen. Das Projekt wurde von der DEGES (Deutsche Einheit Fernstraßenplanungs- und -bau GmbH) im Auftrag der Autobahn GmbH des Bundes an die Wayss & Freytag Ingenieurbau AG vergeben. Es umfasst den Bau der insgesamt ca. 4,8 km langen, vierstreifigen Autobahntrasse inklusive der Weserquerung mit einem rund 1,1 km langen Absenktunnel (Bild 1). Durch die parallele Herstellung von jeweils zwei Absenkelementen in einem externen Trockendock kann eine Bauzeitersparnis von etwa zwei Jahren erreicht werden. Begonnen haben die Arbeiten im Sommer 2023, und für 2030 ist die Inbetriebnahme der südwestlichen Eckverbindung vorgesehen.

1 Projektbeschreibung und Besonderheiten

Einer der beiden letzten noch zu bauenden Abschnitte der A281 befindet sich zwischen den bereits bestehenden Anschlussstellen Seehausen im Süden und Gröpelingen im Norden Bremens. Herzstück der neuen Autobahntrasse ist der Einschwimm- und Absenktunnel (E/A-Tunnel) der Weserquerung. Die insgesamt sechs Tunnelelemente werden in einem Trockendock in Bremerhaven hergestellt, auf der Weser bis zur etwa 60 km entfernten Baustelle geschleppt (Bild 2) und dort nach einer Zwischenlagerung im Bremer Industriehafen in die ausgebaggerte Rinne in der Weser abgesenkt.

2 | Insgesamt sechs Tunnelelemente werden in einem Trockendock in Bremerhaven hergestellt und auf der Weser bis zur etwa 60 km entfernten Baustelle geschleppt

2 | Insgesamt sechs Tunnelelemente werden in einem Trockendock in Bremerhaven hergestellt und auf der Weser bis zur etwa 60 km entfernten Baustelle geschleppt

Credit/Quelle: Eric Shambroom Photography

Besonderes Augenmerk liegt auf dem Hochwasserschutz, weil die Baugruben auf beiden Seiten der Weser von der Tide beeinflusst sind. Da die vorhandene Hochwasserschutzwand auf der Nordseite und der Deich auf der Südseite für die Arbeiten geöffnet werden müssen, wird der Hochwasserschutz auf die Verbauwände aufgesetzt und um die Absenkbaugruben geführt.

Folgende Leistungen werden unter anderen erbracht:

Kampfmittelsondierung und -bergung im Tunnelbereich und in der Weser

Herstellen der Baugruben für Tröge, Einschwimm-/Absenkelemente und Tunnel in offener Bauweise auf der Nord- und Südseite

Bau einer Schutzgalerie im Bereich der Schlackenkippe des Stahlwerks von Arcelor Mittal Bremen (AMB)

Trogbauwerke für die Nord- und Südseite im Anschluss an die Tunnelbauwerke

Tunnelabschnitte im nördlichen und südlichen Bereich in offener Bauweise

Tunnel im Einschwimm- und Absenkverfahren

(E/A-Verfahren) inklusive der Baggerarbeiten für die Absenkrinne in der Weser

Herstellen der Schlussfuge

Bau der Betriebsgebäude jeweils auf der Nord- und Südseite

Straßenbau auf gesamter Länge

Landschaftsbauwerke

Die logistische Herausforderung stellt sich durch die Produktion der Absenkelemente in Bremerhaven, den Schleppvorgang nach Bremen zur Zwischenlagerung sowie durch das eigentliche Absenken in der Weser. Hinzu kommen Besonderheiten wie der Tidenhub der Weser von ca. 4 m in Bremen, die wechselnden Strömungsrichtungen und -geschwindigkeiten, der Schiffsverkehr, die Nassbaggerarbeiten für die Absenkrinne in der Weser und die bis zu 20 m tiefen Baugruben mit den vorhandenen Altlasten in Form von Schlackeablagerungen der benachbarten Stahlhütte der Arcelor Mittal Bremen. Herausfordernd ist zudem die Dichtheit des finalen Bauwerks, das einem Druck von über 25 m Wassersäule ausgesetzt ist.

Das Gesamtprojekt gliedert sich in die vier Teilprojekte

Nord: Sämtliche Bautätigkeiten nördlich des Absenktunnels

Süd: Sämtliche Bautätigkeiten südlich des Absenktunnels

Bremerhaven: Die Herstellung der Absenkelemente im Trockendock

Weser: Transport, Einschwimmen und Absenken der Tunnelelemente in der Weser. Bei einem Tidenhub von 4 m und laufendem Schiffsverkehr werden die Absenkrinne ausgebaggert und die Elemente nacheinander dort abgesenkt.

2 Bodenbeschaffenheit

Der gesamte Projektabschnitt liegt im Marschgebiet der Weserniederung. Unter dem Oberboden befinden sich Auffüllungen, im Wesentlichen geprägt von der industriellen Nutzung des Geländes an der Nordseite. Die Auffüllungen bestehen aus umgelagerten bindigen Böden und Sanden mit unterschiedlichem Gehalt an Fremdbestandteilen (u. a. Bauschutt, Schlacke).

Auf dem AMB-Gelände kommen mehrere Meter starke Eisenhüttenschlacken (überwiegend Hochofenschlacken) vor, die erheblich verfestigt sind.

Unter den Auffüllungen stehen mehrere Meter mächtige, gering konsolidierte schluffige, tonige, auch organische Bodenarten an, wie Wesermarschböden aus Auelehm und örtlich Torf; am Weserufer und in der Weser fehlen die Marschböden. Unterlagert werden die Marschböden von holozänen Sanden und pleistozänen fluviatilen Sanden der Weserniederterrasse aus der Weichsel- und der Saale-Kaltzeit mit flächenhafter Verbreitung.

Mit zunehmender Tiefe werden die Sande gröber und enthalten Kiese sowie Stein- und Blockbeimengungen. Darunter folgen Beckenablagerungen der Lauenburger Schichten aus der Elster-Kaltzeit, im Wesentlichen als Feinsande.

3 Verwertungskonzept

Von der DEGES wurde ein Entsorgungs- bzw. Verwertungskonzept aller im Projekt auszubauender und einzubauender Böden erstellt. Dementsprechend werden die gewonnenen Böden und Auffüllungen als Baustoffe im Erd- und Straßenbau sowie zur Verfüllung von Baugruben wieder eingebaut bzw. wiederverwendet. Ausgenommen davon sind Böden, die im Rahmen der Nassbaggerarbeiten in der Weser gewonnen oder dort abgelagert werden. Dieses Baggergut wird in Klappstellen in der Außenweser abgelagert bzw. aus Sandentnahmestellen in der Außenweser gewonnen.

4 Tiefe Baugruben Nord und Süd

4.1 Baugrube nördlich der Weser

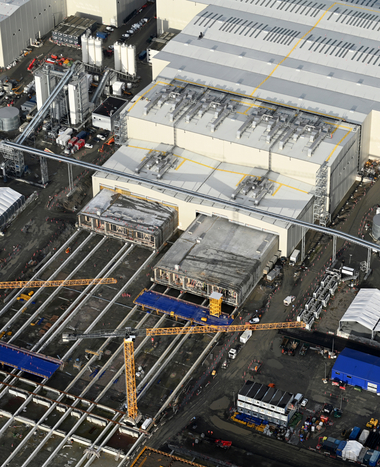

Im nördlichen Projektbereich befinden sich ein Stahlwerk von Arcelor Mittal Bremen mit Schlackenkippe und Gleisfeldern sowie ein Zementwerk der Holcim AG (Bild 3). Hier kommen infolge der industriellen Nutzung Auffüllungen und großflächige Geländeaufhöhungen vor. Die Trasse verläuft durch das Gelände des Stahlwerks mit kreuzendem Lkw- und Bahnverkehr. Da der Stahl im Schichtbetrieb 24/7 produziert wird, muss der ungestörte Werksverkehr auf den Straßen und Bahngleisen gewährleistet sein.

3 | Blick auf die Baustelle Nord und das Industriegelände von Arcelor Mittal Bremen

3 | Blick auf die Baustelle Nord und das Industriegelände von Arcelor Mittal Bremen

Credit/Quelle: Wayss & Freytag

4 | Ausbaggern der Baugrube im Abschnitt N4

4 | Ausbaggern der Baugrube im Abschnitt N4

Credit/Quelle: Eric Shambroom Photography

Hinzu kommen Leitungsumlegungen sowohl der werkseigenen Ver- und Entsorgung als auch öffentlicher Versorger. Durch die industrielle Vorbelastung sind große Teile von Boden und Grundwasser im Bereich der Baugruben kontaminiert. Das geförderte Grund- und Lenzwasser wird in Wasseraufbereitungsanlagen kontrolliert gereinigt und entsorgt. Das Baugelände wird zudem vorab und auch baubegleitend auf Kampfmittel untersucht und beräumt. Dabei wird sowohl über als auch unter Wasser in der Weser sowie in angrenzenden Bereichen alles nach möglichen Bomben aus dem Zweiten Weltkrieg abgesucht.

Die Baugrube ist in vier wasserdichte Abschnitte (Nord 1 bis Nord 4) unterteilt, die sich an die Absenkrinne im Norden anschließen und sowohl ein Gleisfeld als auch die Werkstraßen von AMB queren. Der Höhenunterschied zwischen der tiefst- (N4) und der höchstgelegenen Baugrubensohle (N1) beträgt etwa 12 m. Die einzelnen Baugrubenabschnitte sind durch wasserdichte Querschotts voneinander getrennt. Die Baugruben N4 (Bild 4) und N2 werden zuerst hergestellt, damit der Tunnel in offener Bauweise frühestmöglich gebaut, verfüllt und überschüttet werden kann und den Werksverkehr von AMB möglichst wenig beeinträchtigt. Dadurch wird gewährleistet, dass der Anschluss zu den Absenkelementen rechtzeitig fertiggestellt ist. An die offene Tunnelbauweise schließt sich die Trogbauweise an. Auf diesem Trog sitzt die Schutzgalerie, die insgesamt noch einmal rund 565 m weit in den Norden reicht und vor Funkenflug aus der Schlackenkippe schützen soll.

4.2 Baugrube südlich der Weser

5 | Südliche Baustelle in Seehausen mit der Spundwand zur Weser vorne im Bild

5 | Südliche Baustelle in Seehausen mit der Spundwand zur Weser vorne im Bild

Credit/Quelle: Eric Shambroom Photography

ImI Gegensatz zum industriell genutzten nördlichen Bauabschnitt führt die Trasse im Süden durch den Ort Seehausen und kreuzt dabei die Hasenbürener Landstraße. Zur Aufrechterhaltung des Verkehrs wird eine Umfahrung mit Behelfsbrücke über die nördlichste Baugrube auf der Südseite eingerichtet (Bild 5).

4.3 Bauablauf

Die Bauabläufe im Norden und Süden ähneln sich. Zuerst erfolgt der vertikale Verbau aus Schlitz-, Bohrpfahl- oder Spundwänden. Nach dem Voraushub bringt man, abhängig von der Baugrubentiefe, bis zu drei Ankerlagen ein. Der anschließende Trockenaushub erfolgt im Schutz einer Grundwasserabsenkung. Es folgt ein Nassaushub in der gefluteten Baugrube. Nach Reinigung der Aushubsohle werden GEWI-Pfähle zur Auftriebssicherung von Pontons aus gebohrt und die Pfahlköpfe von Tauchern montiert. Im Anschluss beginnt der Einbau des Unterwasserbetons im Kontraktorverfahren. Ist die Betonfestigkeit erreicht, wird die Baugrube gelenzt.

5 Herstellung der Absenkelemente im Trockendock

Da die beiden Tunnelportale nicht in einer Linie liegen, beschreibt der Tunnel im Bereich der Weser eine S-Kurve. Dadurch erhält jedes der sechs Elemente eine individuelle Krümmung entsprechend der Trassenführung in alle drei Richtungen. Die Autobahn führt mit einem Gefälle von 4 % in den Tunnel, windet sich in der S-Kurve unter Wasser und steigt auf der anderen Seite ebenfalls mit 4 % wieder zurück an die Erdoberfläche. Auf diese Weise erhielt man die kürzestmögliche Strecke für den letzten Abschnitt der A281.

6 | Fertigstellung der ersten beiden Einschwimm- und Absenkelemente im Trockendock in Bremerhaven. Gut zu sehen ist hier die Krümmung der Trasse

6 | Fertigstellung der ersten beiden Einschwimm- und Absenkelemente im Trockendock in Bremerhaven. Gut zu sehen ist hier die Krümmung der Trasse

Credit/Quelle: Eric Shambroom Photography

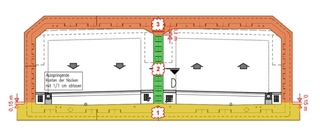

Die Tunnelabsenkelemente enthalten wie die Rampen und Streckenbauwerke zu den Anschlussstellen der A281 zwei Fahrbahnen je Fahrtrichtung. Die insgesamt sechs Absenkelemente werden im Trockendock in Bremerhaven hergestellt (Bild 6). Das Tragwerkssystem des Tunnels ist ein geschlossener, biegesteifer, zweizelliger Rechteckrahmen. Die Tunneldecke erhält auf der Innenseite in den Rahmenecken eine Voute. Die Tunnelsohle wird über die Außenkanten der Tunnelwände hinausgeführt, sodass seitliche Sporne ausgebildet werden. Unter Berücksichtigung der polygonalen Herstellung der Tunnelblöcke wurde die Breite des Notgehwegs auf 1,02 m vergrößert. Die freizuhaltende Durchfahrtshöhe beträgt 4,70 m.

Die Breite der Elemente beträgt über die Sporne etwas über 23,00 m und die Höhe von Unterkante Sohle bis Oberkante Decke ca. 8,50 m. Nur im Streckenabschnitt der Pannenbuchten und der Lüfternischen beträgt die Gesamtbreite ca. 28,00 m und die Gesamthöhe ca. 10,00 m. Die Länge der Elemente variiert zwischen 115 und 125 m, die sich aus 12 bzw. 13 Einzelblöcken von 9,50 m zusammensetzen.

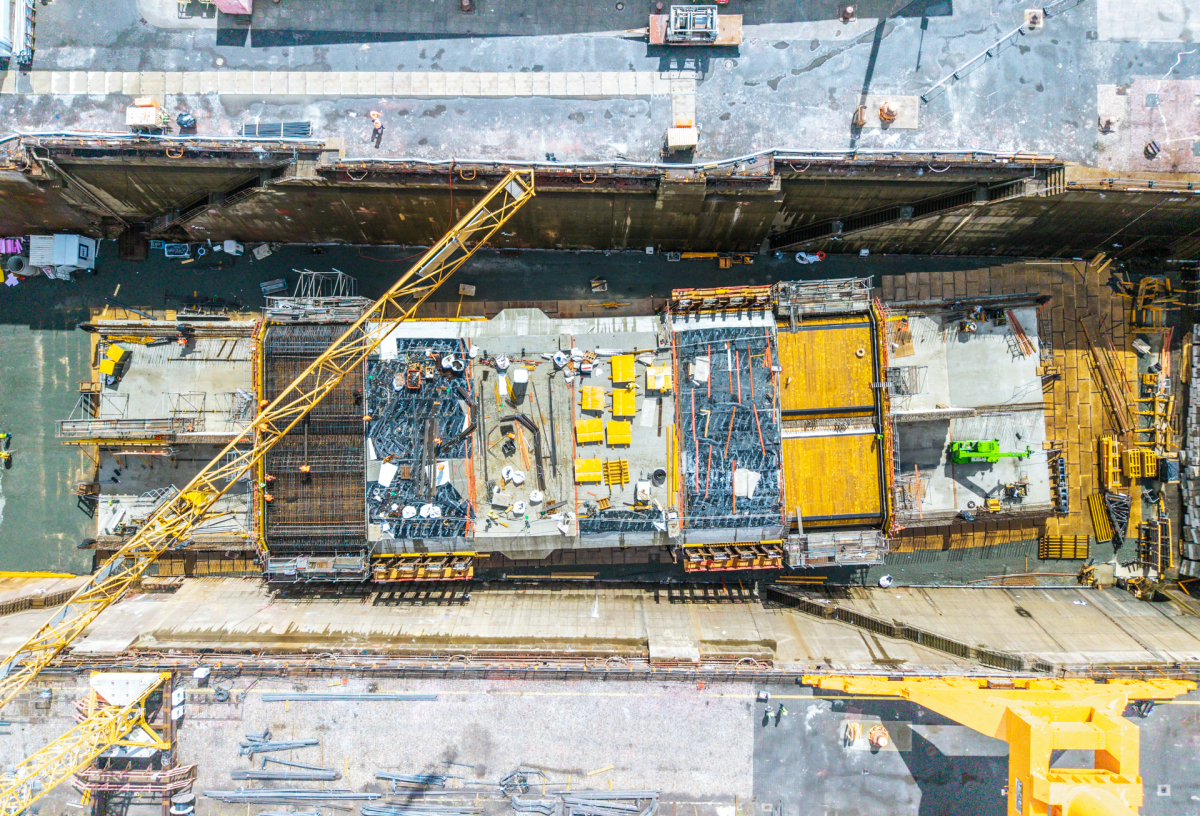

Das Dock wurde zunächst so hergerichtet, dass vor allem die Docksohle für den Bau der polygonalen Absenkelemente nutzbar ist. Besondere Aufmerksamkeit wird dem späteren Aufschwimmen der Elemente gewidmet, d. h. eine Adhäsion zwischen Unterbau und Betonsohle muss ausgeschlossen sein. Die Sohle wird mit einer verlorenen Holzplattenschalung hergestellt, die mit Schrauben befestigt ist.

7 | Schalungs-, Bewehrungs- und Betonierablauf der Segmente

7 | Schalungs-, Bewehrungs- und Betonierablauf der Segmente

Credit/Quelle: Wayss & Freytag

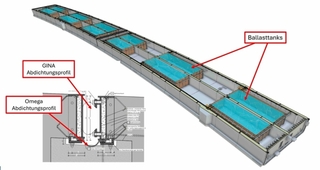

8 | Übersicht über die Ballasttanks in einem Tunnelelement sowie ein Detailschnitt der Abdichtungsprofile GINA und Omega

8 | Übersicht über die Ballasttanks in einem Tunnelelement sowie ein Detailschnitt der Abdichtungsprofile GINA und Omega

Credit/Quelle: Wayss & Freytag

Die einzelnen Tunnelblöcke werden teilmonolithisch gefertigt. Nach dem Schalen, Bewehren und Betonieren der Sohle wird die Mittelwand errichtet, um abschließend Außenwände und Decke in einem Zug zu bewehren und zu betonieren (Bild 7). Zudem wird auf dem äußeren Sporn die Sandeinspülleitung für die spätere Unterspülung verlegt. Nach dem Aufschwimmen liegt der Freibord der einzelnen Elemente bei nur 30 bis 50 cm. Neben den definierten Gewichten aus Bewehrung und Einbauteilen ist das Betongewicht entscheidend. Daher ist das ständige Monitoring der Betondichte jeder einzelnen Betonage von größter Bedeutung. Soll und Ist der Betondichte werden laufend abgeglichen und gegebenenfalls in Absprache mit dem Betonhersteller korrigiert. Alle sichtbaren Betonflächen sind mit glatter, ebener Schalung als Sichtbeton ausgeführt.

Der Bauablauf wurde aufgrund des engen Zeitrahmens intensiv durchgeplant. Die Arbeitsrichtung wurde jeweils aus der Mitte kommend nach außen festgelegt, sodass insgesamt vier Schalungen parallel zum Einsatz kommen können. Zwei 120 m lange Elemente mit einem Gesamtgewicht von je 22 000 t werden hintereinander liegend zeitgleich hergestellt.

Über die Betonbauarbeiten hinaus liegt ein besonderer Fokus auf der temporären Ausrüstung für die Verschlepp- und Absenkvorgänge. Neben den Ballasttanks (Bild 8) wird ein Rohrleitungssystem zum Befüllen und Lenzen der Ballasttanks eingebaut sowie das zugehörige Steuersystem, die Beleuchtung, die Bewetterung und die Zugänge. Ferner müssen die Spannglieder gelegt und die Vorspannung aufgebracht werden. Vor dem Fluten des Docks verschließt man die Absenkelemente an beiden Enden mit druckwasserdichten Schottwänden aus Beton, ausgerüstet mit Türen und Rohrdurchführungen.

6 Absenktunnel in der Weser

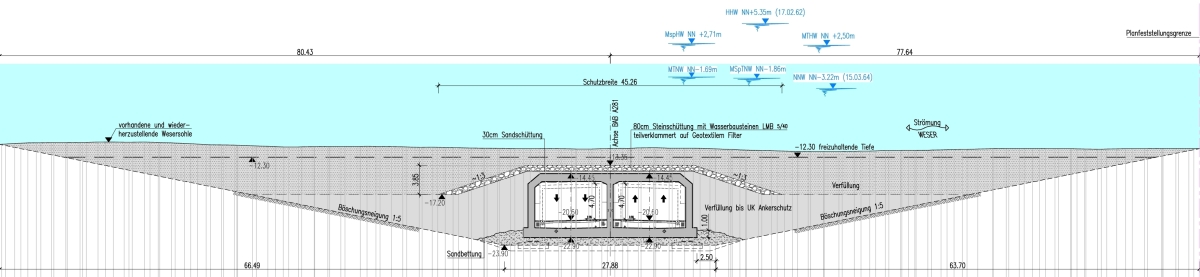

6.1 Flussbaugrube

Vor dem Absenken der Tunnelelemente wird zwischen der Absenkrinne Nord und Süd in der Weser im Nassbaggerverfahren ein Graben mit einer Böschung mit einer Neigung von 1:5 hergestellt. An der tiefsten Stelle liegt die Aushubsohle etwa 23 m unter dem mittleren Wasserspiegel der Weser. Auf beiden Seiten der Flussbaugrube schließen sich die Übergangsbereiche zu den jeweiligen offenen Bauweisen an. Im Uferbereich wird der Verbau aus kombinierten Spundwänden vor allem von schwimmendem Gerät aus eingebracht. Zur Sicherung des Weserufers gegenüber der späteren Böschungslinie der Flussbaugrube werden Spundwände parallel zum Fahrwasser des Flusses hergestellt, die mit Horizontalankern gesichert sind.

6.2 Transport der Absenkelemente

Vom Trockendock in Bremerhaven müssen die Absenkelemente nach Bremen zur Baustelle geschleppt werden. Die Ballasttanks werden geflutet und ihre Dichtigkeit wird kontrolliert. Anschließend werden die Ballasttanks gelenzt, das Trockendock bis zur Höhe des Außenwasserstandes geflutet, und die Elemente kontrolliert aufgeschwommen. Sobald die Elemente schwimmen, werden sie mit Winden aus dem Trockendock herausgezogen, von Schleppern übernommen und durch die Kaiserschleuse in Bremerhaven zur Fahrrinne der Weser bugsiert. Mit der Flut werden sie von zwei Schleppern am primären Ende gezogen und einem weiteren am sekundären Ende geschoben. Ein vierter Schlepper begleitet den Verband, sodass ein Ersatz bei Ausfall zur Verfügung steht. Mit einer Geschwindigkeit von ca. sechs Knoten steuert der Schleppverband Richtung Bremen. Für die Passagen der Schleusen wird der Schleppverband auf einen Zug- und einen Bremssschlepper reduziert. Nach Passage der engen Oslebshauser Schleuse werden die Elemente im Industriehafen in drei Hafenbecken bis zum Absenken geparkt.

6.3 Vorbereitende Arbeiten für das Absenken

Als vorbereitende Arbeiten finden die Kampfmittelsondierung unter Wasser und die Nassbaggerarbeiten zur Herstellung der Absenkrinne bei laufendem Schiffsverkehr statt, da die Weser in diesem Abschnitt eine Seeschifffahrtsstraße ist. Zeitweise wird die Fahrrinne eingeschränkt, um die Unterwasserarbeiten durchführen zu können.

Insbesondere die Kampfmittelsondierung und eventuell nachfolgende Räumung unter Wasser stellen die Beteiligten vor spezielle Herausforderungen. Zunächst wird das Flussbett von Fremdgegenständen beräumt, danach flächig sondiert und sofern erforderlich mit schwimmendem Gerät und unter Mitarbeit von Tauchern von Kampfmitteln beräumt.

Mit schwimmendem Großgerät wird die Absenkrinne bis zu 23 m unter mittlerem Wasserstand ausgehoben. Der geförderte Boden wird auf Schuten verladen und in der Außenweser an vorgegebener Stelle verklappt. Es sind ca. 350 000 m3 Boden auszuheben, um die erforderliche Tiefe zu erreichen. Diese Arbeiten finden erst kurz vor den Absenkvorgängen statt, damit die in der Weser vorhandene Sedimentfracht die ausgebaggerte Rinne möglichst wenig füllt. Die Böschungen der Flussbaugrube sind mit einer Neigung von 1:5 ohne weiteren Kolkschutz gegen Schiffsüberfahrten geplant.

Die im Industriehafen geparkten Absenkelemente werden im Zwei-Wochen-Zyklus durch Aufbau des Vermessungsturms und des Einstiegsschachts sowie Einbau der Steuerung vorbereitet, zur Absenkstelle geschleppt und mit Arbeitsrichtung Süd nach Nord abgesenkt.

6.4 Absenken der Elemente

Im Süden werden zwei Elemente in der Absenkrinne landeinwärts verlegt, dann in der Weser drei Elemente einschließlich Pannenbucht und im Norden ein Element im Uferbereich abgesenkt. Besonders anspruchsvoll ist dabei, dass das letzte Element im Norden über das fünfte Element eingeschwommen und dann abgesenkt werden muss.

Der Absenkvorgang wird mit einem Absenkponton gesteuert, der sowohl in Längs- als auch Querrichtung mittels Winden verholt wird und damit die punktgenaue Steuerung übernimmt.

Sind die Elemente positioniert, werden die Ballastwassertanks langsam so befüllt, dass das Gewicht des Tunnelelements geringfügig größer ist als der Auftrieb. Am Vorgängerelement wird die erste Abdichtungsebene durch das vorab bereits im Dock montierte GINA-Profil hergestellt. Das Element ist zu diesem Zeitpunkt am primären Ende über eine Pin- und Fänger-Konstruktion mit dem vorherigen Element verbunden und am sekundären Ende über Pins und Hydraulikpressen auf den vorab platzierten Hilfsfundamenten aufgelagert. Mit einem Kompressionssystem wird das GINA-Profil leicht an das vorherige Tunnelelement angedrückt, um die Koppelfuge (den Raum zwischen beiden Tunnelelementen) lenzen zu können. Durch den anliegenden Wasserdruck werden die beiden Tunnelelemente fest aneinandergepresst, wodurch sich das

GINA-Profil weiter komprimiert (siehe Bild 8).

Um die geforderte Bettung zu gewährleisten, werden die Elemente mit einem Wasser-Sand-Gemisch unterspült. Ist das Einspülen abgeschlossen, wird die Lage des Elements durch seitliches Auffüllen horizontal gesichert. Zum Verfüllen und Überschütten der Elemente wird sandiger Boden aus der Außenweser mit Schuten zur Baustelle transportiert und das alte Flussbett wiederhergestellt. Zum Schutz vor fallenden Ankern bringt man vor dem Herstellen des endgültigen Niveaus oberhalb der Elementdecke eine Schüttung aus groben Steinen als Ankerschutz auf (Bild 9).

9 | Querschnitt des tiefsten Absenkelements in der Weser nach Fertigstellung

9 | Querschnitt des tiefsten Absenkelements in der Weser nach Fertigstellung

Credit/Quelle: Wayss & Freytag

Zwischen dem zuvor abgesenkten und dem neuen Tunnelelement wird in der Koppelfuge eine sogenannte Omega-Dichtung eingebaut. Zusammen mit der GINA-Dichtung sind damit zwei Abdichtungsebenen vorhanden. Anschließend folgt der Abbruch der Schottwände und das Ausbetonieren der Koppelfuge. Ist das Tunnelelement unterspült, wird innen der finale Ballast bestehend aus dem Straßenunterbau eingebaut und sukzessive gegen das Ballastwasser ausgetauscht. Es folgt der Ausbau der Ballasttanks.

Nach dem Absenken der Tunnelelemente und dem Herstellen der Schlussfuge zwischen dem letzten Absenkelement und dem Tunnel in offener Bauweise auf der Nordseite werden die wasserseitigen Verbauten zurückgebaut, um die Uferlinie wieder herzustellen.

7 Fazit

Die Weserquerung ist vor allem wegen der Ausführung als Absenktunnel eine besondere, nicht alltägliche Bauaufgabe. Herausfordernd sind ebenso die bis zu 30 m tiefen Baugruben, das Absenken während des laufenden Schiffsverkehrs und der Tidenhub von über 4 m mit den entsprechenden Strömungsgeschwindigkeiten in der Weser.

Für die Bauherrin DEGES hat das gewählte Verfahren vor allem zwei Vorteile: Erstens ist es im Vergleich zu einem Bohrtunnel die wirtschaftlichere Variante, und zweitens können die Einschwimm- und Absenkelemente außerhalb des eigentlichen Baustellenbereichs im nahen Bremerhaven parallel vorgefertigt werden, wodurch sich die Bauzeit erheblich verkürzen lässt.